主动支护技术在综放工作面回采巷道超前支护中的应用

吕 梁

(汾西矿业集团高阳煤矿, 山西 孝义 032306)

0 引言

采煤工作面开采引起的超前支承压力,在采动影响下回采巷道围岩应力集中,直观表现为变形量增大。特别是采用综放开采时,由于一次开采厚度大、采动压力显现程度以及影响范围更为明显,导致回采巷道超前支护段围岩变形更为明显[1-3]。以往回采巷道超前支护多通过单体配合铰接顶梁组成的架棚、超前支架等被动支护方式,此种支护方式虽然可满足围岩控制需要,但是也普遍存在支护劳动强度大、影响通风断面以及支护设备运输难度高等问题[4-5]。注浆锚索具备有主动支护优势,同时通过围岩注浆提高岩体自身承载能力及稳定性,不仅可降低支护难度而且显著降低劳动支护强度[6]。因此,注浆锚索在沿空留巷、大变形巷道、应力集中巷道以及破碎围岩巷道中应用较为广泛,可实现围岩变形的有效控制[7-9]。若使用注浆锚索代替传统的单体或者超前支架对围岩进行控制可降低超前支护工作量,对山西某矿3302 综放工作面主动支护在采面回采巷道超前支护中应用进行分析,以期为其他矿井回采工作面超前支护工作开展提供经验借鉴。

1 3302 综放工作面概况

1.1 工程地质概况

3302 综放工作面设计开采距离830 m、倾向面长220 m,3 号煤厚5.8 m、倾角5°。3 号煤层埋深平均230 m,直接顶、基本顶分别为泥岩、粉砂岩,直接底为砂岩。采面回采巷道在掘进期间揭露有2 条落差在1.3 m 以内正断层,断层发育区对采面煤炭生产基本无影响。矿井超前支护采用单体配合铰接顶梁或者超前支架方式进行,采用单体配合铰接顶梁方式时施工安全风险较高且支护、铰接顶板回收劳动强度大;超前支架虽然机械化程度相对较高,但是支架移动支撑顶板期间会出现频繁的升架、降架,在支护顶板过程中容易导致原有支护体系失效、增大顶板破碎程度。

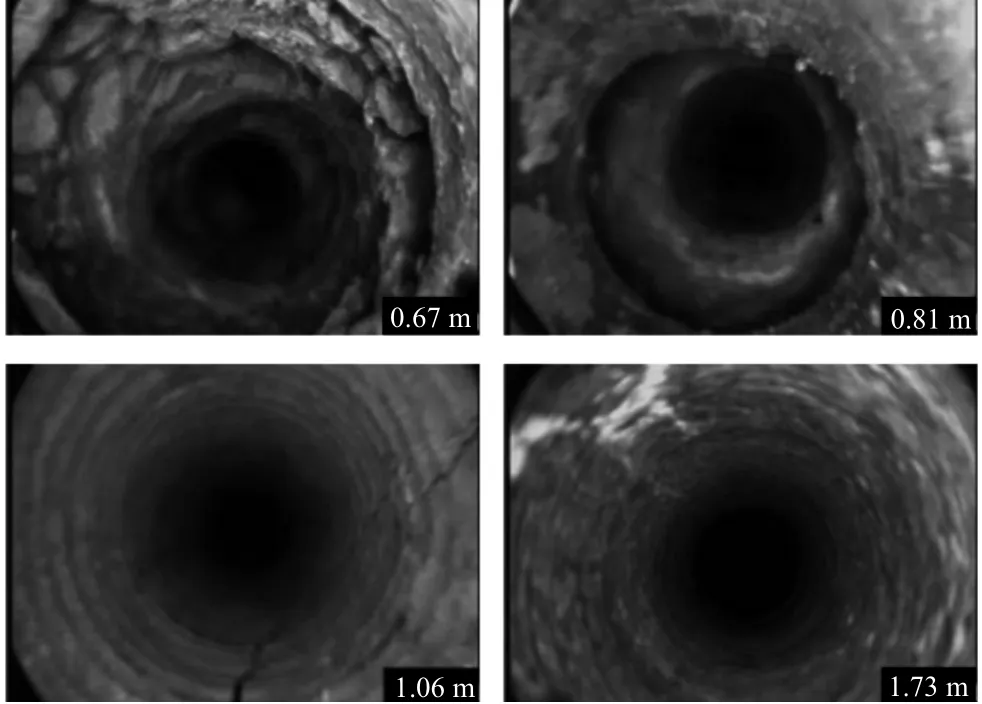

在3302 综放工作面回采巷道内布置的顶板窥视钻孔获取到顶板裂隙扩展情况,如图1 所示。从窥视结果看出,在巷道顶板浅部区域内裂隙较为发育,但是深部位置岩体较为稳定。整体来说。3 号煤层顶板较为稳定且强度较高,可为注浆锚索代替传统的单体或者超前支架创造良好条件。

图1 3 号煤层顶板不同孔深下钻孔窥视成果

1.2 巷道原支护参数

3302 综放工作面回采巷道断面均为矩形(净宽4 200 mm、净高4 000 mm),采用锚网索支护工艺,具体支护参数为:顶板按照900 mm、900 mm 间排距布置5 根Φ20 mm×2 400 mm 螺纹钢锚杆,按照1 800 mm、1 800 mm 间排距布置2 根Φ17.8 mm×6 200 mm 锚索;巷帮按照900 mm、900 mm 间排距布置5 根Φ20 mm×1 800 mm 螺纹钢锚杆;顶板及巷帮挂设由10 号铁丝编制的金属网(网孔40 mm×40 mm)。

2 主动支护在超前支护中的应用

2.1 施工技术方案

根据3302 综放工作面现场条件并结合采面开采期间矿压显现规律,提出在采面回采期间采用差异化差异支护方式实现超前支护,并为后续主动支护在采面回采巷道超前支护中应用提供经验借鉴。在3302综放工作面超前支护时使用注浆锚索进行补强,为确保顶板稳定在距离采面不同距离布置不同参数单体支柱进行补强加固。

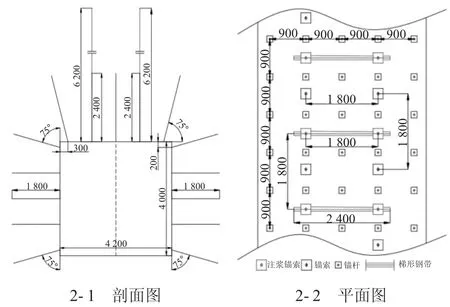

具体采面回采巷道内布置的注浆锚索布置如图2 所示。

图2 注浆锚索布置示意图(单位:mm)

注浆锚索为Φ21.8 mm×6 200 mm 中空锚索,以1 800 mm、1 800 mm 间排距,垂直顶板施工,配合采用高强托盘(规格300 mm×300 mm×16 mm)护表;邻近的锚索间用厚3 mm、长2 400 mm 的梯形钢带连接;锚索布置完成后预先施加150 kN 预紧力。注浆锚索超前采面前方30~50 m 布置,并对顶板进行注浆,注浆浆液选用水泥单液浆,注浆泵使用ZBQ-28/0.5、注浆压力控制在3~5 MPa。

在阶段Ⅰ(超前采面0~50 m 范围),按照1 200 mm、2 700 mm 间排距布置单体对顶板补强,一排布置3 根;在阶段Ⅱ(超前采面50~100 m 范围),按照1 600 mm、2 700 mm 间排距布置单体对顶板补强,一排布置2 根;在阶段Ⅲ(超前采面100~150 m 范围),按照2 700 mm 间排距布置单体对顶板补强,一排布置1 根;在阶段Ⅳ(超前采面150~100 m 以外范围),不布置单体。

2.2 超前支护效果

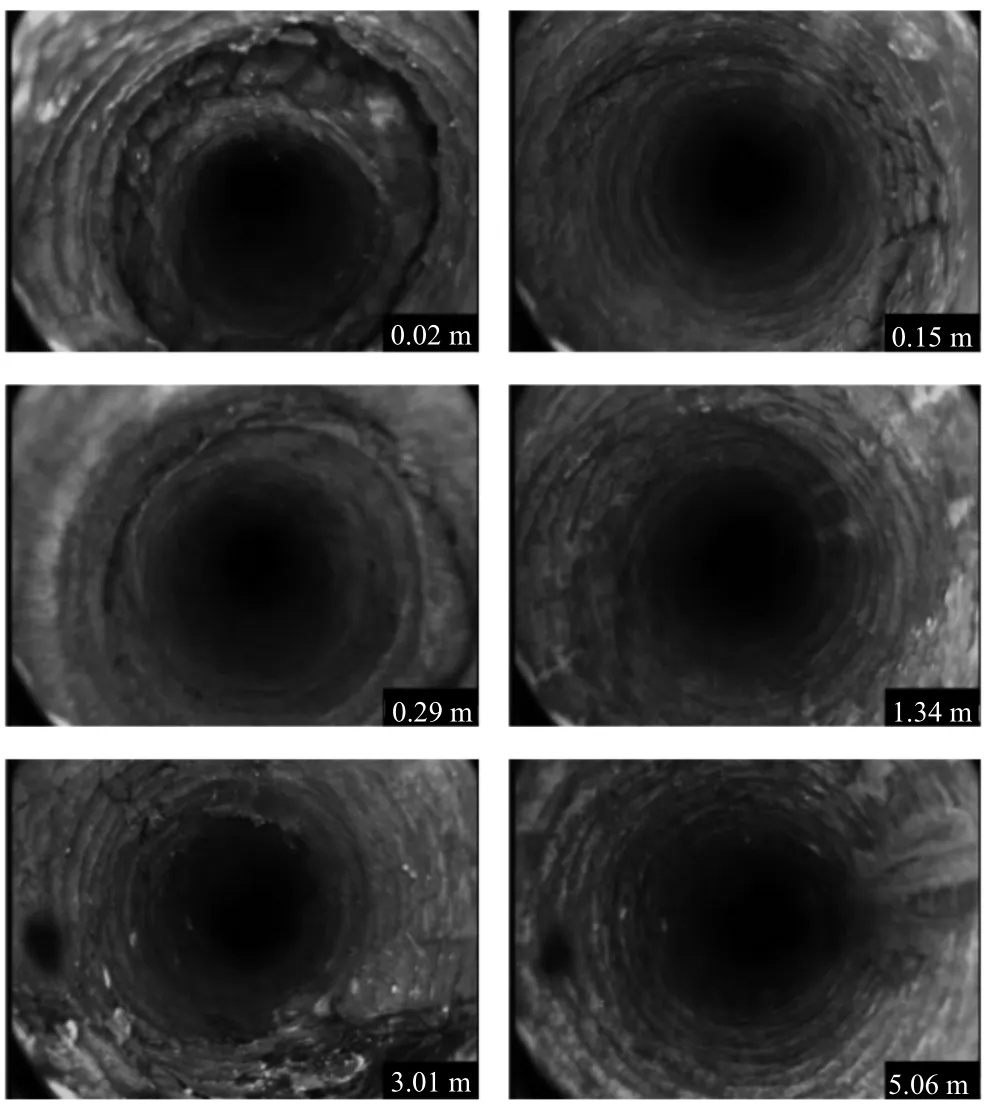

现场支护时综合使用注浆锚索及单体支柱对超前支护段进行支护,可充分发挥主动支护及被动支护优势,确保超前支护段围岩稳定。具体在超前支护段施工窥视钻孔获取到顶板岩性情况如图3 所示。

图3 超前支护段顶板不同孔深下钻孔窥视成果

从图3 中看出,顶板浅部岩体及孔深3.01 m 位置出现裂隙有所发育、有不同程度离层情况,其余位置顶板均保持稳定。布置测站对超前支护段表层围岩变形情况进行监测,发现超前段顶板最大下沉量控制在30 mm 以内、巷帮变形量在25 mm 以内,基本不出现底鼓问题,表明通过超前支护段通过采用注浆锚索进行支护可实现顶板稳定。

3 结论

1)在3302 综放工作面回采巷道超前支护中,通过使用注浆锚索可提高顶板稳定性同时锚索锚固端位移顶板稳定岩层中,可起到减少超前支护段在采动影响下出现下沉量大问题;同时在支护时配合使用单体支柱强化支护,可避免注浆锚索支护强度不足或者采动影响剧烈等因素引起的顶板冒落问题。在3302综放工作面回采巷道通过采用主动支护技术替代部分单体支柱,可减少超前支护工作量,降低超前支护工作强度;同时注浆锚索可通过机械化施工,支护效率较高。

2)注浆锚索主动式超前支护技术具有施工工艺简单、机械化程度高、适用性广、回采工作面作业空间大的优点。注浆锚索主动式超前支护主要作用是阻止巷道顶板原有裂隙进一步扩展及连通;通过注浆加固顶板围岩破碎区域,提高顶板承载能力。主动式超前支护技术简化了施工工序,提升了采面回采速度,对目前综放工作面的安全、高效生产适用性更好。