基于PLC 的矿井通风机运行状态监测及预警体系的应用研究

陈浩锐

(晋能控股集团赵庄煤业, 山西 长治 046600)

0 引言

矿井通风系统是煤矿井下通风的核心,被称为“矿井之肺”,主要用于向煤矿井下通入新鲜空气,将井下综采作业过程中产生的瓦斯等有害气体排出巷道,保证井下的安全生产,因此一旦通风系统的运行出现故障,将给煤矿井下的综采作业带来严重的安全隐患。目前,对通风机运行情况的监控主要是通过对风量、风速、电流的分析来判断风机是否运行正常,但该监测方案存在着较大的局限性,难以对风机运行时的机械故障进行判断,而且对风机进行停机维护时也是凭维护人员的经验进行保养,难以发现风机内部的隐含故障,无法满足井下智能通风控制的需求[1]。针对现有矿井通风系统的不足,结合影响通风控制需求,提出了一种新的基于PLC 的矿井通风机运行状态监测及故障预警体系,在对风机运行故障进行分析的基础上,获取了各类故障的机理和征兆,对风机运行状态监测体系的原理、架构和传感器的布置位置进行了分析。

1 风机常见故障及征兆

为了确定风机运行时的常见故障类型及故障征兆,为风机运行监测及预警提供依据,经过对近3 000组风机异常运行状态的分析发现风机运行时的常见故障主要包括以下几种[2]:

1)风机转子不平衡:在运行过程中会表现出风机振动信号明显且呈现出较小的高次谐波。

2)风机转子不对中:转子不对中时会导致风机在运行过程中产生明显的高倍频谐波,风机在运转过程中的振动会加剧,而且在风机转子处的温度会快速升高。

3)风机轴承故障:风机轴承故障会导致风机机组在运行过程中产生明显的振动,主要表现为高频次的谐波突出,电机轴承位置的温度明显升高,风机电流出现波动等。

4)风机叶片损伤:风机叶片损伤主要会导致风机在运行时产生较大的振动以及持续性的噪声。

5)风机电气故障:电气故障主要是指各类控制信号异常,导致风机运行时的运行故障,主要表现为电流、电压异常。

通过对风机故障类型的分析,在风机故障中机械故障占据了整个故障的85%以上,在对故障现象进行分析的基础上可以确定,通过对风机运行时的振动、电机温度、电流、电压信号的监测来实现对风机运行状态的准确判断。

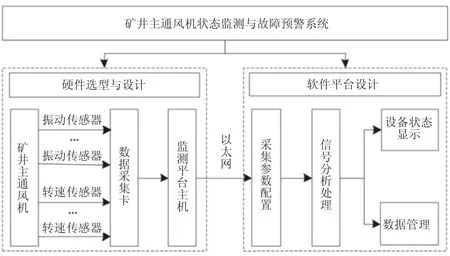

2 运行监测控制系统结构

根据风机运行状态监测需求,本文所提出的通风机运行状态监测系统整体结构如图1 所示,主要包括监测设备、传感器、数据采集卡以及数据主机四个部分,结构紧凑、可靠性好、模块化程度高,能够根据不同的监测需求进行快速的调整,满足不同类型风机运行状态监测可靠性需求。

图1 风机运行状态监测系统结构示意图

在该监测系统中,通过布置在风机上的各类传感器设备对风机运行时的运行状态参数进行实时监测,然后将监测结果传输到数据采集卡和监测平台主机,对数据进行分类和存储,然后再通过以太网传输到信号分析处理设备内,对监测信息进行对比判断,确定风机的运行状态,然后将分析结果实时显示在设备监测屏幕上,便于监控人员对风机运行情况进行控制。

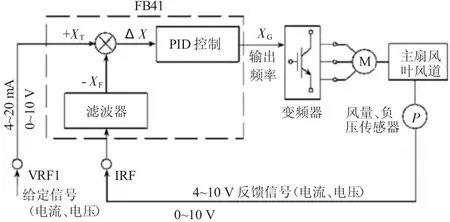

为了满足灵活控制的需求,当监控人员发出调节控制指令后,这些指令转换为电流和电压控制信号,然后在数据量控制模块内进行PID 模糊控制分析,对数据进行增强和处理后输出变频调节信号,控制对风机运行状态的调整,同时监控系统对风机调整的情况进行监测,将监测结果和控制信号进行对比,获取偏差值,然后再对风机的运行状态进行灵活修正,最终确保风机在运行过程中的稳定性和调节精确性,该调控系统结构如图2 所示。

图2 传感器位置分布示意图

图2 风机运行调控系统结构示意图

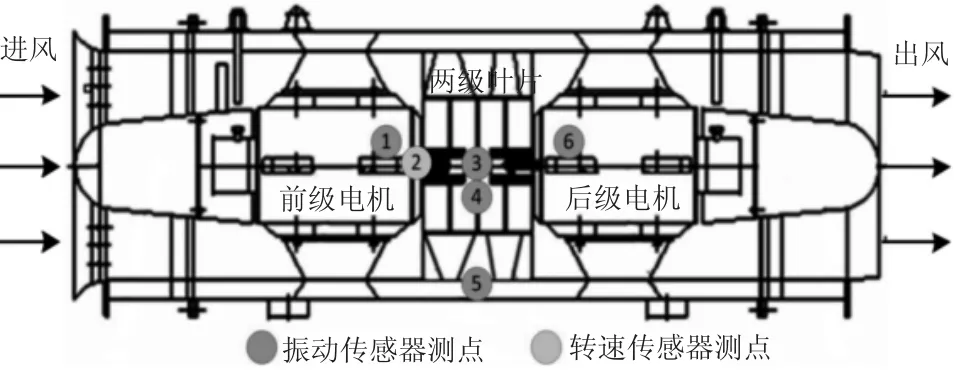

3 传感器位置优化

传感器监测结果直接反应了风机的运行情况,因此其监测结果的准确性是该风机运行状态监测系统正常工作的基础,传感器的位置不同其监测结果会呈现较大的差异性,在选择传感器安装位置的时候除了要考虑监测准确性的需求外,还需要考虑传感器安装的可行性和稳定性,因此经过多次试验验证,最终确认了各传感器的最佳位置分布情况,结果如图3 所示。

由图2 可知,在电机前级电机径向端设置一个加速度振动传感器,对电机的振动情况进行监控,如图3 中位置1 所示;位置2(电机转轴)处设置一个转速传感器,对电机转速进行测量;位置3(叶片间壳体轴向位置)处设置一个振动传感器;位置4(叶片间壳体前部径向位置)处设置一个振动传感器;位置5(叶片间壳体后部径向位置)处设置一个振动传感器,用于分布测量风机在运行过程中的振动情况。

4 应用效果分析

为了对该风机运行监测系统的时间应用效果进行分析,本文对风机运行控制系统进行改造,对优化前后的运行情况进行分析,结果表明优化后,风机运行时的平均故障数量由最初的44.6 次/月降低到了目前的2.98 次/月,风机在运行时的维护周期由最初的2.4 h 降低到了目前的1.2 h,而且由于能够定期输出运行状态分析报告,显著提升了风机维护效率和可靠性,为进一步提升井下通风安全奠定了坚实的基础,具有极大的应用推广价值。

5 结论

1)风机运行时的常见故障主要包括风机转子不平衡、风机转子不对中、风机轴承故障、风机叶片损伤、风机电气故障。

2)通风机运行状态监测系统主要包括监测设备、传感器、数据采集卡以及数据主机四个部分,结构紧凑、可靠性好、模块化程度高,能够根据不同的监测需求进行快速的调整,满足不同类型风机运行状态监测可靠性需求。

3)该系统自应用以来,将风机的运行故障率减少了93.3%以上,将风机维护周期缩短了49.2%,显著提升了风机运行的稳定性和安全性。