基于负载预测的刮板输送机调速控制研究

史瑞姣

(潞安化工寺家庄公司, 山西 晋中 045300)

0 引言

在综采工作面复杂的工作环境下,存在刮板机上块煤掉落或工作面煤壁片帮现象,在采煤机正常截割作业的过程中,刮板输送机上的负载煤量总是处于不断变化状态,很容易出现刮板输送机的超载停机状况,也会经常出现因刮板机轻载运行而造成的电能损耗现象。因此,基于刮板输送机不同负载下的运行速度进行调节,能使刮板输送机的速度保持在合理运行范围,实现刮板机设备的稳定运行效果。

1 71507 工作面概况及刮板输送机运行原理

某矿71507 综采工作面进行机械化开采作业,工作面走向长度1 260 m、倾斜长度为180 m,煤层倾角2°~8°,采高2.3~3 m。该综采工作面采煤机选用MG300/70QWD,牵引速度0~14 m/min,刮板输送机选用SGZ-800/250 型号,采用双速电机进行驱动,并与SZZ-800/250 型号转载机、SSJ-1000/2×200 型号皮带机、PC160 破碎机共同构成综采面输送系统,其中刮板输送机参数如表1 所示。

刮板输送机是常用的综采工作面用于煤炭运输的牵引设备,其运行原理是通过电动机转轴带动联轴器、减速器将运行动力输送给刮板链轮轮组,然后由轮组带动刮板链完成循环转动,从而实现煤炭的装运及卸载功能。而基于负载预测的刮板机调速控制本质是在采煤机与刮板输送机合理运行速度范围之内,保障刮板输送机的负载处于设定范围,实现刮板输送机的高效持续运行。

2 刮板输送机调速系统设计

2.1 调速系统设计方案

在综采工作面开采作业过程中,刮板输送机与采煤机处于协同作业状态,分别负责运煤及采煤工作。但由于井下恶劣的现场环境,存在刮板机上块煤掉落现象,在采煤机正常截割作业的过程中,刮板输送机上的负载煤量也是处于不断变化状态,很容易出现刮板输送机的超载停机状况。因此基于刮板输送机不同负载下的运行速度进行调节,能使刮板输送机的速度保持在合理运行范围,实现刮板机设备的稳定运行效果。

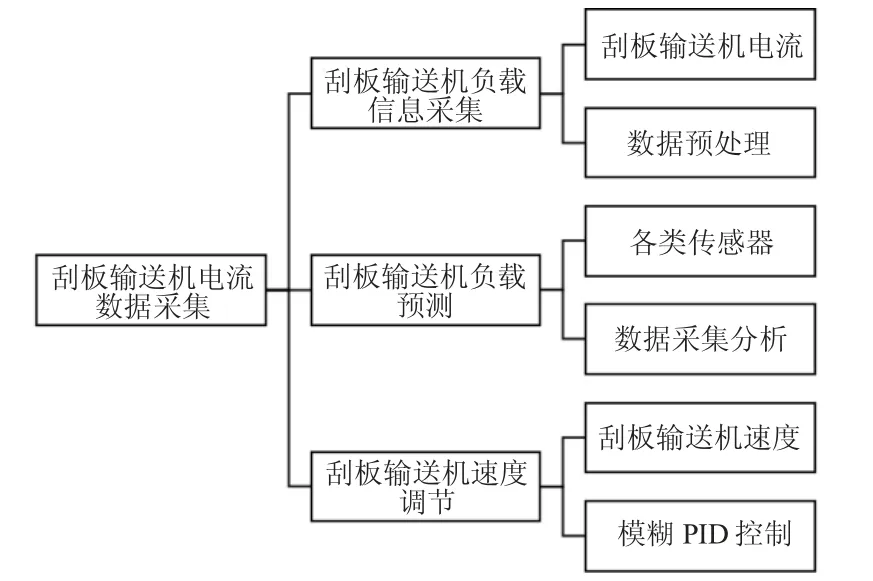

刮板输送机的速度调节主要是通过PLC 控制器和变频器来实现,两者之间的双向通信效果可以通过Profibus-DP 通信协议实现。在采煤机与刮板输送机协同运行过程中,刮板输送机承受负载的多少主要取决于采煤机截割速度的快慢,采煤机连续进行截割作业,刮板输送机也就正常循环运转输送煤炭。但井下特殊工况下如发生煤壁片帮、块煤掉落以及综采工作面煤层高低起伏等,都会影响到刮板输送机上的煤量多少。而且刮板输送机体积庞大,对速度调节上也存在着一定的滞后性,承载煤量也存在着累计特征。因此,刮板输送机运行速度对承载载荷的影响也有一定延时效果。刮板输送机与采煤机在运行过程中也应起到相互配合影响作用,通过两者的协同调速,实现综采工作面的正常生产过程。当刮板输送机承载煤量较多时,应适当加快刮板输送机牵引速度,而当速度已达到最大时就应适当调节采煤机的截割速度,降低截割煤量从而调整刮板输送机的运输状态;反之,刮板输送机承载煤量较少时,就可适当降低刮板输送机的牵引速度节省成本,或增加采煤机的截割速度进行高效开采生产。因此,根据刮板输送机负载的表征值,利用监测数据来对随后刮板机的负载量进行预测,减少滞后性带来的影响,是预测调速系统的关键环节,调速方案如图1 所示[1]。

图1 基于刮板输送机负载预测调速方案

2.2 调速系统整体设计

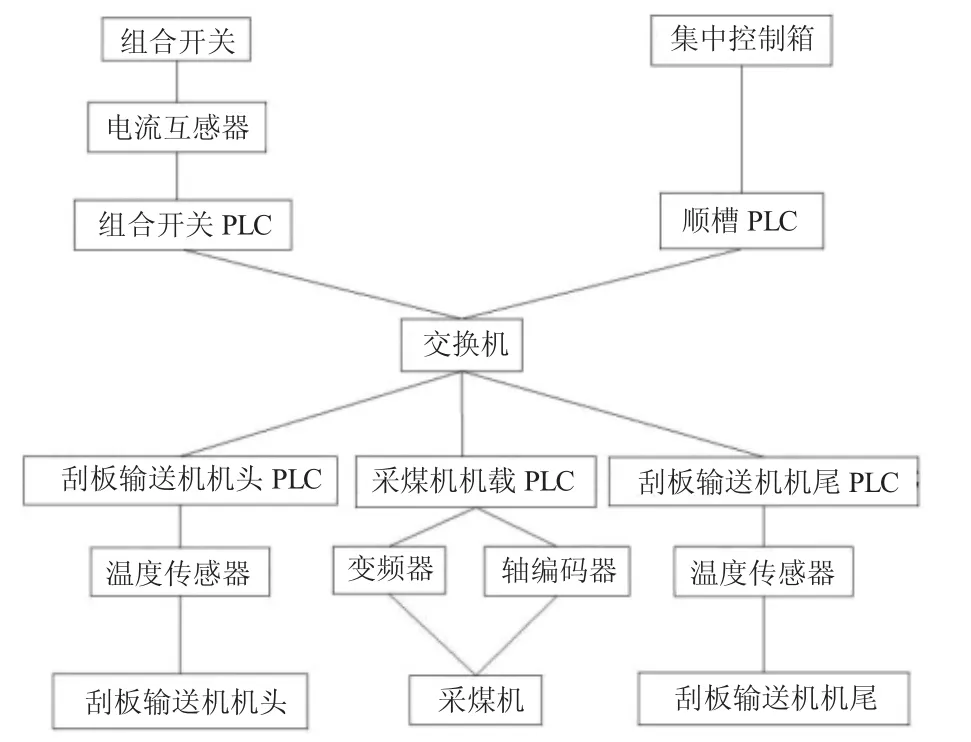

基于负载预测实现刮板机的调速控制,首先就要实现对井下刮板机运行工况数据的采集功能,通过设置各类传感器进行数据采集,以及利用远程监控系统,在系统分析刮板输送机实时运行状态的同时,依据刮板输送机承受载荷的情况进行转速调整。刮板输送机作为煤炭运输的牵引设备,其转速越高煤炭的开采效率就越高,但刮板输送机长时间保持高速运行状态下,不但会威胁到设备的使用寿命,而且也造成了资源上的浪费。因此需要基于负载预测对刮板输送机速度进行实时调节,其控制系统总体结构如图2 所示。

图2 调速系统总体结构示意图

如图2 所示,调速系统总体结构分三部分:数据采集部分,通过在刮板输送机机头以及机尾处布设温度传感器,并在采煤机上布设轴编码器、电流互感器等对设备的运行参数数据进行采集;通信部分,主要是将传感器采集到的数据上地面控制中心进行传输,通过无线网络或工业互联网技术来实现;数据分析处理部分,通过可编程控制器以及上位机对采集到的数据进行分析处理,从而得到刮板输送机的输入速率值[2]。

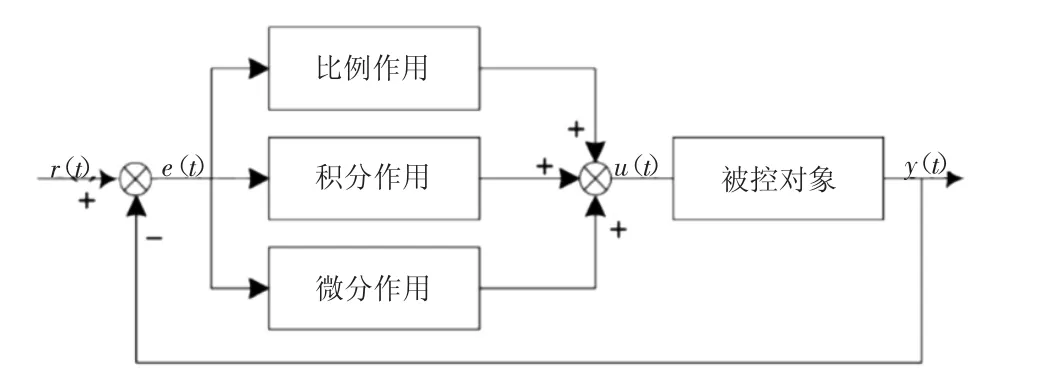

2.3 模糊PID 控制器设计

通过模糊PID 控制方法,实现对刮板输送机牵引速度的反馈调节,PID 控制因为其原理简单,参数可进行随时调节,因此在工业领域较为常用。作为一种线性控制器,PID 通过偏差原理实现控制效果,通过设定值r(t)与变量y(t)值之间的偏差通过比例系数、积分系数以及微分系数线性组合成控制量,并输出作用与执行单元实现对控制对象的调节效果,如图3 所示,是一种闭环反馈调节[3]。

图3 PID 控制原理示意图

其中模糊控制是一种非线性控制,通过在系统较复杂无法用准确数学关系表征时,影响因子较多时进行模拟人为模糊推理,从而实现智能化控制。模糊控制器主要由模糊化、规则库、模糊推理以及解模糊化四个步骤。其中模糊化就是将输入量转化为可识别的模糊量;规则库是根据实际生产经验设立模糊控制器规则;模糊推理是实现输入量的推理决策;解模糊量是将输入量转化为模糊量进行输出,并进行后续执行。

3 基于负载预测的刮板输送机调速控制

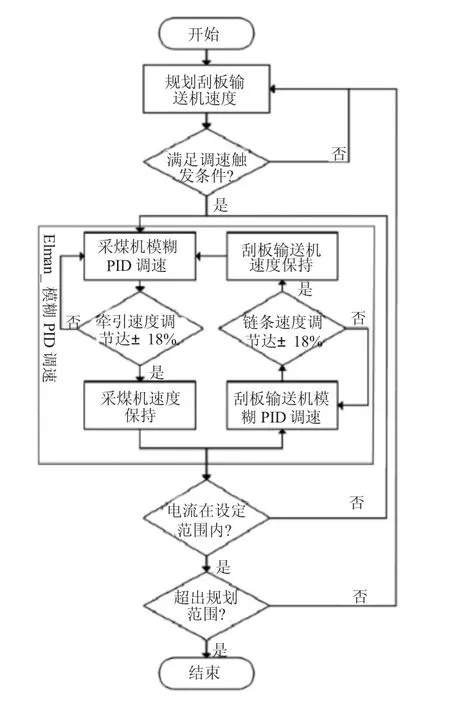

在该系统中,采煤机、刮板输送机PLC 控制器,变频调速系统,负载电流互感器构成刮板输送机的负载电流闭环系统。通过对采煤机- 刮板输送机采用模糊PID 控制进行输入数据的处理后,刮板输送机PLC可以根据采集到的负载电流,通过对实时电流值与历史记录值进行对比,两者的差值作为协同控制系统的输入值,并利用模糊PID 控制板块进行调节,调节后的偏差值做为执行单元的执行信号,从而实现对刮板输送机负载电流的调节效果,使其保持在一定范围之内变化[4],具体流程如图4 所示。

图4 PID 模糊控制下的协同控制流程

如图4 所示,根据采煤机与刮板输送机在协同运行过程中的速度进行判断,若满足速度调节要求,则先进行采煤机设备的模糊PID 调速,此时若采煤机速度调节已超出±18%范围,则采煤机速度不再变化,启用刮板输送机的模糊PID 调速过程。其中PLC 控制器可以实现对负载电流值的实时监控效果,若电流值超出调节规划范围,以实现采煤机- 刮板输送机的协同调速效果,则可退出程序。

4 效果检验

为检验负载预测下的刮板机调速控制系统运行的有效性,进行工业性试验。将采煤机速度调节至恒定4.5 m/min,刮板输送机牵引速度1.25 m/s,对综采工作面20~70 m 长度进行截割作业,并对刮板机电流数据进行统计。结果表明,利用该调速控制系统,刮板输送机的负载电流基本保持在设定范围之内,采煤机与刮板机的牵引协同性较好,刮板输送机轻载、超载现象大幅减少,达到了节省电能,高效输送的目的,降低了井下工人清扫浮煤的工作量,提供了综采设备运行的稳定可靠性。