大断面巷道破碎顶板支护优化

李 璋

(晋能控股煤业集团泰山隆安煤业有限公司, 山西 忻州 036600)

1 11303 工作面概况

晋能控股煤业集团泰山隆安煤业有限公司11303 进风顺槽位于井田三采区西翼,巷道北为11号煤西翼集中回风下山,南为实体煤,东为原桥头镇办煤矿老空区,西为11301 采空区,上覆为原金义煤矿旧小窑采空区。

11303 工作面进风顺槽沿11 号煤层底板掘进,巷道设计长度1 112.75 m(平距),巷道采用矩形断面,掘进宽度5 m、掘进高度2.7 m,掘进断面面积13.5 m2;净宽5 m、净高度2.6 m,净断面面积13 m2。煤层厚度1.1~2.8 m,平均2.4 m,煤层结构简单,煤层倾角2°~8°。

直接顶为砂质泥岩、11 上煤层、泥岩,平均厚度9.7 m;其中砂质泥岩灰黑色、黑色,泥质结构,块状构造,含有粉砂质条带,平均厚度2.2 m。基本顶为砂质泥岩、粗砂岩,平均厚度17 m;其中砂质泥岩灰黑色、黑色,泥质结构,块状结构,含有粉砂质条带,平均厚度7.0 m。老底为泥岩、粗砂岩,平均厚度12.0 m;其中泥岩灰黑色,泥质结构,块状构造,平均厚度4 m。

11303 工作面两顺槽掘进期间预计共计揭露断层13 条,其中F89、F92、F95、F96、F110 断层导致巷道内同时揭露11 号上组煤与11 号下组煤,直接导致回采过程中11 号上下组煤层之间的稳定砂质泥岩被破坏,导致回采期间顶板破碎及片帮情况频发,增加了顶板管理难度;断层附近顶板破碎,可能造成掘进期间顶板局部大面积冒落,甚至漏顶[1-3]。

2 巷道原支护设计及问题分析

2.1 原支护设计

1)11303 工作面进风顺槽沿锚杆+锚索+金属网联合支护,顶板每排布置5 根锚杆,锚杆长度为2.0m,锚杆间距为1.1 m、排距为2.0 m,两角锚杆向外侧偏斜10°,其余垂直顶板布置;每排锚杆外露端安装一根长度为5.0 m“W”型钢带。

2)11303 进风顺槽非回采侧采用Ф16 mm×1 800 mm 圆钢锚杆,钻孔深度1.75 m,;回采侧采用Ф20 mm×2 200 mm 玻璃钢锚杆,钻孔深度2.15 m,帮锚杆距顶板0.8 m 处开始布置,回采侧排距1.0 m,每排1根;非回采侧间排距1.0 m,每排2 根,垂直帮部布置。

3)顶板锚索长度为4.0 m、直径为17.8 mm,距巷道中线0.9 m 布置,间距1.8 m、排距2.0 m,2-1-2 五花布置,锚索垂直顶板布置;锚索托盘采用规格为300 mm×300 mm×16 mm 凹形钢托板。

2.2 原支护主要存在的问题

1)顶板在应力作用下出现破碎,破碎区内裂隙高度发育,通过对应力区顶板施工深度为5.0 m 窥视孔发现,在顶板网上3.0 m 范围内岩体破碎严重,窥视孔孔壁岩体不完整且裂隙发育,在3.0 m 以上顶板岩体完整性相对较好;而原顶板采用锚杆长度为2.0 m,锚杆采用端头锚固方式,每根锚杆采用一支MSZ23/60 型锚固剂进行锚固,锚固有效长度为0.55 m,锚杆锚固力为190 kN,预紧力为300 N·m,锚杆锚固段位于不稳定岩体中,导致锚固以及预紧过程中锚固段岩体出现破碎垮落,降低了锚杆悬吊以及支护拱(梁)支护作用。

2)原顶板钢带采用的是W 型钢带,钢带宽度为0.22 m、厚度为3.0 mm,钢带横向抗拉强度为457 MPa,纵向抗拉强度为380 MPa,该钢带抗压强度小,在应力区支护时很容易出现撕裂现象;而且在应力区支护时W 型钢带支护断面小。

3)传统支护时同一排施工锚杆、钢带对顶板进行控制维护,而原顶板支护排距为1.0 m,当巷道在应力作用下同一排锚杆支护区域有限,相邻两排钢带之间无联锁支护作用,当相邻两排钢带之间岩体出现破碎垮落时,很容易造成邻近锚杆支护失效现象。

4)原顶板支护的锚索长度为4.0 m、直径为17.8 mm,而位于锚索锚固段存在一层厚度为0.6 m 泥岩,在应力作用下该层泥岩容易出现离层现象,导致锚索支护失效;同时锚索直径小,在应力作用锚索容易出现破断现象,满足不了高应力围岩支护需求。

3 应力区联合支护应用

3.1 永久支护优化

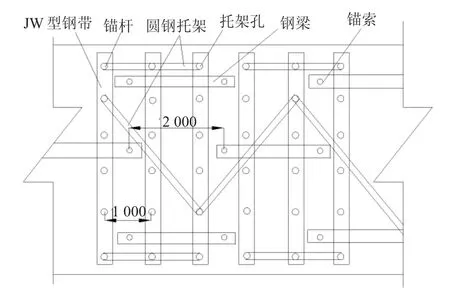

1)为了提高钢带抗压强度以及支护截面积,决定对原顶板W 型钢带进行优化,采用长度为5.0 m、宽度为0.28 m、厚度为4 mm 的“JW”型钢带,钢带上布置6 个锚杆支护孔,孔间距为0.9 m,钢带布置间距为1.0 m,JW 型钢带纵向承载强度为550 MPa,横向承载强度为580 MPa。

2)顶板每排布置6 根长度为2.5 m、直径为22 mm 的左旋无纵筋螺纹钢锚杆,待相邻三排锚杆施工完后在第一排钢带的端头锚杆外露端分别安装一根长度为2.0 m、直径为20 mm 圆钢托架,另一端固定在第三排端头锚杆上,如图1 所示。

图1 优化顶板锚杆索支护平面(单位:mm)

3)在第一排第二根锚杆上一端固定一根圆钢托架,长度为2.5 m,另一端固定在第三排第五根锚杆上,在第三排第五根锚杆与第五排第二根锚杆上同样固定一根圆钢托架,整体成迈步式布置,如图1 所示。

4)为了提高锚索支护质量,优化顶板锚索采用长度为8.3 m、直径为21.8 mm 高强度预应力钢绞线,每排布置三根,锚索布置间排距为2.0 m,为了提高相邻两排锚索之间联锁支护作用,第一排第一根、第三根与第二排第一根、第三根锚索之间分别安装一根长度为3.0 m 钢梁,第二排第二根锚索与第三排第二根锚索之间安装一根钢梁,如图1 所示。

3.2 注浆支护

巷道在过应力区围岩破碎严重,传统锚杆(索)支护无法有效支护时对顶板破碎岩体进行注浆支护。

1)首先对应力区顶板施工一排注浆钻孔,钻孔深度为3.5 m、直径为45 mm,每排施工3 个,注浆孔布置间距为1.8 m,其中位于两帮侧钻孔水平角为30°,所有钻孔布置仰角为20°。

2)注浆钻孔施工完后开始注浆,注浆液采用聚氨酯有机化学材料,注浆工序为安装注浆软管→安装封孔器→连接注浆泵→注浆施工,注浆时注浆压力控制在2.0 MPa 范围,单孔注浆时间为15 min。

3.3 架棚支护

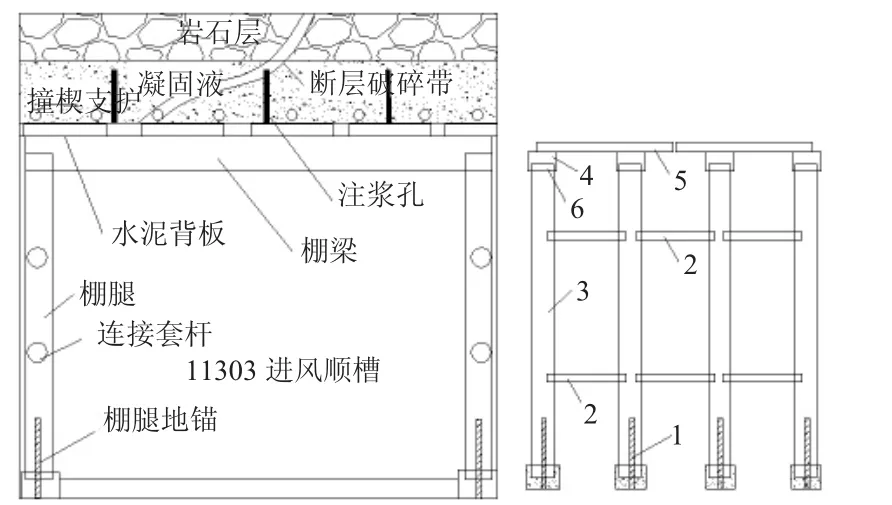

为了防止应力区顶板出现蠕动变形,导致顶板破碎、垮落等,应力区顶板永久支护及注浆支护施工完后对应力区架设矩形工字钢棚。

1)应力区架设的工字钢棚主要由底座、地锚、棚腿、棚梁、连接杆、卡缆等部分组成,其中底座采用长度及宽度均为0.3 m、厚度为10 mm 钢板焊制而成,底座两侧焊制两个直径25 mm 地锚支护孔。

2)棚腿长度为2.7 m,棚腿采用11 号工字钢梁焊制而成,棚腿中部焊接两个连接套环,棚腿顶部焊制两个卡缆固定孔,底座与棚腿之间采用螺栓进行固定;棚梁长度为5.0 m,采用15 号槽钢焊制而成。

3)先在巷道底板安装底座并采用地锚进行固定,底座安装后将棚腿与其固定,棚梁与棚腿之间采用卡缆进行固定,待钢棚安装后在棚梁与顶板之间采用水泥棚板进行填充,如图2 所示,钢棚架设间距为1.0 m,所有钢棚安装后在相邻两架钢棚棚腿之间采用连接杆连接固定。

图2 应力区巷道矩形钢棚支护

4 结语

泰山隆安煤矿11303 进风顺槽于2021 年4 月已掘进到位,巷道应力区长度为87 m,通过对应力区巷道围岩支护进行优化后,巷道在后期掘进过程中未出现顶板下沉、两帮破碎现象,实测顶板下沉量控制在0.14 m 以下,为类似地质条件巷道掘进提供了实践支护依据,取得了显著应用成效。