采煤机牵引机构接触应力分析及其结构优化研究

杨晓林

(山西焦煤霍州煤电临汾宏大隆博煤业, 山西 临汾 042100)

0 引言

采煤机运行过程的稳定性会对煤矿开采过程产生决定性影响,采取措施保障采煤机运行过程的可靠性,是保障煤矿开采过程连续性并提升开采效率的重要措施[1]。采煤机整体结构复杂,由不同部件构成,各自发挥作用实现设备的行走并对煤岩进行截割[2]。牵引机构的作用是实现采煤机的行进,工作时会承受波动性载荷,进而影响牵引机构运行的可靠性[3]。基于此,有必要基于有限元方法对采煤机牵引机构的动力学进行分析,明确牵引机构中强度较为薄弱的位置,为结构的优化改进提供依据[4]。以MG132/320-W 型采煤机的牵引机构为对象,对动力学过程进行分析,并对结构进行优化改进,取得了良好的效果。

1 牵引机构动力学模型的建立

1.1 三维模型建立

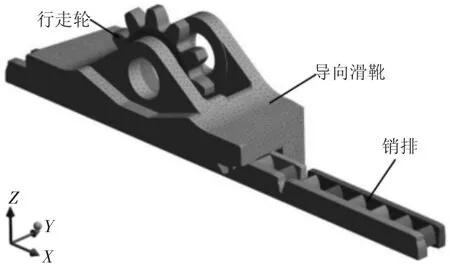

牵引机构主要由三个零部件构成,分别为行走轮、销排和导向滑靴,行走轮心轴在牵引箱上固定,行走轮与销排进行啮合传动,通过行走轮的转动可以实现采煤机沿着销排的移动[5]。导向滑靴的作用是保证行走轮与销排具有良好啮合状态。利用UG 软件根据MG132/320-W 型采煤机牵引机构的实际结构尺寸,建立三维实体模型。在UG 软件中对以上三个零件进行装配,建模过程中考虑到模型计算速度及收敛性问题,对部分曲面和倒角、倒圆进行省略处理,以简化三维实体模型[6]。将建立的模型导出为Parasolid 格式并导入到Ansys 软件中。

1.2 有限元模型建立

在Ansys 软件中首先需要对模型进行网格划分,考虑到本研究要对牵引机构的结构力学进行分析,因此在软件中选用Solid186 型单元进行网格划分。在综合考虑模型计算精度以及计算时间的基础上,将网格单元边长设置成25 mm,划分得到的网格单元数量为13 324 个,节点数量为15 392 个。材料方面,牵引机构中三个结构件的加工材料分别为20Cr2Ni4、40CrMnMo 和ZG25MnCrNiMo,以上三种材料的密度依次为7 880 kg/m3、7 900 kg/m3、7 850 kg/m3,杨氏模量依次为201 GPa、206 GPa 和202 GPa,泊松比分别为0.29、0.3 和0.3,屈服强度分别为1 080 MPa、980 MPa、835 MPa,抗拉强度分别为1 175 MPa、785 MPa、980 MPa。将以上材料参数输入到有限元模型中,以便得到准确的结果。如图1 所示为采煤机牵引机构的有限元模型。模型设置运行时间1.5 s,以便观察牵引机构连续运行过程中接触应力的变化情况。

图1 采煤机牵引机构的有限元模型

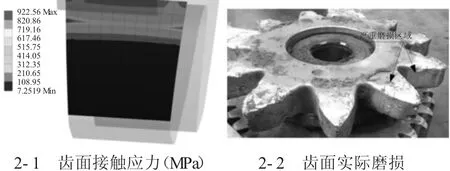

2 牵引机构行走轮齿面接触应力结果

采煤机牵引机构工作过程中,行走轮与销排之间会产生接触,且采煤机整体质量较大,因此两者之间会产生比较大的接触应力,从而加剧行走轮齿面的磨损,影响牵引机构的运行稳定性。完成有限元模型的分析计算工作以后,可以对行走轮的齿面接触应力进行提取分析。本文研究了行走轮齿面接触应力的连续变化情况,结果发现,在本模拟进行到0.57 s 时,齿面接触应力达到最大值。如图2-1 所示为行走轮齿面接触应力的分布云图。由图2-1 可知,行走轮齿面接触应力较大的部位主要是与销排发生直接接触的位置,在接触线附近区域形成了接触斑,在时间为0.57 s 时刻,除去个别网格出现的应力集中现象以外,齿面接触应力最大值达到了789 MPa。通过观察发现,当行走轮齿面与销排脱离接触后,齿面接触应力快速降低至较小状态。当行走轮齿面承受较大的接触应力时,时间长久后不可避免地会出现磨损甚至点蚀的问题,从而加速行走轮的损坏,缩短行走轮的使用寿命。如图2-2 所示为采煤机牵引机构行走轮齿面的实物图片,可以看出齿面部位出现了严重的磨损和点蚀现象。可见,有限元模拟结果与现实情况基本吻合,验证了有限元模型的正确性。

图2 行走轮齿面接触应力分布及其实际磨损情况

行走轮齿面过大的接触应力是导致齿面出现点蚀和磨损的重要原因之一,行走轮自身的形状结构尺寸会在一定程度上影响齿面的接触应力。因此,有必要对行走轮的结构尺寸进行优化改进,以降低相同工况条件下行走轮齿面接触应力,从而提升行走轮结构的使用寿命。

3 牵引机构结构优化研究

3.1 结构优化思路

对行走轮齿面接触应力造成影响的因素是多方面的,在开展优化改进工作时需要分析主要和次要影响因素,然后对主要因素进行分析,而忽略次要因素的影响。在分析实际情况的基础上,确定了三个关键的影响因素,分别为行走轮模数、销排斜线倾角、啮合中心距,以上述三个因素为优化对象。为了缩小优化计算工作量,行走轮模数的取值范围为48.06~50.61 mm,销排斜线倾角的取值范围为73°~79°,中心距变化量的范围为-8~8 mm。

优化改进工作利用Ansys 软件完成,基本思路是在三个优化对象取值范围内分别进行取值并建立有限元模型,所有模型除上述三个优化对象的参数不同外,其他参数完全一样。对所有模型进行分析计算,并提取行走轮齿面的接触应力演变情况,对比接触应力取最小的作为优化结果。

3.2 优化结果分析

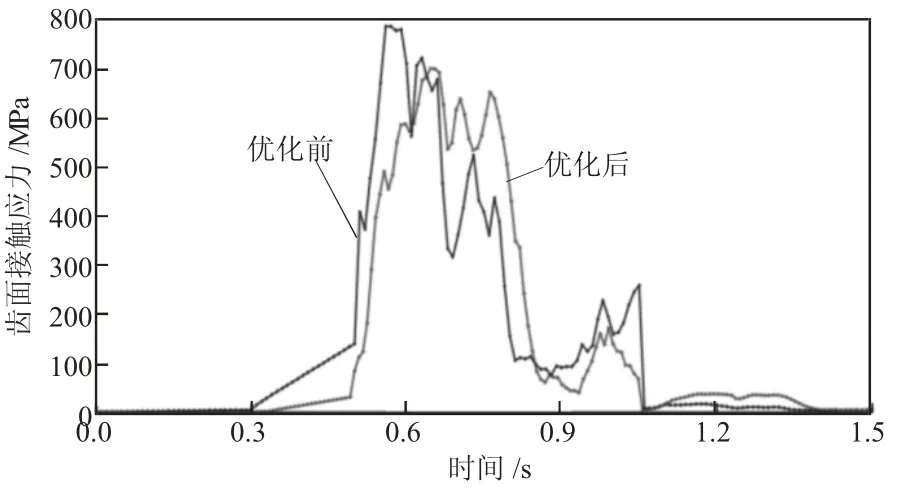

根据以上方案对采煤机牵引机构的结构进行优化改进,最终确定的行走轮模数、销排斜线倾角和中心距变化量依次为49.28 mm、75.27°和4.95 mm。如图3 所示为优化后行走轮齿面最大接触应力随时间的演变曲线,还显示了优化前行走轮齿面的最大接触应力。由图3 可知,优化改进前后行走轮齿面接触应力的演变规律基本类似,大约在0.6 s 时接触应力达到最大值。但是齿面接触应力最大值由优化改进前的789 MPa 降低到了优化改进后的690.4 MPa,最大接触应力的降低幅度约为12.5%。前文已述,接触应力会对齿面的磨损以及点蚀现象产生直接影响,通过结构优化改进,使得行走轮齿面的接触应力大幅度降低,意味着行走轮机构的磨损和点蚀现象会得到一定程度的改善,从而提升机构的使用寿命,为牵引机构的稳定可靠运行奠定了坚实的基础。

图3 优化前后行走轮齿面最大接触应力演变曲线

3.3 应用效果分析

根据优化改进后的牵引机构结构尺寸进行生产加工,并将其应用到采煤机工程实践中。经过现场调试发现整体运行良好,能够保证牵引机构的稳定运行,验证的优化改进方案的可行性。经现场技术人员反馈,优化后牵引机构的行走轮齿面磨损情况得到了很好的改善,初步估计行走轮的使用寿命能提升10%左右,为采煤效率的提升奠定了良好的基础。

4 结论

1)通过对牵引机构的受力进行分析,发现行走轮齿面接触应力较大,是导致齿面出现磨损和点蚀问题的重要原因;

2)以行走轮模数、销排斜线倾角、中心距变化量为优化对象,以齿面接触应力为优化目标,确定的三个优化对象数值依次为49.28 mm、75.27°和4.95 mm,通过优化改进使齿面最大接触应力值降低了12.5%;

3)将优化改进方案应用到采煤机工程实践中,进行调试后投入使用并取得了良好的效果,使得行走轮的使用寿命提升了10%左右,为企业创造了良好的经济效益。