车用传动轴的优化设计研究

徐江涛

(河南交通技师学院, 河南 驻马店 463000)

0 引言

作为汽车内部的动力传输桥梁,传动轴系统可以将驱动轮与发动机有效地连接到一起,从而使得动力输出得到保障,保证汽车的正常行驶。考虑到传动轴的作业环境有一定的特殊性,当汽车运行时自身会产生较大的振动[1]。此外,如果车身框架与传动轴的振动频率相同或者相近,还会引起共振现象的产生,从而使得车身振动得更加剧烈。因此,对传动轴进行振动原因的分析,是改善传动系统乃至整个车身运行稳定的一个重要方式。本文采用理论研究以及试验分析的手段,来对传动轴系统进行优化,可以说是非常有必要的。

1 传动轴系统的结构组成及原理

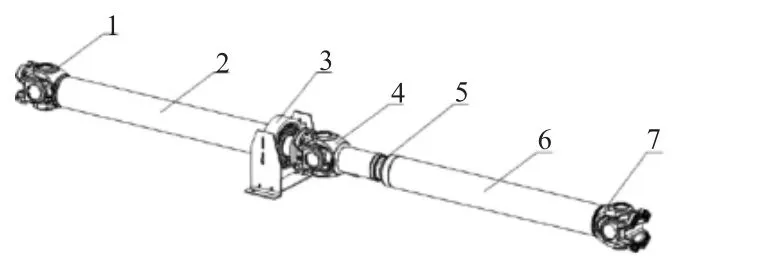

当车在运行的过程中,汽车传动系统内部的变速器以及驱动桥之间的夹角和距离是不断变化的[2]。作为汽车动力传输过程中的关键组成部分,传动轴系统可以对这种变化作出调整与适应,是一种重要的万向传动装置。该传动轴系统主要由前传动轴、前万向节、中间支承、中间万向节、后传动轴、后万向节以及花键等部件组成。如图1 所示,为传动轴系统的结构组成示意图。

图1 传动轴系统的结构组成示意图

随着传动轴系统的运行,前万向节通过与变速器的输出端处进行连接,将动力传输到前传动轴处,然后借助中间万向节的作用,使得动力进一步传输到后传动轴处。最终,通过后万向节将动力输送到驱动桥的输入端口。此外,在工作的过程中,前传动轴是通过中间支承布置在底盘上固定不动的,而对于后传动轴来说它的自由度就较高,由于该部分是与花键连接到一起的,故可以随着系统的运行对其长度进行改变。因此,传动轴在出现振动时,绝大多数情况下都是由中间支承引起的,为了证实这一猜想,需要通过试验加以验证。

2 传动轴振动试验测试分析

2.1 传动轴振动试验台的布置

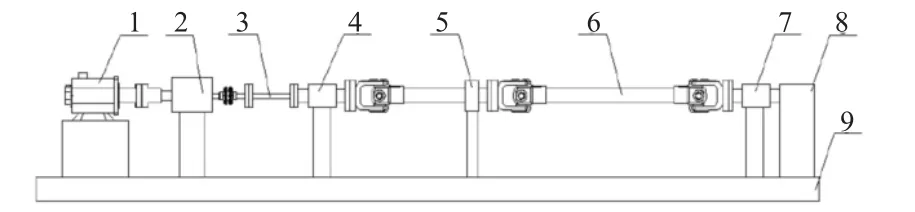

本次试验用到的传动轴振动试验台是由一汽公司提供的,试验的过程与实际工况十分接近。通过对传动轴的夹角以及转速等变量进行控制,可以使试验结果更加接近真实情况,有较强的说服力。如图2 所示,为传动轴振动测试台的结构示意图。

图2 传动轴振动测试台的结构示意图

其中,输入端为试验电机,为整个传动轴提供转速,变频器可以通过改变电机的频率进而实现转速的调节。前支承架的左侧与过载保护细轴相连,右侧连接传动轴;而后支承架的左侧连接传动轴,右侧连接加载装置。此外,还要在中间支承上布置夹具,从而固定前传动轴上的中间支承。

2.2 试验测试过程

在对试验台布置完毕后,开始进行振动测试。将转速传感器安装到电动机的输出端,从而实现对电机转速的实时监测。而试验台上的支承架上存在光滑平面,可以将振动传感器布置在该平面上从而监测传动轴的振动频率。由于本实验探究的是中间支承对传动轴振动的影响,为此在进行试验前,要采用试验机对传动轴系统的中间支承刚度进行测量。同时,为了使试验更加严谨,选择了两款不同刚度大小的中间支承来进行试验对比分析。其中,1 号中间支承为原装,测得的刚度为1 822 N/mm;2 号中间支承为对照组,测得的刚度为1 206 N/mm。将电动机的转速规定在0~2 400 r/min 内,并采集中间支承分别在Y 方向与Z 方向的振动数据(X 方向振动幅度不明显,故不作研究)。如图3 所示,为试验的振动曲线结果示意图。

图3 试验的振动曲线

从图3 中可以发现,1 号曲线表示本次试验原装的中间支承,2 号曲线为对照组,二者之间的刚度相差了616 N/mm。通过试验结果对比可以清晰地发现,在电机转速为0~1 600 r/min 时,2 号中间支承在Z方向上的振动幅度较大,且整体高出1 号中间支承许多;当电机转速在1 600~2 400 r/min 时,两个方向的振动速度变化趋势一致,未出现较大的起伏,但2 号中间支承依然大于1 号中间支承的振动幅度。由此可以得出结论,2 号传动轴在工作时的振动幅度要比1号传动轴来得更加明显,而二者的唯一变量就是中间支承的刚度不同,所以将传动轴系统的中间支承刚度进行更改,可以明显地改变传动轴的振动情况,这同时也证实了之前的猜想。因此,可以从这一点出发,来对车用传动轴进行设计优化。

3 传动轴振动的优化设计

3.1 中间支承刚度的计算

对于汽车的传动系统来说,中间支承实际上是一个关键性的减震结构,有一定的隔振功能,其内部具有的橡胶圈是一种很好的减震材料[3]。经由隔振理论可以发现,对于支承部件隔振效果的强弱,实际上是由振动传递效率η 来确定的,也就是说η 值越小,则通过该隔振部件传递的力就越小,即试验支承部件的隔振效果越好。而对于支承部件的振动传递效率η 而言,最大影响因素就是支承部件自身的刚度K。刚度可以通过下列算式计算获得:

式中:M 为参与振动质量,kg;ω 为传动轴的角速度,rad/s;λ2取2。

本文分析车型的前传动轴质量为51.36 kg,后传动轴的质量为73.84 kg,因此中间支承结构的参与振动质量M 为总传动轴质量的1/2,即M=62.6 kg。由于传动轴的最大转速为2 400 r/min,因此换算成角速度ω=251.33 rad/s。进而就得到了传动轴刚度的理论计算值,即K=1 977.12 N/mm。

3.2 中间支承刚度的优化设计

本文借助MATLAB 优化软件对中间支承刚度进行优化。首先要对刚度参数变量进行设置,将传动轴的 转 速 依 次 设 定 为800 r/min、1 200 r/min、1 600 r/min、2 000 r/min、2 400 r/min,并对相应的时间驱动函数进行定义。设定前传动轴与后传动轴之间的夹角为5°,当转速在800~2 400 r/min 之间变化时,改变传动轴系统中间支承的刚度,并采集Y、Z 两个方向上的振幅。最终完成了对刚度参数变量的设置,即变量为传动轴中间支承刚度,变化区间为250~3 000 N/mm、变化间隔为250 N/mm,然后对转速为800 r/min、1 200 r/min、1 600 r/min、2 000 r/min、2 400 r/min下的中间支承振动位移信号进行记录,如图4 所示,为测得的中间支承部分在Y 方向及Z 方向上的振幅随刚度的变化曲线。

图4 振幅随刚度的变化曲线

从图4 中可以看出,传动轴的中间支承处在Y与Z 方向上的振动差别很小,可以忽略不计,造成这一现象的根本原因是传动轴自身具有一定的重力,对于中间支承处的Y 和Z 方向的受力不同。并且,当中间支承结构的刚度达到800 N/mm、1 500 N/mm、2 000 N/mm 时,与之对应的转速在1 200 r/min、1 600 r/min、2 000 r/min 时这两个方向上的振幅出现的波动较为明显,所以在对最优刚度进行选择时应首先避开这些区域。当刚度在1 800~2 000 N/mm 之间时,无论哪种条件下的转速,其相应的振幅都比较平缓,基本稳定。最后取稳定区刚度的中间值,即理想刚度K=1 900 N/mm,这与之前计算的刚度理论值十分接近,故满足此次优化设计的要求。

4 结语

为了改善汽车传动轴系统的振动问题,使汽车在运行的过程中更加舒适,本文展开了车用传动轴的优化设计研究。在分析了传动轴系统的结构组成以及工作原理后,采用理论计算以及试验测试相结合的手段,对传动轴的中间支承刚度进行了设计优化,并最终确定其最佳刚度为1 900 N/mm。此次研究通过对中间支承刚度进行优化,进而也改善了汽车传动轴系统的振动问题,为将来从事该方向的专家及学者提供了一定的理论基础。