选煤厂圆管带式输送机桁架梁结构的优化设计

席亚峰

(西山煤电西曲选煤厂, 山西 古交 030200)

0 引言

圆管皮带输送机是一种环境友好型的连续输送装置,正逐渐受到国民经济各个部门的关注,在港口、冶金、电力、石油化工等行业中的应用,主要用于输送煤、矿粉、硫铁矿渣等[1]。本文应用有限元分析方法,对圆管皮带输送机的桁架梁进行了静力、模态分析和结构优化设计,以提高其可靠性、节省设计时间、减轻系统质量、降低制造成本等方面的应用,有着重要的发展意义。

1 桁架梁结构设计及载荷分析与计算

1.1 圆管带式输送机桁架梁结构特点

圆管带式运输机的桁架梁结构,其主要功能是安装托辊窗口,圆形传送带由其内部通过,而机架梁节距和形状尺寸则主要由滚筒框架的排列、构造及尺寸决定。按其截面形状可分为矩形、三角形、上圆、下矩形等,矩形框架按辊数分为一辊式、二辊式、三辊式和六辊式[2]。常规传送段托辊的排列方式为单边六辊式。

从以上可以看出,圆管皮带运输机的托辊数量和排列方式各不相同,但是由于托辊窗的外形多为矩形,所以大部分的桁架梁采用了箱形结构在选用圆管皮带运输机桁架梁的横截面形状时,为了方便安装托辊窗口,同时也要方便在桁架平面上进行节点和外部桁架的连接,并要考虑到各种不同的杆件。在压力杆构件中,必须保证压力杆在两轴的横断面上的临界应力是相等的。桁架外框架的弦杆必须有足够的横向刚性,以免在运输时发生横向弯曲。圆管皮带运输机桁架梁的节点板结构与一般桁架结构相似,但要注意的是,节点板的排列不会对托辊窗体的布置造成影响,而且节点的设计要保证托辊窗口的布置简单,便于焊接。

1.2 圆管带式输送机桁架梁结构载荷分析与计算

圆管皮带输送机的输送皮带是在常规皮带输送机的基础上经过重大技术改造而形成的。在输送带经过托辊时,为保证其圆管形状,需要在输送带上增加一种特定的骨架,以保证输送带的刚度达到工作要求。圆管皮带输送机的传送带结构是以橡胶为外包层,以纤维芯材或钢丝绳为基材,以胶黏剂为隔离层,将带芯黏结在一起。对于使用纤维芯型输送带类型,其输送带自重qB由式(1)求得:

式中:qB1为带芯的单层质量,kg/m2;dB1、dB2为芯材上、下层覆盖层厚度,mm;Z 为带芯层数;B 为输送带的宽度,mm。

圆管皮带输送机输送的物料种类繁多,能输送粉料、颗粒、块体,还能输送高含水量的黏性物质。通常,最大颗粒尺寸不能大于管道直径的1/3,输送物料的整体填充比为环形管道的75%,最大不应超过80%。合理的填充率应综合考虑物料的种类、密度、温度等基本性质,以保证物料的运输过程相对平稳,避免物料遭到损坏。在计算物料的载荷qG时,按照材料的粒径对密度的影响,按照材料负荷在管道内的分布情况,其计算公式如下:

式中:qG为每段物料的质量,kg/m;Iv为容积输出量,m3/s;ρ 为物料堆集密度,kg/m3;v 为输送带速度,m/s。

1.3 圆管带式输送机桁架梁校核计算

空间桁架结构因其材料节约、重量轻、刚度大、倾斜角度大、能进行空间转向等优点而具有一定的特殊性[3]。本文在此对其结构强度进行计算校核。在水平设置的无弯曲桁架梁仅承受竖向荷载的情况下,桁架梁上弦承压,是一种压杆;而梁下弦受拉力的影响,为拉杆;在实际工作条件下,横向风向荷载对桁架梁也有一定的影响,因此,弦杆会承受两个方向的荷载,其强度条件如下:

式中:FN为弦杆截面上的轴向作用力,N;Aj为弦杆的净截面积,mm2;σ 为弦杆截面上受力最大值,N/mm2;[σ]为材料的许用应力,N/mm2。

在水平弯曲段的桁架梁上,既有竖向荷载,又有横向荷载,弦杆为非轴向受力构件,因而产生偏心弯矩Mx,其强度状况如下:

式中:Mx为一个节间内由于水平弯曲引起的水平偏心弯矩,N·m;Wx为弦杆X 方向截面模量,mm3。

2 圆管带式输送机桁架梁结构有限元分析

2.1 桁架梁结构性能参数

为方便对圆管皮带输送机的桁架梁进行优化设计,采用ANSYS 自带的APDL 参数化建模语言,对其进行了有限元参数化建模。

1)直线段:跨度L=22 m、梁高1.4 m、梁宽0.754 m、上下弦杆采用等角钢∠140×12、竖杆和横梁用等角钢∠50×6、斜杆用等边角钢∠63×6、托辊窗钢板厚6 mm;

2)弯曲段:弧长L=19.6 m,弯曲半径R=150 m,梁高1.4 m,梁宽0.754 m,上弦和下弦用等角钢∠140×12,竖向和横向支撑用等角钢∠50×6,斜杆为等边角钢∠63×6,托辊窗钢板厚6 mm。

2.2 桁架梁结构有限元模型网格划分及静力学分析

2.2.1 桁架梁结构有限元模型网格划分

在有限元分析过程中,网格划分是否合理是一个非常关键的步骤,网格划分的好坏直接关系到计算结果的准确性。本文所述桁架梁的构造方法是人工和自动化分割,其网格线密度较高。边界处理是有限元计算中的一个重要问题,它是有限元计算的核心。如果没有足够的约束,或有过多的限制,则会使结算不精确,甚至计算不出。在进行有限元计算时,要保证整体刚性矩阵不是奇异矩阵,只有这样,才能保证所求数值的存在且唯一。为了更好地模拟工程中的实际状况,采用BEAM188 单元进行整体桁架仿真,SHELL63仿真了托辊窗口和桁架节点上的相应结点。桁架梁结构采用了交接约束,在左端和右下角分别施加X、Y、Z三个方向的约束。

在有限元方法中,受力是通过节点来传递的,而在桁架梁中,荷载是从桁架上的杆子传给桁架的,因此,在协同作用下,它会被集中到桁架梁的上部节点上。本文选择了一种具有代表性的圆管皮带运输机桁架梁的直线段,由于该处的张紧力是输送机中最大的点,所以该弯曲部分选择了第二个横向弯弧段接近9的桁架梁。

2.2.2 桁架梁结构静力学分析

直线段桁架梁受力最大值为66.98 MPa,上弦杆在跨中位置处产生最大应力,桁架梁结构的最大静挠度亦出现在跨中位置为16.163 mm。依据设计规范,其垂直变形与跨径之比应小于1/500。从这一点可以看出,直线段桁架结构既能达到强度和刚度的要求,又能承受较大的应力和变形,具有较好的优化空间。水平弯节段桁架梁受力最大值发生在两个支点位置的竖杆;桁架梁静变形最大值发生在跨度中心位置处,即

从上文分析中可以看出,桁架梁能达到强度和刚度的要求,并且在结构的应力和变形方面具有相当的富余,其结构符合优化的标准,整个桁架梁结构总体积为0.432 87×108mm3。

3 圆管带式输送机桁架结构优化结果分析

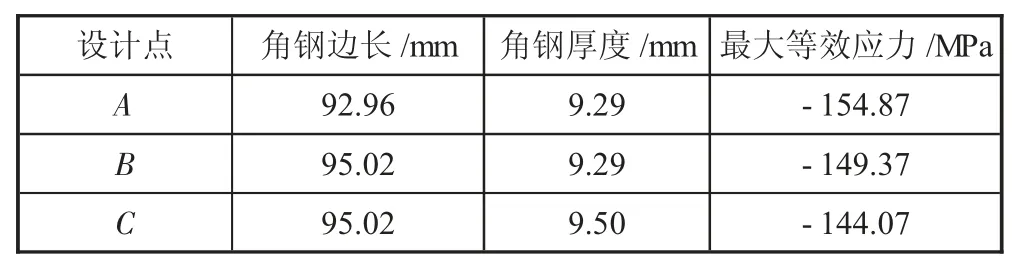

对桁架梁进行优化,首先,对框架梁进行了参数优化分析。基于有限元计算,建立了以桁架梁模型中截面尺寸作为输入参数,最大等效力值作为输出参数的参数化优化模型。多目标驱动优化就是从给定的设计点中选择最优的设计点,从而使多目标优化问题得到更好的解决方案,以最大等效应力目标设为最小值,重要程度设置为最高。将产生3 组候选的优化设计点A、B、C,如表1 所示。

表1 桁架截面优化结果示意表

如表1 所示,在三个最佳设计点中,两类桁架梁的断面尺寸比优化前减小,并且都在允许的应力[σ]范围内,然后将三个优化点A、B、C 的值分别插入设计点,得到的结果是A 点的大小更符合桁架梁的最佳值,而当材料承受的最大等效应力值为-154.87 MPa 时,材料的强度达到了156.43 MPa,则优化点A即为最优解。本文对圆管带式输送机机架梁采用了多目标优化设计,在此基础上,得到了三个最佳方案,并用最佳点插入法得到了最优的截面尺寸。与最优方案相比,优化后的桁架梁截面尺寸显著降低,导致材料应力值增大,但经上述分析,其应力值仍然在安全范围内,但质量减少了472 kg,下降了14.8%。可见,通过对管带机的结构进行优化,不仅可以减少其质量,而且还可以使其材料性能得到最大程度的提高。

4 结语

基于圆管皮带运输机桁架梁受力情况,根据其实际工作情况,对其荷载构成进行了分析。重点介绍了圆管皮带运输机直线段以及弯曲段桁架梁的受力状况,并对其性能和作用模式进行了研究。最后依据静力学分析结果,应用ANSYS 软件的最优设计模块进行了圆管皮带运输机桁架梁的优化设计,使得其机架结构得到了减轻,为从事相关行业人员提供了理论基础。