全液压坑道钻机定向制动装置的设计及试验

唐辉辉

(晋能控股装备制造集团有限公司, 山西 晋城 048006)

0 引言

作为现阶段矿井瓦斯抽采以及钻孔施工的关键技术措施,定向钻进技术由于其具有钻进距离远、钻孔精度高以及施工效率快等优势而被煤矿企业广泛应用[1]。而定向制动装置又是井下坑道实现定向钻进的重要装置,其在施工过程中不但要在较短的时间内准确且稳定地固定住钻机,而且要抵消施工过程中钻机产生的反向转矩的作用,防止钻机出现滑动导致施工不稳定。在石油钻机领域,摩擦盘式定向制动装置由于其具备结构简单、制动能力强以及占地小等特点而被广泛应用,但是针对井下的坑道施工中还有待研究。所以,本文设计出了一种坑道钻机摩擦盘式定向制动装置,为井下的长距离钻进施工提供保障。

1 钻机定向制动装置结构的设计

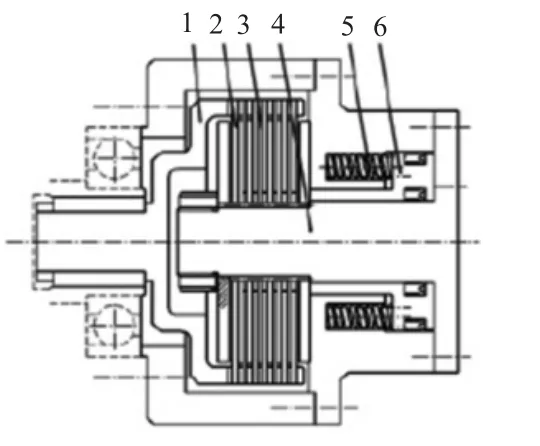

矿井坑道定向钻进工作能否顺利进行,在一定程度上受到全液压坑道钻机定向制动装置工作状态的影响。在对其结构进行设计时,应遵循以下原则:装置在制动过程中其夹持力大小要持续恒定,整个机构具备自锁功能;制动的过程要迅速彻底,动作完整;制动应力分布要均匀,不能对其结构造成损伤;占地小、结构简单、使用方便、易于维修[2]。如图1 所示,为设计的摩擦盘式定向制动装置的立体结构示意图。

图1 摩擦盘式定向制动装置的立体结构示意图

这种装置结构是服务于煤矿巷道钻机的,其主要凭借油压产生的轴向压力来驱使安装在制动盘表面的主动摩擦片顺着其轴向方向产生位移,从而与布置在固定轴上的被动摩擦片相互接触并紧贴在一起。在矿井钻机作业的过程中,随着钻机的转动会使得两个摩擦片之间的摩擦力加大,从而对主轴产生了一个制动效果,抵消反向转矩的作用,无法使其产生沿轴表面的相对滑动。该装置结构没有任何弯矩的产生,依靠很简单的结构就可以产生出强大的制动能力。

1.1 摩擦片参数的确定

针对钻机定向制动装置结构的设计核心是摩擦片大小的确定[3],现阶段矿井的定向钻机马达普遍采用的是螺杆马达,其直径为73 mm,对制动轴上施加的传递转矩为700 N·m,驱动电机的转速为1 480 r/min,摩擦片的材质主要是由淬火钢制成的,其硬度(HRC)在56~62 范围内,润滑方式采用湿式润滑。

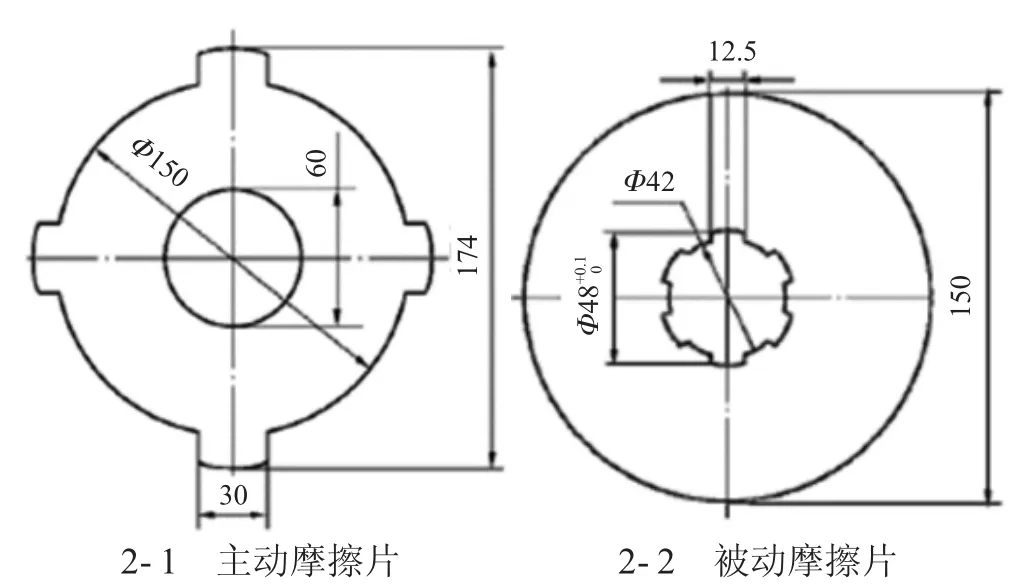

1)摩擦片的直径Dp。对于摩擦片直径的确定,可根据制动轴的直径d 来计算获得,即Dp=(2.5~4.0)d,在摩擦片的工作面确定时,不仅要考虑其能否留有足够的制动力矩,同时应尽量缩小装置的体积以及质量。本文将制动轴的直径d 定为40 mm,取Dp=3d,即摩擦片工作面的平均直径大小为120 mm。取主动摩擦片内径D2为0.5Dp=60 mm、被动摩擦片外径D1为1.25Dp=150 mm。

2)摩擦片的对数。将摩擦片的对数记为i,其计算公式如下:

式中:M 为摩擦片的传递转矩;K 为摩擦片的接触系数,取3;f 为摩擦因数,取0.05;[k]为允许单位面积压力大小即压强,取0.6 MPa。

将相关参数代入式(1)得:i=4.945,对i 取整为5。最终,得到了如图2 所示的摩擦片的示意图。

图2 摩擦片示意图(单位:mm)

1.2 摩擦片转矩的验算

出于设计思维严谨的方面考虑,保证所设计的摩擦片在实际应用过程中能达到很好的效果,要校验其允许传递转矩[Mn],其表达式如下:

式中:Ki为摩擦片的修正系数,取1;Kv为摩擦片转速修正系数,取0.60;Kt为摩擦片接触修正系数,取0.95。

将相关数据代入式(2)得:[Mn]=1 103.4 N·m,其值超过了螺杆马达对转轴产生的最大反向转矩,满足设计要求。

2 有限元仿真分析

2.1 模型建立

在此次有限元仿真分析中,采用软件ABAQUS来对定向制动装置进行有限元仿真分析,具体的研究内容为制动装置在液压油作用下的受力状态以及装置在工作时产生的转矩。通过工程实际信息可知,定向制动装置在受力时,对应的液压油压力大小为3 MPa,由于其采用的是湿式润滑,摩擦因数取0.05。通过建模软件来对制动装置进行建模并导入ABAQUS中,依照其实际材料来得到对应的材料参数,弹性模量为206 GPa、泊松比为0.3、容重为7 800 kg/m3。出于对计算结果的准确性考虑,定向制动装置所涉及的零件都采用实体单元格进行划分。按照实际工况来对模型的边界条件进行添加,也就是将被动摩擦片的内侧以及端盖的表面进行约束,同时将固定轴与参考点实行刚性连接并施加约束,以便模型转矩可以进行准确的传递。此外,在整个装置运行的过程中,各个零件间难免会发生接触,因此在各个接触的位置要相应地进行接触设置,并表明接触的属性。最后,检查补充上述步骤并上传计算。

2.2 仿真结果分析

在经过上述一系列仿真分析过程后,得到了其具体的等效应力结果,可以发现应力较大的区域聚集在主动摩擦片制动盘接触的底部,其最大的等效应力可达49.2 MPa,而作用在被动摩擦片的最大应力为50.8 MPa,上述两应力大小均低于材料的允许应力大小,同时也就意味着设计出的摩擦盘满足强度要求。此外,主动摩擦片沿着轴向方向的压缩形变量为0.05 mm,其原始厚度为3 mm,整体形变程度不到2%,说明设计的摩擦片刚度也满足要求。

3 试验及效果分析

为了验证设计的钻机定向制动装置相对可靠,以全液压履带坑道钻机为研究对象,在山西某矿开展了一次工业性试验,针对该矿的灌浆巷道展开定向钻进的工作,研究煤层为该矿的主采煤层2 号煤层,位于山西组的上部。煤层的赋存结构较复杂,具有1~3 层夹矸,主要为砂质泥岩和粉砂岩。2 号煤层顶板属于复合顶板,主要由泥岩和粉砂岩组成,稳定性较差;煤层底板主要由泥岩、细砂岩和碳质泥岩组成,整体结构松散易碎。

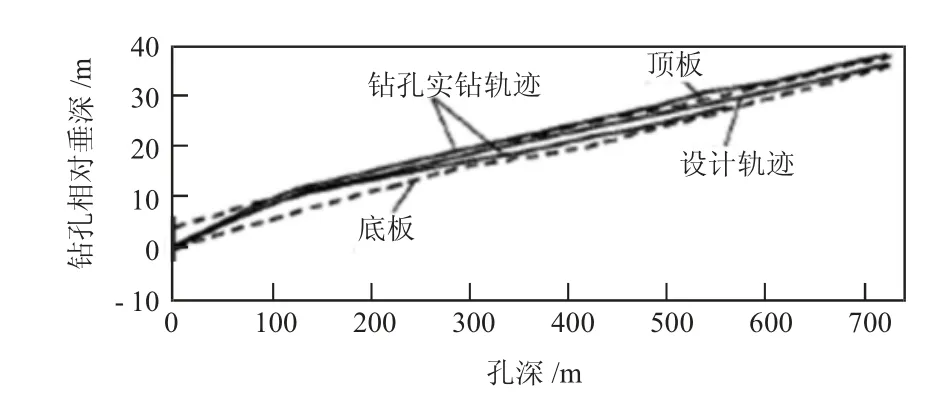

对于现场的工业性试验是选用的螺杆马达作为动力来源开展定向钻进施工,所谓定向钻进,也就是对螺杆钻具的钻进角度进行控制,进而可以调整钻机的方位角以及倾斜角度,达到沿某个方向钻进的效果。随着钻孔施工的进行,来对钻机的角度进行调整以达到试验的预期要求。此次试验耗时20 d,螺杆马达的转速保持在160~260 r/min,最后得到的钻孔总长度为1 297 m,主钻孔深度达700 m。如图3 所示,为钻孔的实际钻探轨迹。此外,还在钻进施工的过程中记录了主钻孔的一部分测量数据,见表1。由表1可知,钻进前后工具面向角会产生变化,这主要是由于受到反向转矩的作用而使设备出现形变所致,这一点不容忽视。

表1 主钻孔部分测量数据

图3 钻孔的实际钻探轨迹

纵观整个钻进过程,设计的定向制动装置在使用过程中没有产生相对滑动,可以起到很好的制动效果。通过准确调控工具面向角的大小,保障了定向钻进工作的可靠性。

4 结语

本文为满足井下的长距离钻进设备定向钻进工作的需要,对矿井坑道钻机的定向制动装置进行了设计。通过公式对其关键参数进行了确定及校核,并采用有限元仿真分析以及现场试验相结合的方式,对所设计的定向制动装置的可靠性进行了验证。其结果表明,定向制动装置在制动过程中可以充分发挥其可靠性,在使用中未出现滑动以及故障。