煤矿液压支架立柱油缸结构设计

陈海斌

(山西宁武大运华盛庄旺煤业有限公司, 山西 忻州 036799)

0 引言

我国是世界上主要的煤炭生产国之一。炼焦煤主要生产在具有长壁采煤工艺的矿山中。在过去十多年,长壁开采产生的煤炭份额一直在稳步增加,而长壁开采的煤炭数量在减少。因此,长壁采矿设备的可靠性和使用寿命是首要考虑因素。机械化顶板支架用于长壁采矿开采,液压立柱是基本支承元件。提高液压支柱性能是研究的一个高度优先的主题。目前,有限元法(FEM)被广泛用于通过数值算法解决实体的实际问题。为了研究应力应变状态并定义液压立柱的基本参数,使用Solid Works Simulation 软件包开发了有限元模型。该软件提供了模拟工具来创建3D 产品设计并进行所需的分析。通过使用SolidWorks Flow Simulation 的附加模块,可以轻松模拟立柱周围液压油与金属结构之间的相互作用,并且明确了三维模型的参数和边界条件。研究液压支柱应力- 应变状态的主要任务是指定模型的中心角α,并确定缸体厚度上的相关重要参数[1-6]。

1 角度α 对立柱模型有限元精度的影响

1.1 立柱简介

立柱是双作用液压缸,又分为双伸缩立柱、单伸缩立柱和机械加长杆立柱。是液压支架的主要承载顶板压力的部件之一。双伸缩双作用立柱,该类型立柱调高范围大,属于全二级液压无级调高,操作方便灵活、结构复杂、加工要求高、成本比较高。多用于薄煤层和大高采);单伸缩双作用立柱特点为结构简单、可靠,属于无级液压调高,调整方便,但是调整范围小,多用在小型放顶煤支架上。单伸缩双作用带机械加长杆立柱,其结构简单,调高范围大,有液压无级和机械加长杆两种调高方式,经常采用液压无级调整高度。

可见无论什么类型的立柱结构,都有液压缸利用液压油进行伸缩驱动,立柱与油缸为联动单元,其内部结构组成较为复杂,如何利用有限元仿真软件进行精确的结构参数合理性计算值得研究。该整体结构受到了多种结构参数的影响,包括中心角和有限元网格质量的影响,其他部件还包括机械部件和液压部件,采用常规的方式对立柱油缸进行精确建模有一定难度。

1.2 模型建立

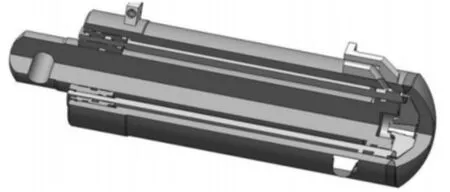

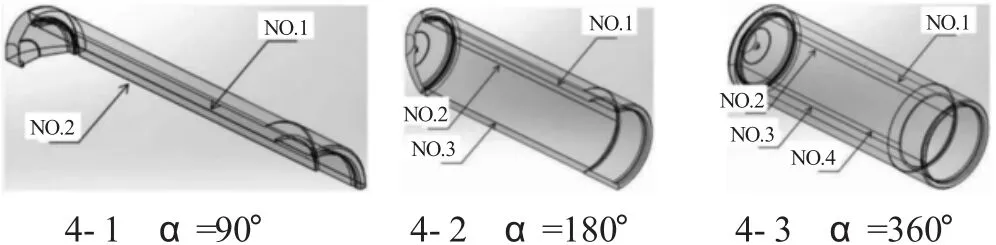

以M138 型号液压支架的液压立柱油缸作为仿真模型进行研究。三维模型的构建是通过将工作圆筒的对称轮廓、头部和焊缝绕着中心角α 的纵轴旋转而创建的,如图1 所示。为了比较模型的质量,选取了90°、180°和360°这三种角度。液压缸的所有这些部件都使用了30 根Q345 钢。该钢具有以下性能:弹性模量E=2.05×1011Pa;屈服强度[σТ]=830×106Pa;泊松比μ=0.3。横截面示意图模型如图2 所示。

图1 液压支架立柱油缸模型示意图

图2 液压缸模型的轮廓

为了补偿结构中被忽略的部分对角度α 为90°、180°的模拟模型表面的影响,应用了边界条件“对称”。“在球面上”的边界条件,除了沿油缸纵轴的运动外,适用于所有模型的油缸盖的球形部分。在模拟装配中组件交互条件时,指定了接触条件“无干涉”和“表面到表面”选项。连接油管和油缸缸盖的焊缝由单独的单元建模。有限元分析中的单元尺寸按照建议指定为6 mm,网格类型为“实体网格划分”“基于曲率的网格”。网格划分采用自动划分的方式。有限元尺寸的减小导致了研究过程中误差的增加,并延长了计算时间[1-4]。

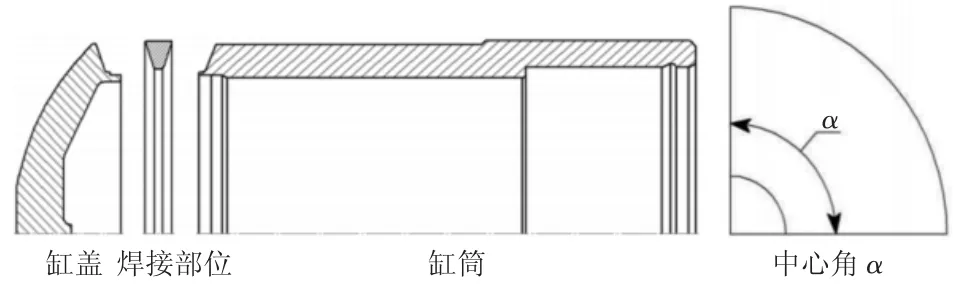

在加载气缸模型时,对内表面和气缸盖施加工作流体试验压力;根据此类液压立柱的强度试验技术和程序,试验压力Р 的值为60 MPa。各型号采用气缸延长0.25H、0.5H、0.75H、H,其中H 为液压立柱M138第一级活塞杆延伸,如图3 所示。

图3 活塞杆在液压支架立柱油缸的位置

1.3 数据求解

根据中心角度对每个模型在特定位置的模拟结果进行读数,如图4 所示,使用α=90°的模型的读数位置为NO.1、NO.2;使用α=180°的模型为NO.1、NO.2、NO.3;使用α=360°的模型为NO.1、NO.2、NO.3、NO.4。

图4 在中心角度的模型上读取数据的位置

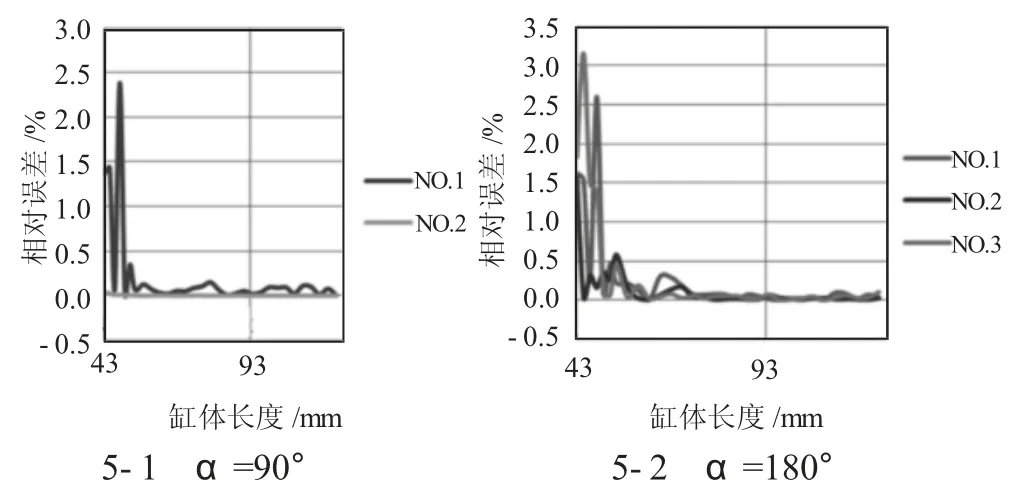

作为上述模型的有限元解法的结果,定义了von Mises 应力和不同位置的误差,读取读数的位置,如图5 所示。通过与中心角α=360°的模型获得的结果进行比较来计算误差。图5 显示了计算误差在外加压力内沿圆柱长度分布的示例。图5 中α=90°和α=180°在油缸压力负荷下,在每延长0.25 H 的施加压力下,沿缸筒长度分布计算的平均误差。

图5 模型计算相对误差计算结果

对所有模型变量获得的误差分析表明,α=90°模型的最大值为2.2%~3.8%,α=180°模型的最大值为2.0%~4.2%,在这些情况下,最大值位于焊缝附近。为了进一步研究,中心角α=90°的模型更能满足要求,因为其更精确,使用需要更少的组件,从而减少了计算时间[5]。

2 尺寸参数的确定

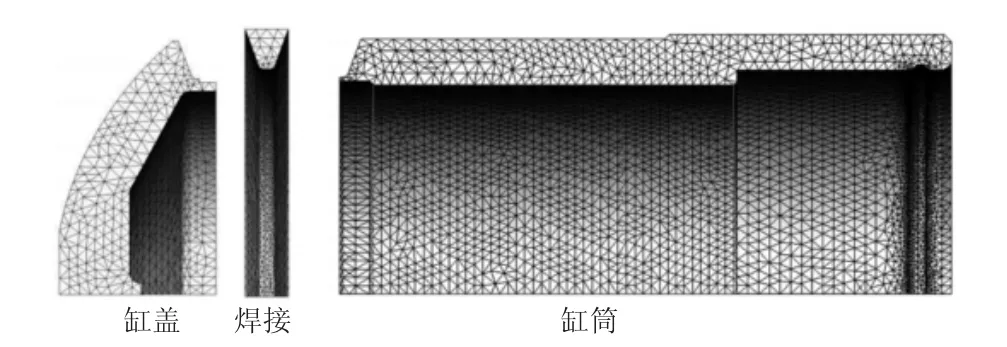

随着网格自动完成并且单元尺寸精确,网格在整个模型几何中生成,只有一个单元尺寸,如图6 所示。从图6 中可以看出,默认情况下程序没有压缩接触区域,这表明结果中的最大误差是在焊缝与油缸和油缸盖接触的区域。有必要分别确定油缸、油缸盖和焊缝的尺寸[6]。

图6 油缸模型自动生成网格

根据有限元计算结果,确定为缸壁厚h 与缸壁中拟合的元素的整数数量Δ 的比率h/Δ。对于所考虑的液压缸,壁厚为24 mm;因此,对于网格划分的数值模拟,24 mm、12 mm、8 mm、6 mm、4 mm、3 mm、2 mm 的有限元尺寸可以用于气缸和气缸盖,24 mm、12 mm、8 mm、6 mm、4 mm、3 mm、2 mm、1 mm、0.8 mm、0.5 mm、0.4 mm 的尺寸用于焊接。进行对比模拟分析计算,确定von Mises 应力,以证明4 mm 的尺寸对于油缸和油缸盖是最佳的焊缝尺寸,而0.4 mm 的尺寸对于焊缝外缸体壁来说是最佳的。

3 结语

煤矿液压支架是保障工作面安全稳定开采的关键性设备,并且能为作业人员提供足够的作业空间。液压支架最主要的支撑部件为液压立柱,该部件利用液压油进行驱动,实现长度的变化,油缸根据工序不同也将对其内部油腔大小进行变化。研究中开展了对液压支撑立柱油缸的建模分析计算,利用SolidWorks FlowSimulation 对用于矿井工作面顶板支撑的液压支柱油缸的有限元模型进行了研究,为获得合理的液压支架立柱油缸结构参数提供了依据。结果表明,根据仿真对多组尺寸参数的对比分析,中心角α=90°的模型是最合理的,油缸制造可按此角度进行生产。在这种情况下,为了保证油缸的工作性能,焊缝尺寸必须小于气缸和缸盖壁厚的1/6,最好小于焊缝外缸体壁厚的1/160。