煤矿提升机制动系统故障检测方案的设计与验证

茹庆锋

(晋能控股煤业集团晋圣亿欣煤业, 山西 晋城 048200)

0 引言

矿井提升机是煤矿安全生产的关键设备,其主要功能是吊装矿石,以及上下井升降作业人员的交通工具,在竖向或斜向状态下高速运转,肩负着矿山生产经营正常运转的重大使命。提升机的安全使用,直接关系到整个煤矿的安全生产,也关系到人身、财产的安全。矿井提升机制动系统的实时监测、保护和故障诊断一直是矿井安全技术研究的重点内容[1],因此,研究和开发矿井提升机构的故障检测方案是十分必要的。

1 提升机制动系统的结构组成及原理

制动装置是矿井提升机正常停车、工作制动和安全制动的重要组成部分。目前国内煤矿提升机械多为盘式制动器,它的惯性小、结构紧凑、重量轻、动作灵敏、安全性好,被广泛用于矿井起重设备。提升机构动力系统由制动机构和传动机构组成。制动机构是一种在制动盘上直接产生制动功率的装置。根据制动力矩的不同,可分为块式制动器和盘式制动器。块式制动器有:角式、平动式和复合式三种[2]。角位移制动器结构简单,但压力分布不均,制动力转矩较低,适用于中小型提升机;平动、复合制动器的制动力分配更均匀,适用于大型提升机。

不同于块状制动器的是,盘式制动器是通过将制动块的两边分别施加到制动盘上,防止制动盘发生额外的变形,主轴无法承受额外的轴向压力。这样,盘式制动器总是配对使用。盘式制动器包括摩擦片、制动盘、弹簧、后罩、活塞、气缸等。制动器安装在车架上,并依赖于蝶形弹簧的作用力,将制动片压到制动盘上。调整螺帽用于调整制动蹄间隙。连接螺栓将多个部件联结起来,其作用是将蝶形弹簧置于制动盘的一端,而液压缸则置于后方,以防止机油泄漏时对制动器造成污染,从而减小摩擦系数。

2 提升机制动系统故障检测方案设计

2.1 提升机制动器的故障机理分析

矿用提升机盘式制动系统的制动力矩是由作用在制动盘上的蝶形弹簧的弹性力引起的,使制动盘向轴向压在制动盘上[3]。制动失效的主要原因是制动力矩的缺乏或丢失。因此,可以根据盘式制动器部件之间的相关参数来查找故障原因。盘式制动器的制动力矩MZ可以用式(1)表示:

式中:Ni为制动盘上各制动块施加的正压力,N;fi为制动盘与闸瓦之间的摩擦因数;Rm为制动盘平均摩擦半径,m;n 为制动盘闸瓦副数。

由式(1)可知,由于提升机构制动盘的摩擦半径和制动块的数目是固定的,因此,制动力矩的大小与制动盘的正向压力以及制动盘与闸瓦的摩擦系数相关,而正向的压力N 可以由式(2)来表达:

式中:K 为碟形弹簧的刚度,N/m;Δ0为弹簧在制动器无液压油时的预压量,m;F2为盘形闸中活塞运动阻力,N;P3为盘形闸中残压,Pa;A 为盘形闸中油缸面积,m2。

从上述公式可以看出,制动力矩受蝶形弹簧刚度、弹簧预紧力、闸瓦间隙、活塞运动阻力、盘式制动器内残余压力、闸瓦与制动盘之间的摩擦系数等因素的影响。综合以上因素,得出了盘式制动器失效的原因:一是制动力矩过低或太大,二是制动系统和安全系统的失效。基于上述分析,在采取有效措施的同时,也要对其各个状态参数进行监测,以达到预防维护的目的。

2.2 状态参数检测方法

2.2.1 空动时间测试方法

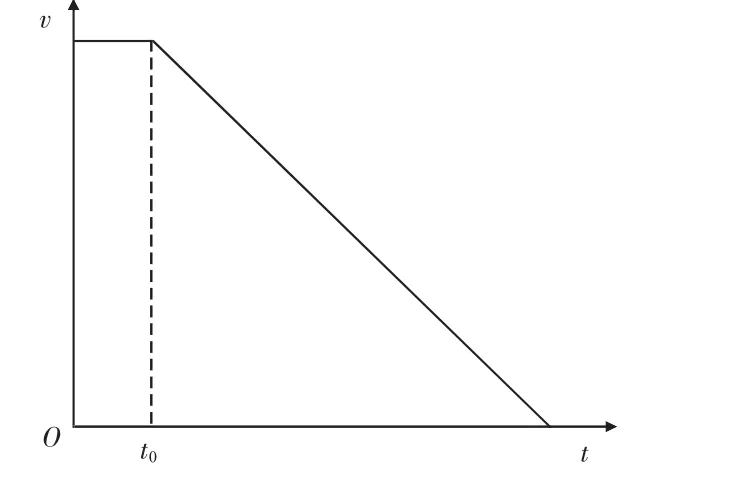

提升机制动的空动时间是预防过卷事故的关键,一旦出现过卷,其故障的产生在某种程度上依赖于制动的空动时间。过去通常采用电秒表来测量空动时间,目前针对空动时间的测试,主要是在提升系统空载、两罐笼相交时,采用应急制动的方法来确定空动时间。具体的操作方法(见图1)是在两个罐笼都是空载的情况下,DSP 对罐笼的位置进行探测,在提升罐笼达到提升高度的1/2 时,也就是两个罐笼接触的一刹那,把主令控制器移到零位上使主电动机电源立即断开,并启动开关,进行紧急刹车。DSP 在从电源关机至停止期间检测提升系统的速度,在此期间,可以清晰地看到通过DSP 准确测量的制动的空动时间t0。

图1 空载两罐笼相遇后紧急制动提升容器速度曲线

2.2.2 闸瓦间隙测试方法

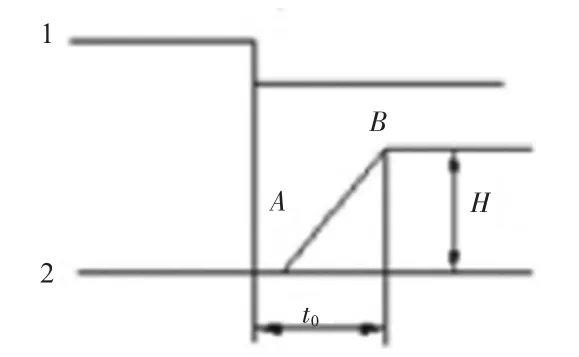

闸瓦间隙会改变制动盘的空动时间,造成对制动盘的控制延迟,从而引起闸瓦间隙调节不准确、空载时间过长、无法及时刹车等问题。以前采用的是电秒表对闸瓦间隙进行测量,也有采用涡流式位移传感器和射线示波器。在盘式制动器制动时,把传感器与底座连接,完全放松时,传感器与制动器后表面之间的间隙约为2 mm。安装传感器后,在制动过程中,传感器与制动器轮表面之间的距离为闸瓦间隙。闸瓦的位移曲线A 为起始紧闸点,B 为贴闸点,A、B 两个点的纵向间距即为闸瓦的间隙,如图2 所示,闸瓦间隙LAB的变化示意图(t0安全空动时间)。其数值大小是:

图2 闸瓦间隙变化示意图

式中:HAB为曲线上A、B 两点的垂直距离,mm;KH为传感器每毫米光高比例尺,mm/mm。

2.3 制动系统故障检测总体方案

本文在对现有的检测方法进行了研究和参考后,根据该系统的功能要求,给出了各个开关控制参数的测试方法。为了获得正确的信号,利用自制的测量电路来检测保险闸空动时间,并根据起动时的脉冲宽度信号,确定制动器空动时间是否在预定的范围内;对闸瓦间隙,利用位移传感器进行数据采集,并通过测量位移值获得相应的闸间隙。

本文所述的检测设备包括下位机和上位机系统。其中,下位机主要负责工作参数的采集、简单计算、存储和显示。上位机的工作主要是从下位机读取性能参数数据,并对数据进行分析、处理和管理。下位机以单片机为控制核心,设计开发了多通道数据采集卡,可以对数据进行简单的计算和分析,并能将数据存入FLASH 或ROM。通过对下位机的功能进行选择,可以实现下位机的单机工作和上下机的协同工作。在对提升机的动态参数进行测试后,通过下位机向PC 传输数据,经由计算机的强大功能,可完成对提升机构的运行参数的检测。

3 实验系统搭建与方案可行性验证

3.1 实验系统搭建与调试

对检测装置进行实验的系统平台搭建。采用传感器测量各个设备的电压,保证主控芯片、测量电路和液晶的供电电压符合设计的要求,保证了供电模块的工作状态;检测键盘的输入,能够通过对按键界面的电平检测来确定是否存在按键操作;开机后,检查驱动系统的工作情况,下载显示软件到电控系统,检查电控系统的功能;对制动系统储存模块进行测试,将具体资料写入记忆体,并与读出的数值进行比对,确认界面是否有效,并可正确处理记忆模组。经过多次的测试和验证,各部件均能正常工作,达到了设备的性能要求。

3.2 故障检测结果分析

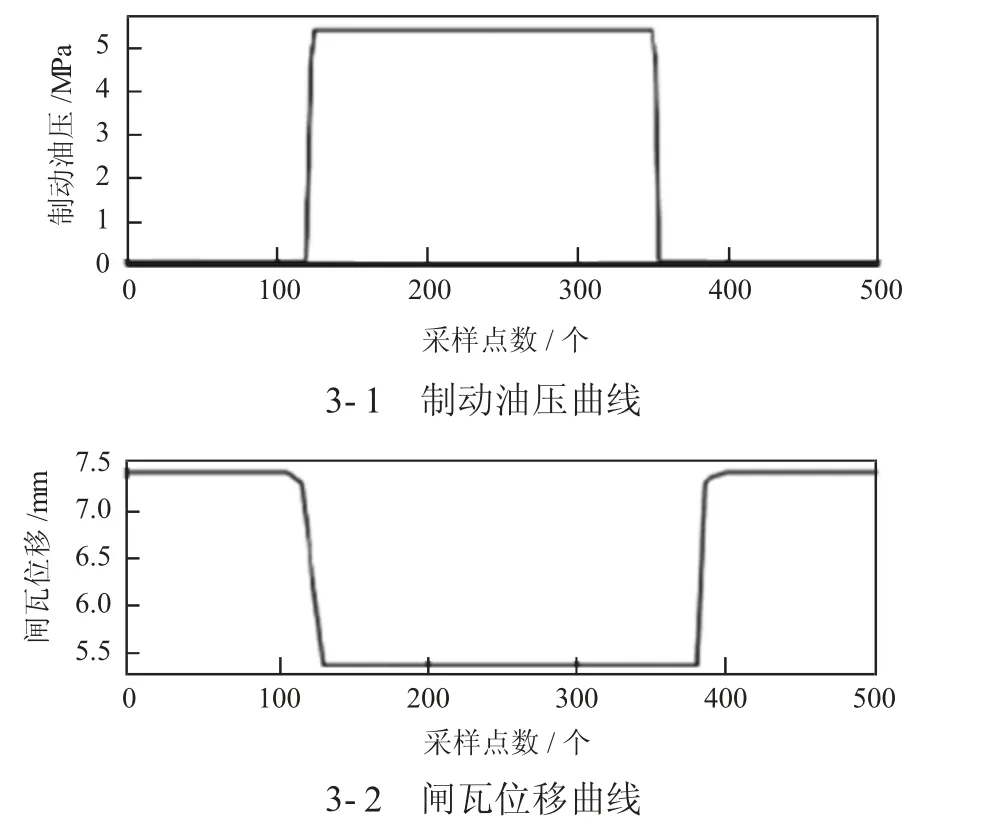

在测试好实验平台的可靠性后,将其应用到了山西某矿的提升机制动系统中,开展有关故障检测系统可行性的验证。在提升机起料后的制动过程中,出现了空动时间过长的现象。空动时间过长的原因包括制动油残余压力过高、摩擦系数过小、制动蹄间隙过大、蝶形弹簧失效等。试验前,各闸板蝶簧的刚度和预压缩收缩率均满足要求,排除了蝶簧的失效;在实际工作中,由于摩擦力系数在正常范围之内,所以不考虑摩擦系数过低的可能;制动油压图如图3-1 所示,显示制动油压的残余压力低于0.5 MPa,在正常范围内,因此排除了制动油压过高的原因;根据制动块的位移数据,绘制出闸瓦的位移曲线,如图3-2 所示,闸瓦位移超过极限,因此判断该故障是由较大的闸瓦位移间隙引起的,必须对其进行调整,从而也就验证了该检测方法的可行性。

图3 制动系统的故障检测结果

4 结语

本文介绍了煤矿提升机盘型制动器故障检测方案的研制和开发,在分析了提升机及其制动系统结构和工作原理的基础上,确定了状态参数的检测方法,从而得出了故障检测方案的总体设计思路,通过上、下位机协同工作,完成了对检测过程的开发。最后,为了进一步验证该检测方案的可行性,以山西某矿的提升机制动系统为基础,对实验平台进行了搭建,检测结果表明,该检测方案能够从采集出的数据出发,研究出制动系统的故障产生机理,满足了稳定测试的需要。