基于模糊控制实现采煤机的自动化调速控制

薛 锐

(山西省霍州煤电集团辛置煤矿, 山西 临汾 031412)

0 引言

采煤机为煤矿生产的主要机电设备,其直接决定了煤炭的截割能力、落煤能力以及运输能力,对整个煤矿的生产能力有重要影响。牵引部、截割部为采煤机的关键部件,对煤炭的生产效率有重要影响。目前,牵引部和截割部主要采用矢量变频调速控制方式对其速度进行调整,虽然在一定程度上增加了采煤机的生产效率,但是该种调速控制方式并不能够保证采煤机根据综采工作面的煤层等条件对其牵引速度、截割速度等进行调整[1]。而且,传统矢量调速控制方式的稳定性会受到电机参数以及外界载荷的影响。鉴于模糊PID 控制性能更加优越且控制效果更高,本文将采用模糊PID 控制算法实现对采煤机的自动化调速控制。

1 采煤机自动化调速原理分析

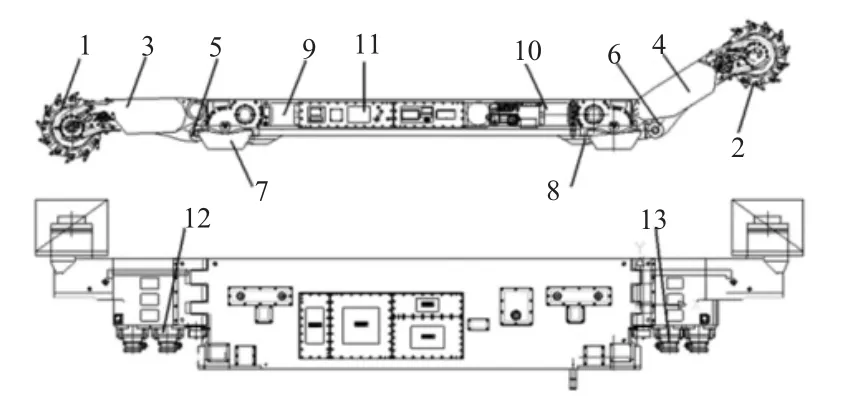

双滚筒采煤机为当前实际生产中应用作为广泛的类型,本文将以MG2×70/325-BWD 型采煤机为例进行系列研究,其总体结构如图1 所示。

图1 采煤机总体结构

采煤机的牵引速度与采煤机所承受的负载有很大的关系,当采煤机所承受的负载过大时会严重影响整机的工作性能和可靠性。也就说,当采煤机所承受的负载变小时可适当提高牵引速度,提高整机的工作效率;当采煤机所承受的负载增大时应适当减小牵引速度,以保证整机机械系统的可靠性,避免其承受过大的负载而出现损耗[2]。

因此,针对采煤机自动化调速,旨在根据其所承受的负载对其牵引术进行实时调整控制。其中,整机所承受负载的大小可通过牵引部电机的实时功率或电流值等参数进行反应。从理论上讲,实现更高精度、响应更快的控制算法对采煤机进行自动化调速,可进一步提升采煤机的生产效率或保证整机的可靠性。

2 模糊PID 控制器设计

2.1 PID 控制原理

PID 控制器根据系统给定值与输出值的偏差作为其输入,在比例、积分、微分三个环节的调节下实现对输出值的实时控制。其中,比例环节主要保证系统的动态性能,避免其出现较大的振荡和超调现象;积分环节主要是保证系统在较快的时间内完成控制,即保证控制系统的响应特性;微分环节重点是减小控制系统的过渡时间[3]。

2.2 模糊控制算法在PID 控制器的应用

PID 控制算法为工业生产中常见的算法,其虽然在工业中应用广泛且具有较好的控制效果;但是,PID控制器并不能够根据被控系统的参数变化对系统进行实时在线调整。模糊PID 控制器可实现对系统运行参数的在线实时调整。模糊PID 控制器的核心为将模糊推理算法应用对PID 控制器中参数的调整控制中。

本文重点对基于模糊PID 控制算法对采煤机自动化调速控制的效果进行评估。因此,不对采煤机自动化调速的元器件做过多赘述,仅从原理上对模糊PID 对采煤机自动化调速控制的效果进行仿真分析。

3 基于模糊控制采煤机自动化调速控制仿真分析

3.1 模糊PID 控制器的仿真参数设置

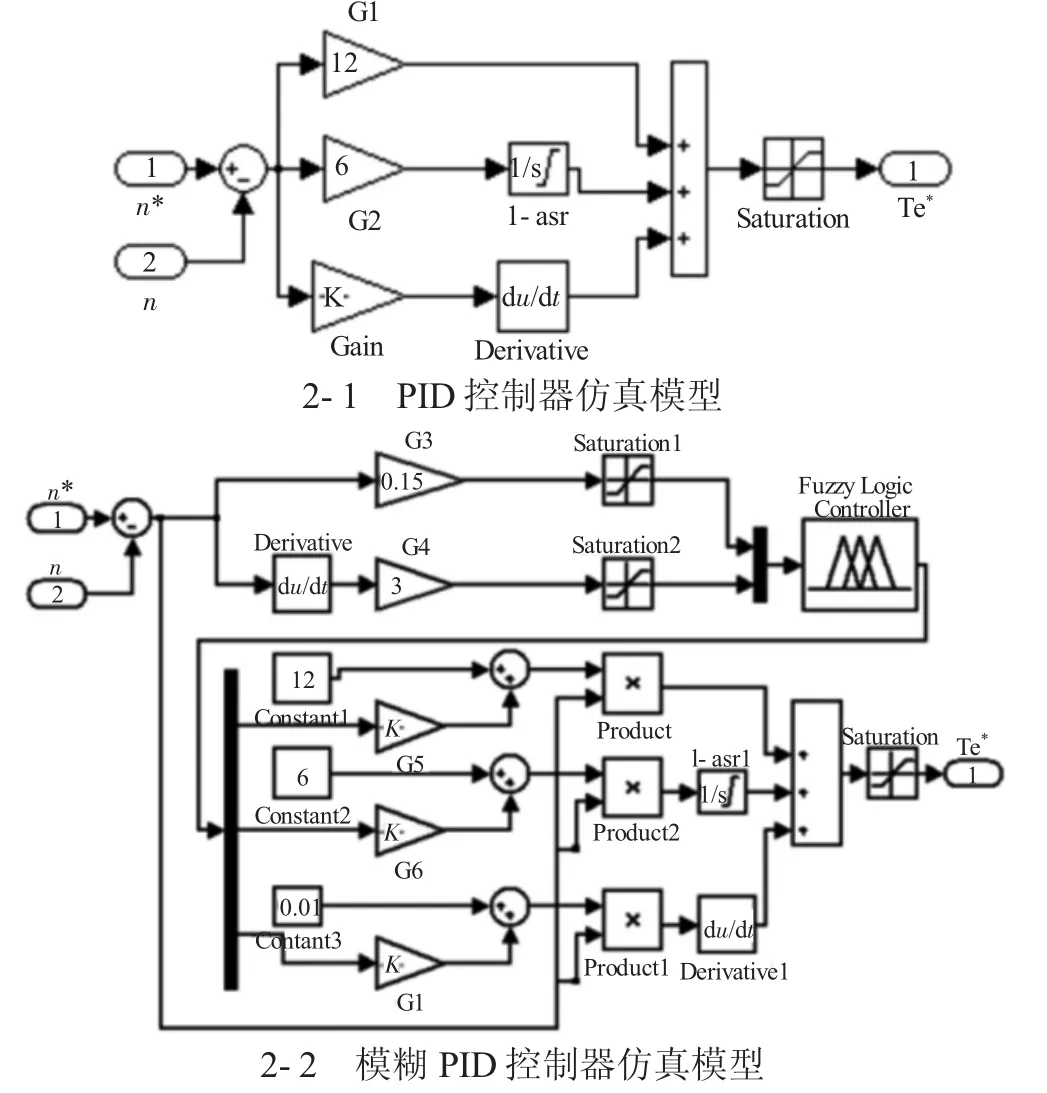

设定采煤机的牵引电机的平均转速为1 000 r/min。结合采煤机自动化调速系统的控制要求,对模糊PID控制器的参数设置如下:

对于采煤机自动化调速控制系统的控制精度保证在4%以内,对应的整个控制系统的误差变化率小于其控制精度的5%。比例、积分、微分各环节因子的变化率小于各环节因子的20%[4]。在上述原则设置仿真参数如下:设定自动调速控制系统的误差控制在±40;误差率为±2;∆KP为±2.4;∆Ki为±1.2;∆Kd为±0.002;Ke=0.15;Kec=3;Ke1=0.4;Ke2=0.2;Ke3=0.000 33。

设定采煤机牵引部电机的额定电压为1 140 V;PID 控制器中Kp=12;Ki=6;Kd=0.01。基于上述参数所设置的PID 控制器和模糊PID 控制器的仿真模型如图2 所示。

图2 控制器仿真模型

3.2 仿真结果分析

为真实反映采煤机模糊PID 控制对其自动化调速控制的控制效果,结合采煤机的实际工况完成其负载参数设置[5]。所模拟的采煤机截割煤层的工况为采煤机所截割工作面煤层的厚度为1.25 m,对应煤层的坚固性系数为3;采煤机截割生产时的工艺参数为牵引速度为4 m/min、左右截割滚筒的旋转速度为83.5 r/min,滚筒的截割深度为0.63 m。

仿真条件:仿真时间设定为1 s,在0.4 s 时刻采煤机截割对象为全煤;在0.4 s 时刻截割对象为包裹体,对应的坚固系数为8;在0.8 s 时刻截割对象为矸石,对应的坚固系数为5。

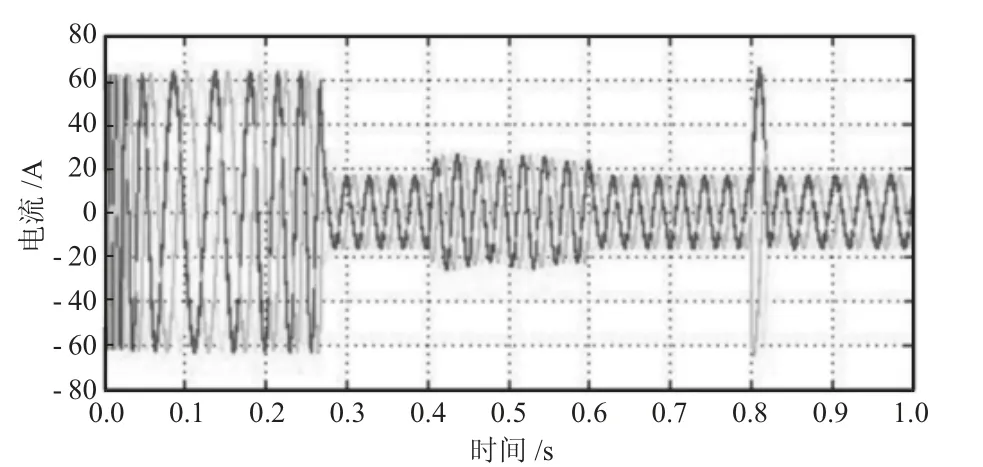

3.2.1 矢量PID 系统控制效果仿真结果

对上述工况下,基于矢量PID 控制器对采煤机牵引部电机三相电流进行仿真,仿真结果如图3 所示。

图3 矢量PID 控制系统响应曲线

如图3 所示,基于矢量PID 控制系统下,采煤机在启动瞬间的电流达到63 A,此时对应电机的输出转矩为150 N·m,并且系统在0.26 s 后电流达到稳定状态并保持在18 A;当在0.4 s 截割对象变为包裹体后,电流瞬间升高至25 A,并在0.6 s 后维持在稳定状态并保持在19 A;当在0.8 s 截割对象变为含矸体,电流瞬间升高至65 A 左右并在0.843 s 后稳定,此时电流稳定在20 A 左右。

3.2.2 模糊PID 系统控制效果仿真结果

对上述工况下,基于模糊PID 控制器对采煤机牵引部电机三相电流进行仿真,仿真结果如图4 所示,基于模糊PID 控制系统下,采煤机在启动瞬间的电流达到63 A,并且系统在0.24 s 后电流达到稳定状态并保持在18 A;当在0.4 s 截割对象变为包裹体后,电流瞬间升高至24 A,并在0.58 s 后维持在稳定状态并保持在18 A;当在0.8 s 时截割对象变为含矸体,电流瞬间升高至55 A 并在0.83 s 后稳定,此时电流稳定在20 A 左右。

图4 模糊PID 控制系统响应曲线

对比图3、图4 控制系统相应曲线可知,模糊PID控制器比矢量PID 控制器提前使得系统达到稳定状态,约0.02 s;在截割工况突变时,模糊PID 控制器比矢量PID 控制器下整个系统的抗干扰能力更强,电流波动值减小约10 A,从而能够实现对采煤机自动化的平稳调速。

4 结语

采煤机为煤矿综采工作面的关键设备,其直接决定煤矿工作面的生产能力和生产效率。为实现采煤机可根据其实际工况对速度进行在线调速控制,以增加整机的生产效率和机械系统的可靠性。本文基于模糊PID 和矢量PID 对采煤机的自动化调速进行研究,得出模糊PID 比矢量PID 具有更快的响应速度,具有更强的抗干扰能力,从而实现对采煤机平滑调速功能。