全地面起重机动力传动技术分析

马 峰

(太原重工股份有限公司, 山西 太原 030000)

0 引言

近年来,全地面起重机因为其具有坡路越野行驶、可转移负载场地、道路行驶速度快等优势,在各种工程建设中得到了广泛应用。全地面起重机属于道路行驶车辆,其动力机械传统系统功率大多都处于较大水平。在相关人员深入研究全地面起重机的过程中,大多将研究重点集中在机械传动系统、静液压传动系统、双动力传动系统等方面,但是很少分析其传动系统动力学特征方面的问题。

1 全地面起重机传动系统动力学特征

1.1 驱动力

当车辆在路面上行驶时,其会在一定程度上受到驱动力矩的影响,当车轮与地面接触时有很大概率出现反向力,这就是驱动力。起重机发动机转矩和车轮半径能够影响驱动力的大小[1]。

1.2 行驶阻力

在实际工作中,相关人员可以通过式(1)计算行驶阻力F:

式中:Ff为滚动阻力,其会在轮胎形变、车辙成型、轮胎存在附着作用时产生;Fw为空气阻力,其会在空气与车辆运动之间相互产生作用时出现,会受到迎风面积、湿度以及空气密度等参数的影响;Fi为坡道阻力,当起重机整体在道路上行驶时,重力方向会出现分力,会受到坡度大小的影响;Fj为加速阻力,其主要是在车辆突然改变运动状态产生,会受到车辆加速度和质量的影响。

1.3 附着力

附着力就是车辆行驶过程中受到地面的极限驱动力,在计算时可使用式(2):

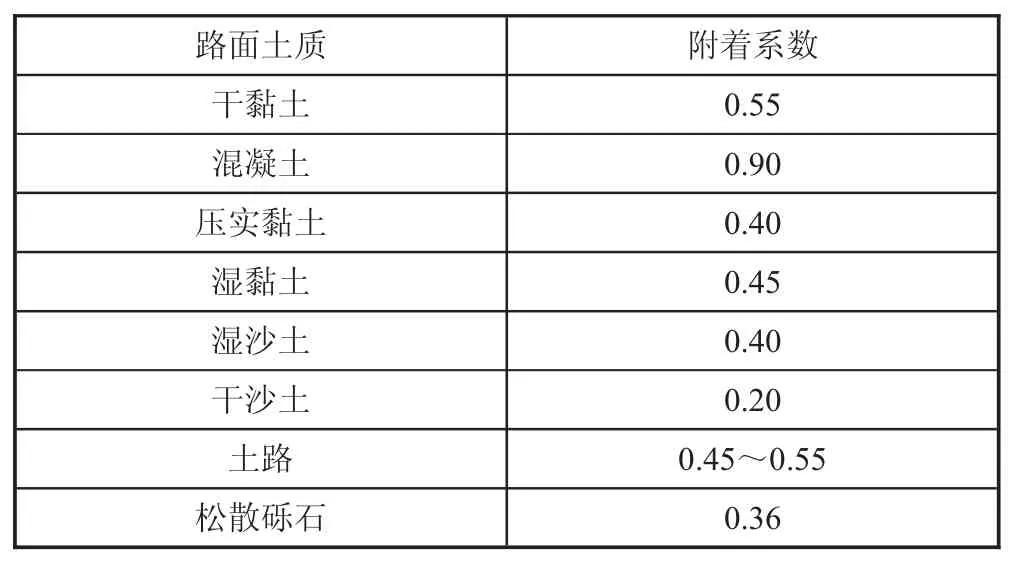

式中:Fβ为附着力,N;μ 为附着系数;Fz为轴荷,N。附着系数是当车辆匀速行驶在水平路面上时,垂直荷载和最高驱动力之间的比值。附着系数会在很大程度上受到轮胎结构、车辆行驶速度、路面情况等因素的影响,各种路面附着系数如表1 所示。

表1 各种路面附着系数

2 全地面起重机传动系统损耗功率的主要因素

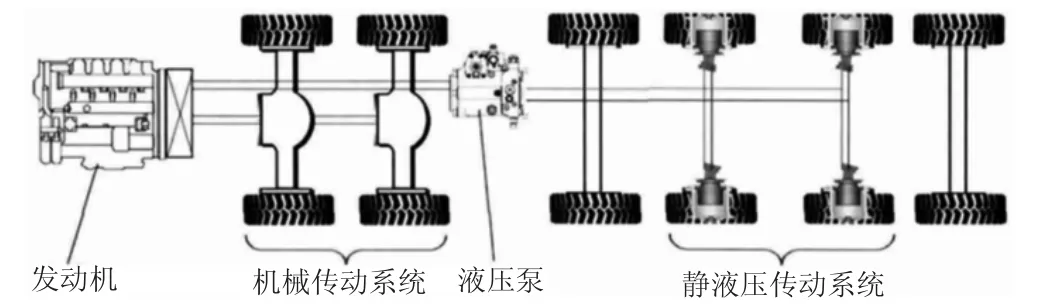

因为起重机在向驱动轮中传输输入功率时,零件之间会出现摩擦和振动的情况,会导致一定功率被损耗,降低其传动效率,从而使其动力性能受到不良影响。同时,全地面起重机拥有较为复杂的结构,尤其是传动系统中存在较多部件,在实际传动过程中必然会伴随着损耗功率的问题,某全地面起重机混合传动系统如图1 所示。当车辆行驶处于匀速状态时,其主要包括两方面的传动损失,一方面是滚动阻力、轮胎滑转、部件间摩擦消耗等损耗的功率;另一方面是在传动系统中当传动部件不同时也会存在不同的传动效率,其中轮边减速器、分动器、差速器、主减速器、离合器、变速器的传动效率分别为95%、95%、96%、96%、96%、90%。通过相关分析可知,在降低行走系统的损耗后,全地面起重机的滚动和滑转效率就能够得到有效提升,但是在实践过程中拥有较高的难度。因为在不断提高整车质量时,同时其也会拥有越来越大的附着力,将减少滑转,使滚动拥有更大阻力等。因此,为了使行走系统拥有更高的工作效率,需要相关人员充分考虑路面结构和行走系统结构各方面因素。

图1 某全地面起重机混合传动系统示意图

3 全地面起重机动力影响分析

3.1 利用分时驱动

驱动原理,使用分动器完成断开和接通两个驱动轴的工作,并且能够有效切换双轴、四轴等驱动形式[2]。同时,在此种驱动形式下,相关人员可以根据路面实际情况选择适宜的驱动方式,使整车拥有更优越的动力性能,从而降低使用时消耗燃油的情况。

3.2 仿真分析

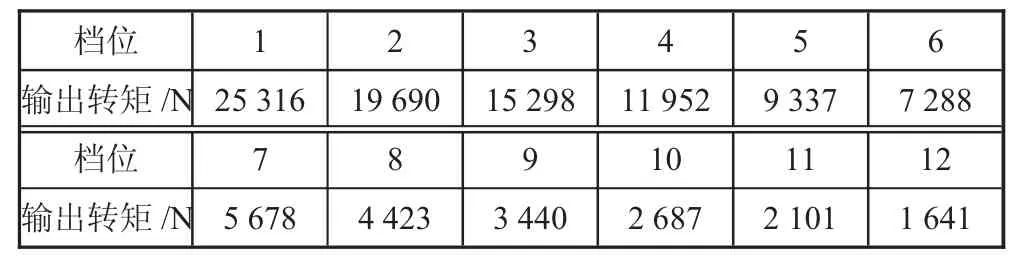

本次研究将合理使用断开分动器,连接其和两个驱动轮。设置60 s 仿真时间,0.7 路面附着系数,并利用Step 函数模拟变速箱传输转矩,在整车起步时使用1 挡,在2 s 之后提升到2 挡,当到达12 挡时,起动机以均匀速度行进,在各挡位下变速器的输出转矩如表2 所示。

表2 各档位下变速器的输出转矩

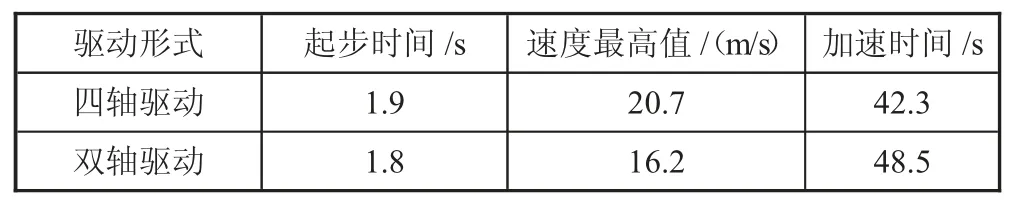

在仿真时可知,自1.8 s 后整车车速进入不断上升状态,在50 s 时能够达到最高的速度,之后行驶一直处于匀速状态[3]。所以,仿真前5 s 内快速提高车速,在5~12 s 时车辆速度上升情况较为平稳,在12~50 s 内开始降低上升速度,到50 s 上升情况终止。在水平路面行驶环境中,当起重机驱动方式不同时其动力性能也会存在差异,详细情况如表3 所示。

表3 全地面起重机动力性能情况

与四轴驱动的方式相比,双轴驱动在起步时间方面差异并不明显,但是却拥有多出6 s 的原地加速时间,两者最高速度存在4 m/s 的差距。对出现这种现象的原因开展分析,主要是因为双轴驱动方式存在较低的车轮滑转效率,致使出现较快的驱动增长速度,但是在起步后,由于其存在较少驱动轮,无法充分利用附着系数,致使驱动力变化速度较为缓慢,而且存在有限的速度增长幅度。

3.3 动力影响分析

变速器主要通过改变发动机转矩、功率等影响传动。经过对发动机外特征曲线进行观察,可以发现752 r/min 是最低的发动机稳定转速,2 200 r/min 为最高转速。在提高转速的过程中,同时也会增加功率、转矩,当达到1 100 r/min转速时,其可达到最高的2 800 N·m转矩,然后会持续降低,直到1 800 r/min,可以达到最高480 kW 功率,随之会不断减小功率。在不断增加变速器档位的过程中,会不断降低其驱动力,而且在增加车速时,也会出现相对较大的行驶阻力。在提高车速后,在档位相同的情况下驱动力会表现出先增加后降低的变化过程,在达到75 km/h 车速后,有相交现象出现在12 挡位置行驶阻力和驱动力中,证明整车最高可以达到75 km/h 的速度。在不断提升变速器档位的过程中,将不断降低起重机加速度,同时提升车速[4]。当起重机为1 挡时拥有最高的加速度,为3.5 m/s 加速度,当12 挡时拥有最低加速度,为接近0 的加速度。在不断提高变速器档位时,也会逐渐降低其后备功率,车速也越来越快,在档位相同的情况下后备功率存在先增加后降低的变化趋势。在最高车速时,可存在0 后备功率。

4 结语

在本次研究中深入分析了全地面起重机的动力特征,了解了其动力影响因素,并借助分时驱动原理,探讨了在驱动方式不同的情况下起重机的动力性能,明确了可以影响其动力性能的关键因素,也就是除了在起重机最高运行速度状态下,其拥有越低的变速器档位,就会拥有越优越的动力性能。