碳纤维复合材料用于新能源电池箱的研究

赵宜阳, 葛良玉, 郑江文

(连云港市鹰游工程技术研究院有限公司, 江苏 连云港 222000)

0 引言

碳纤维因具有质量轻、强度高、高疲劳强度等优点,被广泛应用于飞机制造、航空航天、军事装备等领域。近几年,随着我国碳纤维产业化的蓬勃发展,高性能碳纤维技术的不断攻克,越来越多的碳纤维制品从高端产业走进我们的日常生活。众多的领域因这一复合材料的普及有了更进一步的发展,如何将碳纤维有效应用到生活中是当前面临主要问题。作为新能源汽车领域最重要的电池模组,如何将碳纤维的优点科学化用在电池模组的箱体上是汽车领域亟须解决的问题。

1 新能源电池组箱体的研究进展

1.1 金属材料电池组箱体的研究进展

金属电池组材料因其成本低、可塑性强等优点被各大车企广泛应用于电池组箱体的材料,因为金属材料的质量较大,所以目前主流的研究方向是轻量化设计以及框架式设计。国内车企吉利研究发现,使用框架式的结构在满足电池组箱体强度要求的基础上比较容易实现电池组箱体的强量化设计,经设计研究,较早采用了铝板+Sheet Molding Compound[1]的结合式箱体设计。较目前来说,新材料的应用成本及制造难度均较高,所以金属电池组箱体的轻量化设计依旧是今后几年的主流设计研究方向。

1.2 复合材料电池组箱体的研究进展

通过对复合材料对电池组箱体的研究一直在推进,以Sheet Molding Compound、泡沫铝、PA6 为基础材料,通过对其不同含量的配比,改变其中的纤维的含量等方式,在满足电池组箱体的结构性强度要求的基础上,最高研究出质量减轻了有31%的复合材料[2]电池组箱体。国内研究多以玻璃纤维为主要研究方向,通过玻璃纤维于环氧乙烯基树脂的预浸配比,在模压的成型工艺下,也较为明显地实现了电池组箱体的轻量化目标。通过对国内外的研究成果总结,可以看出如何促使电池组盒体变得越来越轻的研究一直在推进,但是新材料的稀缺性以及新材料所需要应用到的新工艺都是需要进行同步研究综合考虑的。在轻量化的基础上,如何做到满足其他的安全性问题是需要不断去研究发现。

2 主流金属材料电池组箱体结构分析

电池组箱体的结构性设计直接影响到了电池的使用寿命,箱体的结构设计及内部的布局一直是研究的方向。在电池组箱体相关专利中发现,Rawlinson 提出防护板中间的夹层中采用泡沫板来提高整体抗撞击的强度[3]。在经过有限元分析发现,这一设计理论在提升电池组在碰撞中的安全性方面效果显著。

框架式结构设计因其在轻量化有较明显的优势存在,针对性的研究也越来越受到关注。市场上主流车企较多采用优化结构加强筋,使得框架结构的强度显著提升,通过对电池组箱体结构不同位置的加强筋不断实验,得到了公认的目前金属材料方面加强筋最优布局方案。在箱体受到外力作用时能够避免产生较大的形变,通过采用多梁设计,通过横梁于纵梁的分布设计,将电池分布区域分散成多个区域,以达到固定电池组,受外力不易变形的特点,在进一步保证箱体强度的条件下,优化电池组的分散排布,使得箱体内部电池组的空间利用率大大提升[4]。当前主流车企电池组箱体结构:比亚迪- 秦,箱体由金属边框高强铝及Sheet Molding Compound 组合而成,在轻量化方面优势明显;特斯拉Model S,箱体采用铝合金框架,整体质量一般约为120 kg;宁德时代811,采用全铝箱体设计,配合部分紧固件进行连接固定。

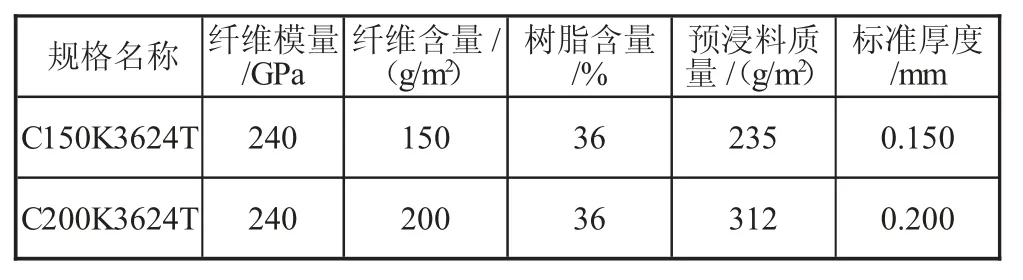

3 碳纤维复合材料电池组箱体制作分析

选择实验用单层厚度为0.150 mm 和0.200 mm厚度的碳纤维快速预浸料进行尺寸设计,如表1 所示。在极短时间内固化是此预浸料最具鲜明的特点,对于较大尺寸的加工件具有较大的优势。此预浸料在高温环境下能够实现快速固化,以及低温环境下有效固化的效果,对于成本控制方面效果显著,广泛应用于船舶、汽车、风电、方舱等领域[5-6]。

表1 碳纤维快速预浸料尺寸

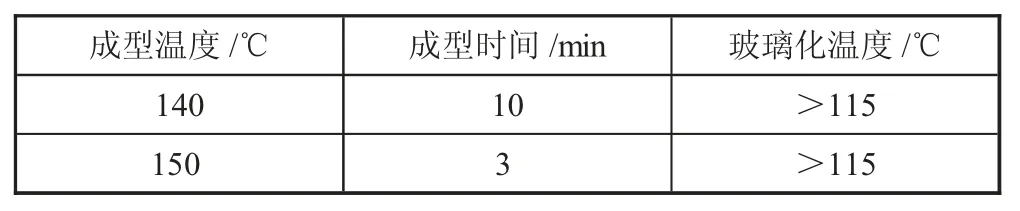

初步对电池组箱体进行结构优化,结构优化完成进行碳布铺贴流程设计,铺贴过程中注重交错铺贴,同一方向的碳布铺贴层数不能超过三层,针对箱体的加强筋部分,采用一体式铺贴方式,以保证箱体的整体性,整个结构的稳定性。整体结构完成后进行成型处理,成型工艺温度及时间的成型条件见表2。

表2 成型条件

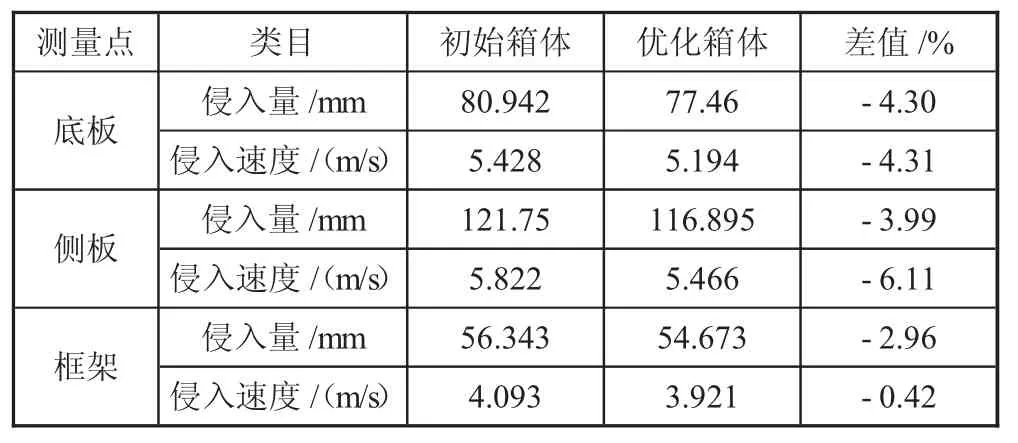

对成品进行建模仿真实验后进行进一步的铺层的层数及方向优化处理,见表3,通过仿真数据分析,碳纤维复合材料电池箱体在发生碰撞时满足安全性能的要求,同时在测量点的数值下,箱体在满足轻量化的前提下,箱体部分的扛撞性也有一定的提升。

表3 箱体对照测试

最终成型后的测试结果受多方面因素影响,低温环境下的有效固化虽然加工成本较低,但是并不能够充分发挥碳纤维复合材料的特性,为了保证轻量化及强度,后续还需要对整体进行铺贴,后续处理工艺以目前主流充气加压加热成型为主。优化后的碳纤维电池组箱体,在颠簸测试中,箱体刚度较金属箱体有所提高,强度性能皆满足需求,经称重后对比,较同款金属箱体质量减少20.2%,效果显著[7-8]。

4 其他复合材料电池组制作分析

像玻璃纤维与环乙烯基树脂结合而成的复合材料,Sheet Molding Compound,在考虑到材质特性的基础上,在复合材料电池组的结构上充分发挥材质的特点[9]。不同的复合材料的加工工艺多有不同,但在兼顾电池安全性的基础上,轻量化效果好的材质大面积应用在工艺上仍旧需要不断改进,目前工艺来说,复合材料成型实验也是不同材料的配比实验,以期能达到预期的效果。

5 结语

综合分析当前主流新能源汽车的电池组箱体,分析以结构和材料为主。当前主流车企采用的制作工艺为冲压成型方式,后续采用焊接、拼接等方式进行加固处理,这一系列的流程,对电池组箱体的强度及质量方面造成了可量化的影响。在对当前主流电池组箱体进行扫描建立模型,以碳纤维复合材料进行模型铺层处理,保证电池盒受力点的加强筋强度满足汽车的生产使用需求。通过对不同碳纤维的铺设角度,以0°、45°、90°三种角度为主,相互结合铺贴。结合扫描后的数据及受力数据进行分析,进一步优化碳纤维的铺设方式,最终在满足电池组结构及强度的基础上,使得整个电池组箱体质量相较于原箱体减少了20%,超过预期。此外,碳纤维制品的机构,铺贴顺序,加工方式,材料的选择等都与最后的测试结果息息相关,考虑到制造成本以及加工可行性等方面的因素,相较于诸多的不可控因素,科学化、标准化的铺贴方式应得到进一步的研究及探讨,将来,在其他外界因素都达到理想化的时候,铺贴方式的改变将带来更加直观的效果改变。同时整个电池组箱体需要考虑的因素不止轻量化,结构的稳定性、经济性、安全性等因素都需要去进行更进一步的探讨及研究。