900 MW 机组烟气三氧化硫脱除控制系统改造

王 珏

外高桥第二发电有限责任公司

1 烟气三氧化硫脱除系统

1.1 项目背景

上海外高桥第二发电厂2×900 MW 机组在运行过程中掺烧了3%~5%的污泥,导致烟气中三氧化硫(SO3)浓度升高,堵塞空气预热器。根据这一现象提出改造方案,通过向SCR 反应器出口烟道内喷入碱性吸收剂Ca(OH)2细粉,使其与烟气中的SO3反应,产生硫酸钙,达到脱除烟气中SO3的目的[1]。

1.2 烟气三氧化硫脱除原理

在脱硝过程中,由于NH3的逃逸是客观存在的,其在空气预热器处与SO3形成硫酸氢氨,反应式如下:

硫酸氢氨在不同的温度下分别呈现气态、液态、颗粒状。燃煤机组烟气中飞灰含量较高,硫酸氢氨在146~207 ℃温度范围内为液态。液态硫酸氢氨捕捉飞灰能力极强,会与烟气中的飞灰粒子结合,附着于预热器传热元件上形成融盐状的积灰,造成预热器腐蚀、堵灰[2],影响预热器换热及机组正常运行。

目前研究表明,通过向锅炉内喷入碱性吸收剂Ca(OH)2细粉,使其与烟气中SO3反应产生硫酸钙,可以脱除烟气中的SO3,其化学反应式如下:

传统SO3脱除技术都位于空气预热器之后,无法解决空气预热器堵塞问题[3]。此次的改造方案中,碱性吸附剂的喷射位置位于SCR反应器出口烟道,在空气预热器之前,因此能较好地缓解空气预热器低温堵塞问题。

1.3 烟气三氧化硫脱除工艺流程

烟气三氧化硫脱除系统的主要工艺流程如下:

Ca(OH)2粉→粉仓→粉仓插板门→称重罐→给料装置→喷射泵→送粉管路→喷射位置。

此次改造新建Ca(OH)2输粉系统,由粉仓、称重罐、给料机、4台罗茨风机及各类管道组成。在空预器烟气侧进口处沿半径方向线性布置鸭嘴型碱粉喷嘴,利用气力输送系统将料仓内的Ca(OH)2粉剂通过鸭嘴型喷嘴均匀送入空预器烟道内与烟气充分混合反应。

系统喷粉量按单台空预器100 kg/h至300 kg/h设计,满足两台空预器同时喷粉要求,Ca(OH)2粉仓容量按200 kg/h 设计,三天使用量约为28 m3。此外,Ca(OH)2粉仓气化风机配备有加热器,用于流化Ca(OH)2粉,防止Ca(OH)2粉受潮堆积。

2 控制系统改造

2.1 西门子T-3000控制系统

此次改造考虑到项目施工、运行维护及成本预算等多种因素,故将烟气三氧化硫脱除系统的控制部分接入机组脱硫脱硝控制系统中。脱硫脱硝控制系统是2008年投入运行的,采用西门子T-3000控制系统,2015年超净排放改造时又在现场增加了一组远程控制柜,该远程柜距离此次改造的现场设备较近,方便施工,同时经测算,远程控制器I/O 点余量以及板卡布置情况基本满足改造需求。

西门子T-3000控制系统具有以下特点:

1)嵌入式组件服务——ECS 嵌入了所有过程相关数据到每一个单独组件中。该嵌入式组件方式提供了面向所有任务的单一用户界面,统一了系统体系,简化了系统结构,并且消除了传统控制系统中对子系统的需求。

2)T-3000使用了XML与Java技术,这些技术不受操作系统或硬件平台兼容性的限制,有助于过程优化、修改与参数调整[4]。传统控制系统中包含大量子系统,须对这些子系统进行工程设计,增加了额外的处理时间和管理负荷,并有可能导致多重故障点及更多的维护工作。T-3000消除了这些子系统,保证了内在数据的连贯性,大大减少了管理工作和故障点。

3)T-3000提供完全建立在开放标准上的平台与成熟的软硬组件保证了业务应用的简便集成[5],信号传输无需通过网关或接口就能从最底层的现场设备直达控制室。

4)T-3000 的用户界面集合了设计、组态、调试、运行、诊断等多种应用,每个对象都嵌入了所有必要的信息与接口,通过标准浏览器即可浏览整个电厂的状态并执行所有任务,充分提高了执行任务的灵活性,方便运行人员与工程师的操作。

5)T-3000 提供了工程设计解决方案,系统结构简单,各种软硬组件即插即用,不仅符合不同的功能要求,还满足不同视图的风格要求。

2.2 控制系统概况

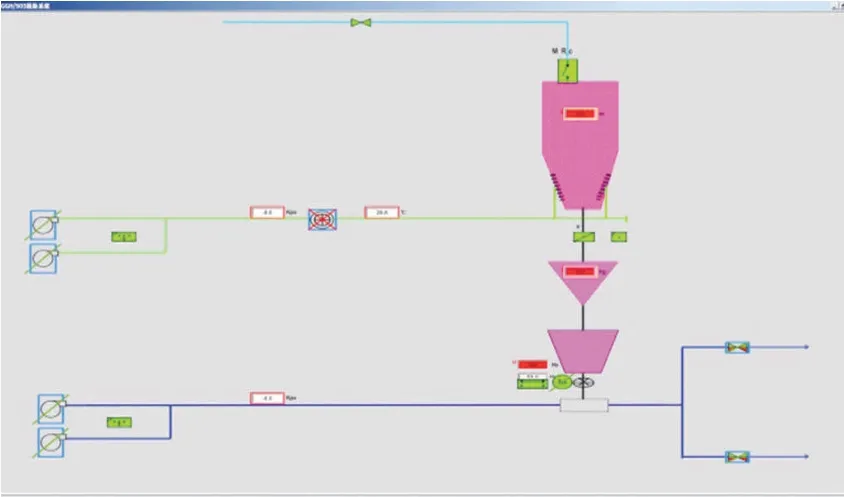

此次改造在原脱硫脱硝控制系统中增加SO3脱除系统画面,增加粉仓、称重罐、气化风机、输粉风机、旋转给料机等设备。各主要设备间配置连锁保护逻辑,提高了设备的安全稳定性。同时,运行人员可以在控制画面进行远程启停、报警处理、趋势分析、故障诊断等操作。烟气三氧化硫脱除控制系统画面见图1。

图1 烟气三氧化硫脱除控制系统画面

如图1 所示,Ca(OH)2粉通过压缩空气正压输送到Ca(OH)2粉仓。粉仓顶设置布袋除尘器、雨棚、真空释放阀等设备以保证系统安全、稳定运行。碱粉输送系统和粉仓气化系统各设置2 台罗茨风机。粉仓锥段设置气化板,由单独的罗茨风机提供气化风,同时配置电加热器以防止仓内Ca(OH)2粉潮湿板结。粉仓锥底设置插板门、给料机,给料机转速由变频器控制,将实际需要的粉量均匀地输送到喷射泵中。碱粉喷射分别位于脱硝SCR 出口烟道和空预器冷端到热端的交界处,两处喷射同时使用也可互为备用,其输粉管路由电动球阀控制。

3 改造过程

3.1 改造设计

此次改造是利用原有脱硫脱硝系统富余的I/O点进行设计的,无新增控制机柜,因此改造时,为了将新增的设备接线与原有的控制柜接线隔离,增加了一个就地接线柜,如图2所示。此外,对需要外加电源的输入输出信号,就地接线柜内设计了24 V直流电源与220 V交流电源。新增就地接线柜的主要优点有:

图2 就地接线柜

1)安全性能高。尽可能减少新增设备控制信号对原有设备的影响,提高了设备的安全可靠性。

2)施工方便。由于改造需在脱硫脱硝系统运行时同步进行,增加就地接线柜可保证施工时不影响系统运行,在机组调停时完成控制柜侧的接线即可,提高了施工的灵活度。

3)维护方便。运行中如发生故障,可在就地接线柜检查故障情况,不影响脱硫脱硝设备的运行,方便了缺陷的处理。

3.2 改造工期

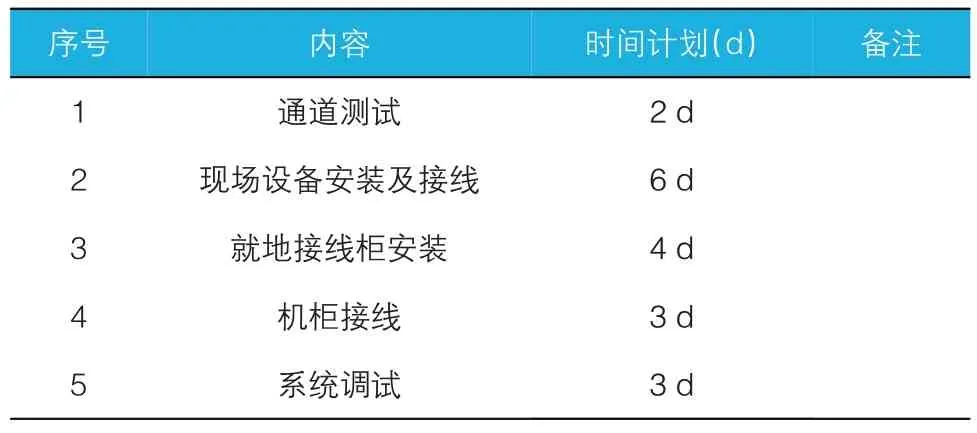

此次改造工期计划18 d,详细计划见表1。由于此次改造所需的I/O点数均为原脱硝远程控制柜的富余点数,因此需先对所需点进行通道测试,预计2 d;现场设备的安装和接线工作,6 d;就地接线柜的安装和接线工作,4 d;脱硝远程控制柜侧的接线,3 d;系统整体调试工作,3 d。实际工程进展情况与计划相符。

表1 改造工期

3.3 改造实施过程

此次控制系统改造具体实施过程可分为以下步骤:

1)现场热控设备的安装

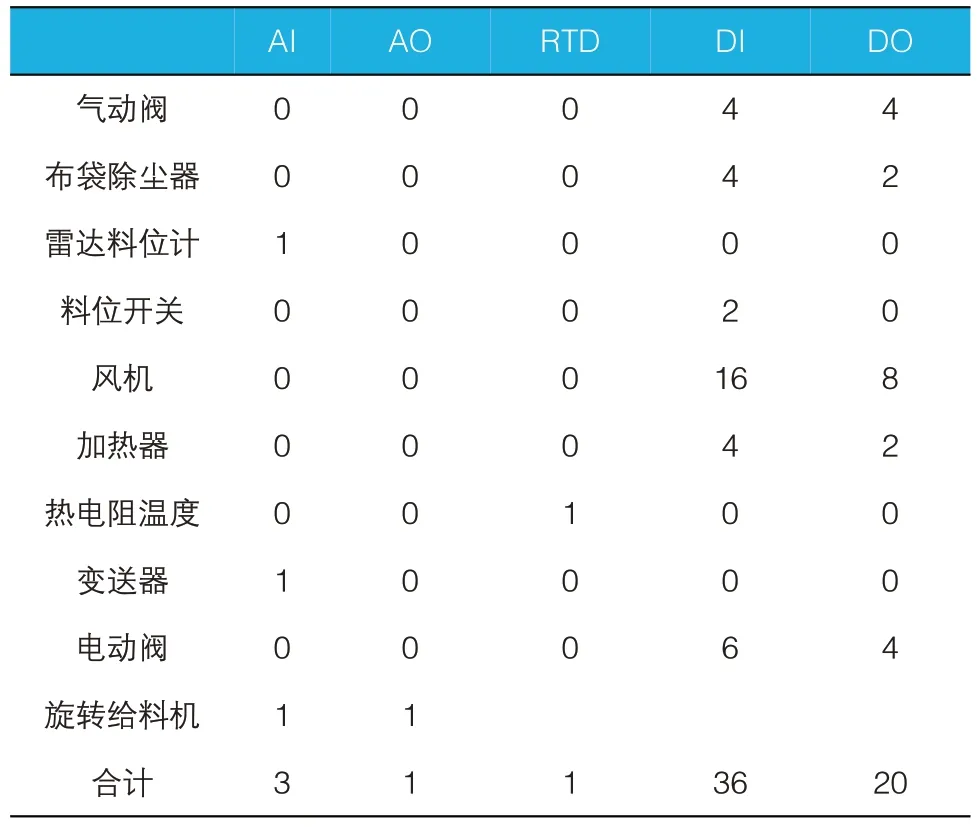

现场热控设备的安装包括4 台风机、2 台气动阀、2 台电动阀、1 台旋转给料机、1 台加热器和1台布袋除尘器,热控监测设备主要有变送器、料位计、热电阻温度等,共61 点I/O 点数,其中AI 3 点、AO 1点、DI 36点、DO 20点,RTD 1点,具体分布情况如表2所示。

表2 烟气三氧化硫脱除系统I/O点数

2)就地接线柜的安装和接线

现场设备安装完成后,为了不影响脱硫脱硝系统的正常运行,先进行就地接线柜的安装与接线,在机组调停时再进行控制柜的接线。

就地接线柜作为脱硝远程控制柜与现场设备之间的中间连接,起到了信号隔离作用,特别是带电信号与无源信号的隔离,如气动执行机构的控制指令由远程控制柜输出时为无源信号,通过就地接线柜供电至气动阀门驱动电磁阀动作,这一过程保证了远程控制柜端的信号是无源干接点,起到了安全保护作用。

3)脱硝远程控制柜接线

机组调停后再开展脱硝远程控制柜侧的接线,脱硝远程控制柜内部布置见图3。为防止外部电源串入引起卡件故障,接线时需将卡件断电。由于机组调停时间约一周,为不影响机组的正常恢复,接线时间压缩为3 d。

图3 脱硝远程控制柜

4)设备试转调试

机柜接线工作完成后,进行三氧化硫脱除系统的单体设备调试,主要包括电动阀、气动阀、输粉风机、气化风机、旋转给料机等,并在空载情况下试转,检查信号的反馈和校验逻辑,之后再进行整组启动调试:根据三氧化硫脱除工艺流程,通过画面操作控制指令,依次启动碱粉仓气化风机、电加热器、除尘器,启动输粉风机,由旋转给料机向锅炉输送碱粉。

通过改变旋转给料机的频率调节喷入锅炉的碱粉量,实际碱粉输送量与给料机的频率成正比。从设备试转与调试情况来看,基本符合改造预期。

4 改造效果

改造后,三氧化硫脱除系统碱粉量喷射可调、精准,碱粉仓、粉管无堵粉情况,输粉风机运行稳定,基本解决了空预器堵塞问题。改造前机组负荷800 MW 时,5B 侧一次风平均压差接近3 000 Pa,晃动幅度超过3 500 Pa,改造后降低了53.62%,烟气侧压差也降低了34.82%,堵塞问题得到了显著缓解,提高了机组运行稳定性,减少了能耗,降低了设备的维修费用。

5 结语

本文详细介绍了外高桥第二发电厂烟气三氧化硫脱除控制系统改造实例,对改造过程中存在的问题提出了优化方案,有效缓解了空预器堵塞问题,提高了机组的安全稳定运行,可在其他电厂进行推广和应用。