奥氏体不锈钢离子渗氮技术研究进展

靳曾博,王沐凡,逯宇暄,卢金鹏,王宁宁,李 杨

(烟台大学 核装备与核工程学院,山东 烟台 264005)

奥氏体型不锈钢的化学成分是以Cr、Ni为基础添加Mo、W等元素,常温下具有稳定的奥氏体组织、高塑性及韧性、良好的耐腐蚀性,被广泛应用在核电、航空航天等领域[1-2]。但在海洋、强辐射条件下仍表现出强度不够,容易被腐蚀的现象,而且抗磨性较差,硬度相对较低,制约其应用与发展[3-6]。

通过渗氮可以改良奥氏体不锈钢的综合性能,但是传统的气体渗氮由于渗氮温度高,容易出现Cr的析出相,使基体在一定范围内出现“贫Cr”现象,反而使渗氮样品的耐蚀性下降。如何在不降低耐腐蚀性的前提下,提高表面性能成为解决问题的关键。近年来,研究者发现利用等离子渗氮技术在较低温度下处理奥氏体不锈钢,表面可以获得一种膨胀奥氏体相(S相)。图1中可看到S相,XRD图谱中也显示了S相的存在。M.P.Fewell等[7]通过晶体学方向解释了奥氏体不锈钢在相对较低的氮化过程中形成的富氮相的机理,阐述了S相的形成。K. Köster等[8]研究了S相与耐蚀性的关系,发现奥氏体不锈钢表面形成S相会显著提高基体的耐蚀性。此外文献[9-11]也同样通过离子渗氮技术发现了S相的存在,其研究表明奥氏体不锈钢表面硬度和耐蚀性均有不同程度的提高。

图1 渗氮后的XRD、电子衍射图谱及金相组织[7,9]Fig.1 The microstructure and electron diffraction pattern after nitriding[7,9]

离子渗氮处理是在低真空的含氮气氛中,以炉体为阳极,被处理工件为阴极,在阴阳极间加上数百伏的直流电压,使之产生辉光放电进行渗氮处理的化学热处理工艺。虽然离子渗氮可以提高不锈钢的表面硬度和耐蚀性,但是在常规离子氮化处理中,受辉光放电特性和电场效应的影响,在渗氮处理过程中存在一些难以解决的问题。工件作为放电系统的阴极,较高的电压引起表面打弧从而造成损伤,几何形状的变化导致表面电场强度的差异,导致改性层组织与性能不均匀[12-14]。

为克服传统离子渗氮的不足,出现了许多新颖的离子渗氮技术[15-18]。这些渗氮技术能使传统渗氮技术中的表面打弧、边缘效应等问题迎刃而解,从而成为当前研究离子渗氮技术的主流。本文对活性屏离子渗氮、空心阴极辅助离子渗氮、激光辅助离子渗氮、氮离子注入渗氮、低压电弧辅助渗氮和电子束辅助渗氮技术进行综述。这些渗氮方法及工艺参数均对奥氏体不锈钢的表面硬度、渗层深度、相结构产生影响,具体见表1。

1 活性屏离子渗氮

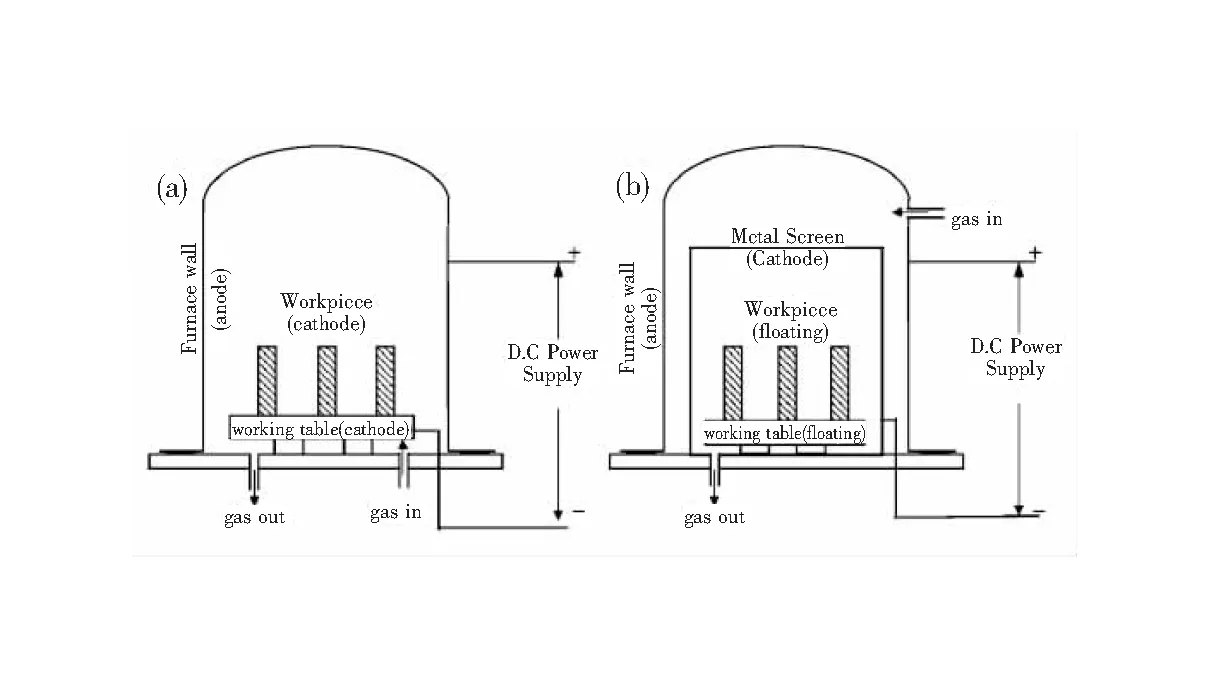

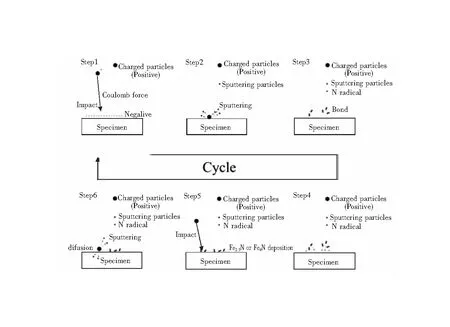

直流等离子体氮化涉及到加热氮化,其中表面在真空中被N2、H2辉光放电产生的N+和H+轰击,DCPN加工的零件暴露在阴极高电势下,就会因电弧和边缘效应造成损坏[20-22]。卢森堡工程师Georges发明了活性屏离子渗氮技术(ASPN),其结构如图2所示,将高电势从材料转移到活性屏上,从而减少了损伤[23-24]。目前ASPN的机理仍然在进一步研究,有人提出ASPN的一个多阶段工艺模型,包括溅射、物理吸附、解吸、扩散和沉积。其中Kölbel提出了“溅射和再吸附”模型适用于DSPN,但是在ASPN中由于氮化开始时筛网笼本身就会被氮化,而靶和溅射材料仅为氮化铁,所以Kölbel模型也适用于ASPN。A.Saeed等[26]将使用的筛网笼覆盖一层厚的氮化铁,OES分析显示,光谱中铁的峰值不同,铁的溅射主要来自于丝网笼上的孔。筛笼上表面不同孔的直径变宽,这清楚地表明溅射作用。基于Kölbel模型提出ASPN新的“溅射和再扩散”模型。Ichimura等[27]基于XRD、STEM-EELS的结果描绘了扩渗机理图见图3,解释了ASPN氮化的过程,氮化后大部分为Fe2-3N和Fe4N还含有少量Fe3O4,发现当样品偏置电流>0.25 A时,表面变得浑浊,其原因可能是沉积了一层厚度50 μm的γ-Fe2-3N和γ-Fe4N相混合晶体状态层。在ASPN氮化方法中,实验表明N2+和N+带电粒子的溅射作用对氮化和表面形态起着重要作用,也并不存在传统氮化工艺中形成的几微米厚的化合物层。

(a)DCPN;(b)ASPN图2 活性屏等离子体的设置示意图[25]Fig.2 Schematic diagram of the setup of the active screen plasma[25]

图3 ASPN氮化处理过程中表面的渗扩机理图[26]Fig.3 Mechanism diagram of surface diffusion during ASPN nitriding treatment[26]

2 空心阴极离子源渗氮

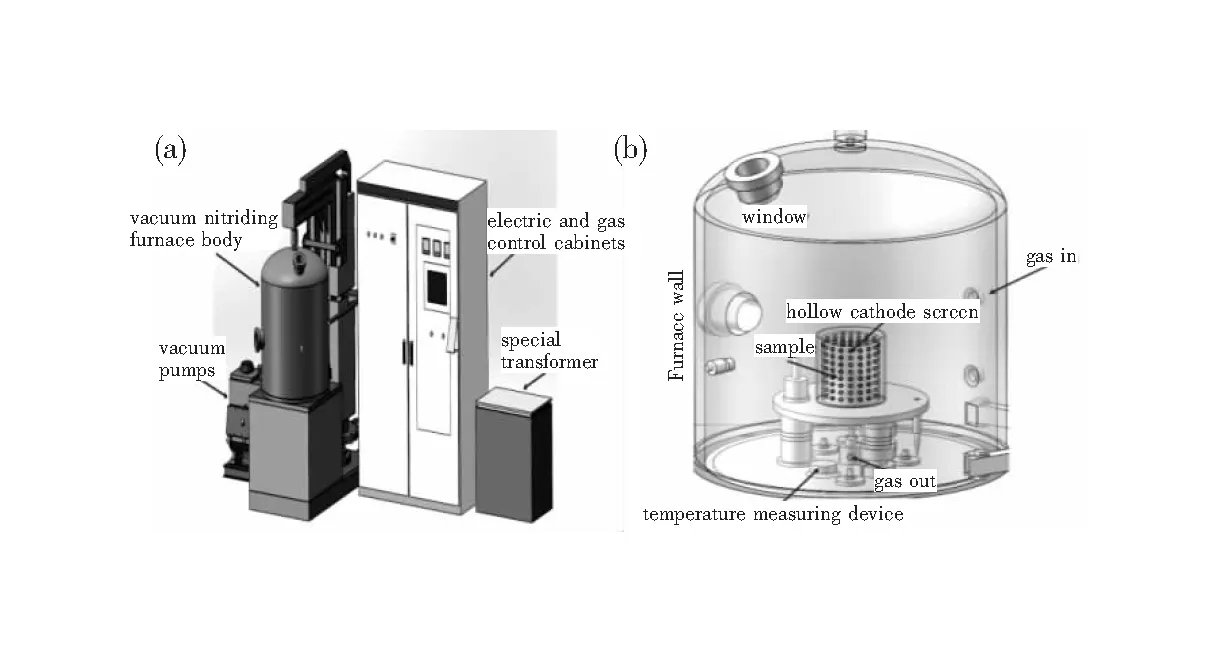

在最近ASPN的研究中发现活性屏的位置对ASPN的渗层质量有显著的影响,远离活性屏的样品硬度相对降低。此外,筛网覆盖的样品区域显示出比孔下明显更强的硬化效果。在渗氮过程中使用了空心阴极效应(HCE),其电流密度大幅度增加,因此活性离子的数量也不可避免的增加[28-31]。有研究表明在CPN工艺中,由于阴极溅射速率较高,γ-Fe2-3N相减少,而γ′-Fe4N相增加;但是在HCPSN工艺中,活性离子在空心阴极表面自由移动并没有在样品表面发生溅射,所以有利于γ-Fe2-3N相的产生。李杨等[32-34]设计了一种新型的空心阴极结构如图4所示,并展示了空心阴极内部和表面周围过渡区域中粒子,发现由于空心阴极的特殊性,大量的电子在电势的作用下在两个阴极板之间进行振荡,所以电子损失低,从而获得高质量的渗氮层。因此HCPSN不同于ASPN,其氮传质机制被称为“溅射-沉积-吸附-扩散”机制。从图5可以看出,TEM测试样品出现了Fe4N和Fe3O4的晶体反射,能量色散光谱分析的结果进一步表明,区域A(图6a)包含Fe、N、O、C和少量Cr(图6c)。沉积层上的铬含量为1.67 %,仅约为AISI 304钢标准含量的1/10。推测了铬主要来自于金属板的溅射。L.Shen等[35]对SS304进行HCPN,发现所有样品中都可以观察到单个晶粒中的滑移带,可能是由于氮扩散到基体中引起晶格膨胀和高压缩应力。而且氮化温度越高,出现滑移带的晶粒数量以及每个晶粒中滑移系统的数量越多。

图4 (a)等离子体氮化实验装置的示意图和(b)三维图的辅助设备Fig.4 (a) Schematic diagram of the plasma nitriding experimental device and (b) the 3D drawing of the auxiliary equipment

图5 (a)横截面亮场透射电镜显微图;(b)选择面积电子衍射模式;(c)沉积层的HRTEM图像(区域A);(d)沉积层的元素组成(区域A)Fig.5 (a)Cross-sectional bright field transmission electron micrograph;(b)select the area electron diffraction mode;(c)HRTEM image of the deposit layer (area A);(d)element composition of the deposit layer (area A)

图6 等离子注入技术设备图Fig.6 Equipment diagram for plasma injection technology

3 (氮)离子注入技术

奥氏体不锈钢由于Cr、Mo、N、Ni含量高,具有高耐点蚀性,但是其在海洋、长期研磨环境下仍不能满足耐蚀性和耐磨性要求。由于氮对不锈钢耐蚀性的影响,氮化对提高不锈钢电化学性能有很大的潜力。氮离子注入技术(PII)设备如图6所示,其不依赖于工艺的温度,在数十纳米深度范围内,可以形成注入改性层,结合辅助加热促进其同步扩散,使其可以在200~450 ℃工艺温度下实现高的渗氮效率[36-37]。同时由于温度场是离子注入和辅助热源共同形成,等离子体基低能氮离子注入可以实现独立控制离子注入能量、注入剂量和工艺温度。其拥有高的工艺稳定性,并且大幅降低装置造价和加工成本,在工业领域取得广泛发展。L.A.Luiz等[38]研究了氮离子注入对不锈钢的腐蚀保护机理,该处理产生了具有高硬度(>1000 HV0.01)和优异耐腐蚀性的不锈钢,钝化膜极化电阻和反钝化电位都得到了提高,对于奥氏体和双相不锈钢,N过饱和引起的S相晶格膨胀有助于N扩散到钝化膜中,形成NH3和NH4+等保护化合物,并增强与Mo的协同机制。E.J.D.M. Pillaca等[39]发现在外部磁场的帮助下PII的注入电流显著增加,因此撞击衬底的离子通量增加。所以E×B场对N注入SS 304是有效的,而注入后形成的S相保证了高硬度和低磨损率。

4 激光辅助离子渗氮

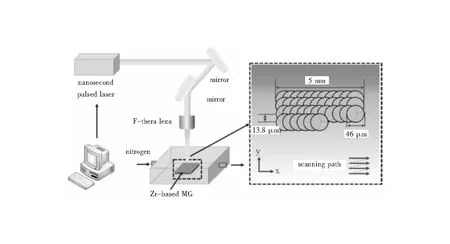

激光表面处理是使用激光束进行加热,使工件表面迅速熔化一定深度的薄层,同时采用真空蒸镀、电镀、离子注入等方法把合金元素涂覆于工件表面,在激光照射下使其与基体金属充分融合,冷凝后在模具表面获得厚度为10~1000 μm具有特殊性能的合金层,冷却速度相当于激冷淬火。在氮气气氛下制备激光氮化表面的激光辐照系统示意图见图7。激光冲击强化可以显著提高表面硬度,减缓横截面硬度的下降趋势。这是由于表面粗糙度的增加,变形层存在明显的缺陷,有利于氮原子的吸附,促进氮原子的扩散,所以氮浓度的升高,提高了表面硬度[40-41]。L.Tang 等[43]研究表明激光冲击(LSP)对等离子渗氮有着显著的增强作用,增强机理示意图见图8,在相同的等离子渗氮条件下,复合层和有效硬化层的厚度可以得到有效改善,其厚度约为传统等离子渗氮的两倍。另外LSP可以使表面粗糙度增加,并且形成200 μm预硬化层,还可显著提高PN处理样品的表面硬度,减缓截面硬度的下降趋势。

图7 在氮气气氛下制备激光氮化表面的激光辐照系统示意图[42]Fig.7 Schematic diagram of the laser irradiation system for preparing the laser nitrided surface under nitrogen atmosphere[42]

图8 激光冲击对等离子体渗氮的增强机理示意图[43]Fig.8 Schematic diagram of the enhancement mechanism of laser impact peening on plasma nitriding[43]

5 电子束辅助离子渗氮

电子束离子渗氮是利用电子束激发等离子体源(EBEP)产生高电流低能电子束,其可以有效地将氮分子解离成氮原子。在EBEP系统中的致密原子氮气氛下,可以对包括不锈钢在内的各种金属进行空间均匀氮化,而不会产生硬质化合物。EBEP处理的样品表面光滑,因为没有离子飞溅,形成了均匀的氮化层,也没有边缘效应。对于奥氏体不锈钢渗氮保持低工件温度是保证不锈钢耐蚀性的关键,因为高温下工件会析出CrN的沉淀,不锈钢的耐蚀性会下降。Saito等[45]运用图9电子束激发等离子体氮化装置,通过对比EBEP氮化、传统离子渗氮和气体碳氮共渗,发现通过EBEP氮化可以获得硬化合物FexN和Fe3C的硬氮扩散层,其最外表面的维氏硬度约为1100 HV,而氮扩散层的深度相对较小。并对三种氮化方法处理后的工件的横截面样品进行了EPMA元素标测,如图10所示。通过线扫描得到铁、铬、氮的深度剖图,可以看出,EBEP氮化后氮气向不锈钢工件扩散10~20 μm,离子氮化扩散30~40 μm,气体渗氮化扩散60~70 μm。随后用XRD法分析了硝化层的化学成分,检测出气体渗氮Fe3C、Fe3N和CrN的高衍射峰,离子渗氮也检测出少量衍射峰。EBEP氮化反应的衍射峰主要表现为Cr0.03Fe0.97,只有CrN的轻微峰。这表明氮主要以原子氮的形式扩散到工件表面,与其他常规氮化处理不同,EBEP氮化处理不会在表面产生铁化合物。I.S.Zhidkov等[46]研究表明,经过EBEP氮化后直接在钢表面上形成的膨胀奥氏体,可以归类为由分散在FeCr-Ni-N基体中的CrN和FexN簇组成的纳米复合介质。

图9 电子束激发等离子体氮化装置示意图[45]Fig.9 Schematic diagram of the electron-beam excited plasma nitriding device[45]

(a) EBEP氮化;(b)离子氮化;(c)气体渗氮图10 工件的断面EPMA线扫描及X射线衍射轮廓图[45](a) EBEP nitriding;(b) ionic nitriding;(c) gas nitridingFig.10 EPMA line scan and X-ray diffraction profile plots[45]

6 低压电弧辅助离子渗氮

低压电弧辅助离子渗氮是为了降低渗氮温度和增加渗氮层厚度,基于低压、高密度等离子源,开发的一种新的等离子渗氮技术,用于奥氏体不锈钢的渗氮。这导致了增强等离子体辅助氮化(PAN)概念的发展。这些技术包括:热离子辅助直流三极管(TAT)布置、等离子体源离子注入(PSII)和热离子电弧放电(TAD)等。这些高密度源的一个共同特点是等离子体产生与衬底表面的分离,以及由“远程”源产生的等离子体,然后送入容纳衬底的处理室。与传统的等离子渗氮相比,这种新的PAN概念提供了实现更大灵活性和控制工艺参数的可能性。在所有新的PAN技术中,低压电弧等离子体辅助氮化工艺具有非常高的氮等离子体反应性和相当低的衬底温度(500~200 ℃),且已应用于奥氏体不锈钢,显微硬度得到显著提高,氮化层厚度达到10~30 μm。W.J. Yang等[47]发现奥氏体不锈钢经过低压电弧辅助离子渗氮后,氮化层主要由膨胀奥氏体(γN)相组成,并含有少量CrN和Fe3N的混合物。在400 ℃下,氮化层的厚度可在1 h内达到15 μm,这是由于该工艺产生的高密度和高能量氮等离子体,显示出极快的氮化动力学。由于样品表面形成的氮超饱和γN相的固溶强化,氮化后316 L的表面显微硬度和耐磨性显著提高。通过扫描电镜图像可以看到明确的致密和连续的硝化层,改性层具有双层微观结构,外为粗硝化层,内为富碳层。高电弧电流会产生更高能量的高密度等离子体,与其他样品相比,95 A样品的碳扩散更明显,导致富碳层略厚,如图11所示。

(a)55 A;(b)70 A;(c)85 A;(d)95 A;(e)磨损率图11 在不同电弧电流下硝化样品的横断面扫描电镜图像以及不同电弧放电电流下的316 SS样品的磨损率[47](a)55 A;(b)70 A;(c)85 A;(d)95 A;(e)wear rateFig.11 Cross-sectional SEM images of nitrification samples at different arc currents and the wear rate of 316 SS samples at different arc discharge currents[47]

7 结语及展望

在核电及高端装备领域,奥氏体不锈钢在高温、高辐射条件下经过传统的渗氮技术处理仍然容易出现表层硬度、渗层不均匀和边缘效应等问题,本文通过对活性屏离子渗氮、空心阴极辅助离子渗氮、激光辅助离子渗氮、氮离子注入渗氮、低压电弧辅助渗氮以及电子束辅助渗氮技术进行研究 ,发现S相的形成可以显著提高样品的表面硬度、耐磨和耐蚀性,但对S相的形成机理以及形成S相最适宜的条件和渗氮方法仍需进一步研究,对渗氮方法的改进和创新仍需努力。