GCr15轴承钢表面NbC渗层的耐磨与耐蚀性研究

宗晓明,张亚楠,杨尚矗

(中航光电科技股份有限公司,河南 洛阳 471003)

表面处理技术是增强零件耐磨损或耐蚀性能的最常用方法之一。金属基体表面硬质渗层可通过物理气相沉积、化学气相沉积、离子溅射等多种方式获得,成本一般较高[1-4]。热反应扩散(TRD)技术是一种成本较低的渗层技术,一般通过固态渗或盐浴的方式进行[5-7]。在TRD处理过程中,基体中的C或N元素向表面扩散,与渗剂中的碳化物或氮化物形成元素(如V、Nb、Ti、Ta、Cr层)反应,在基体表面形成致密的渗层,该渗层一般具有较高的硬度,并且与基体间结合力良好,具有较好的应用前景。

碳化铌(NbC)渗层可通过盐浴工艺获得,该渗层是由基体中的C与盐浴中溶解的Nb直接结合形成的。除了高硬度外,NbC还具有高的韧性和刚度、极高的熔化温度(3873 ℃)和化学稳定性[5-9]。

以往关于热反应扩散渗层的研究大多集中在力学、磨损及生长动力学方面,对其电化学性能的研究较少。本研究以GCr15轴承钢为基体材料,在其表面采用TRD盐浴法制备NbC渗层,并对渗层的摩擦及耐蚀性能进行了研究,为该技术在轴承钢领域的应用提供借鉴。

1 试验材料与方法

试验材料GCr15轴承钢的化学成分为(质量分数,%):0.95~1.10 C、0.15~0.35 Si、0.25~0.45 Mn、0.03 P、0.025 S、1.35~1.65 Cr、其余为Fe。采用线切割方式加工成20 mm×20 mm×3 mm的试样,经600目砂纸研磨,并用乙醇清洗后备用。渗铌处理盐浴成分为:铌铁5%(其中铌含量为65%,粒径为150目)、铝粉3%、四硼酸钠(Na2B4O7.10H2O)92%。

TRD渗铌处理在盐浴坩埚炉中进行。将四硼酸钠在不锈钢干锅中熔融,随后添加铝和铌铁,其中铝的作用为还原剂,铌铁为渗铌来源。当温度达到1000 ℃时,将GCr15轴承钢试样放入不锈钢坩埚中,处理时间达到4 h后,将试样取出,并直接在油浴中淬火。

通过X射线衍射仪、扫描电子显微镜、显微硬度计、摩擦性能试验机和腐蚀测试仪对所制备的涂层进行测检。检测前,在沸水中清洗样品,并用细砂纸清理试样表面的盐浴黏着物。对样品表面进行X射线衍射(XRD)分析,扫描角度为30°~100°。采用LEO 440扫描电子显微镜对NbC涂层的横截面进行观察。摩擦试验时,采用直径为25.4 mm的GCr15钢球作为对磨材料,钢球硬度约为600 HV,转速为500 r/min,载荷分别为665、1459和1826 g(6.65、14.59和18.26 N)。对于三种研究荷载,球体压在NbC试样上的平均赫兹接触应力计算为360、470和500 MPa。通过电位极化试验进行耐蚀性能测试,所用电解液为3.5 % NaCl水溶液,以1 mV/s的扫描速度获得极化曲线,试样暴露于盐溶液的面积约为0.5 cm2。

2 结果与分析

2.1 渗层金相组织和X射线衍射分析

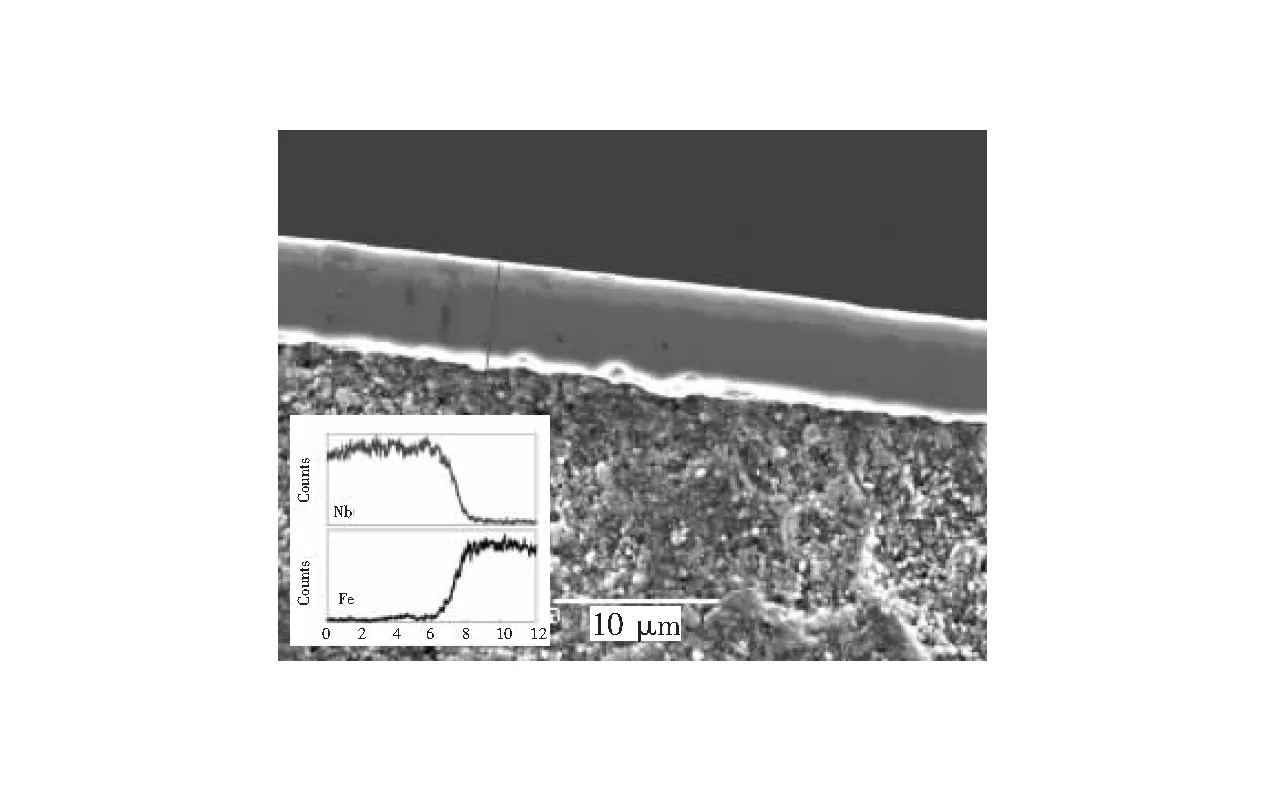

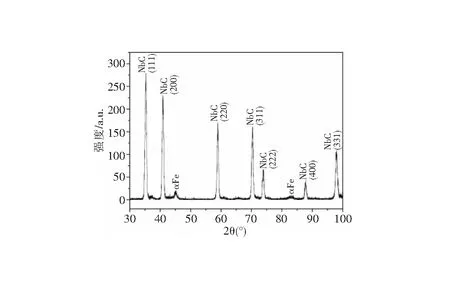

图1为试样截面的SEM形貌及沿厚度方向EDS线扫描元素分布情况。由图1可知,在基体表面形成了连续的渗层,渗层与基体交接面光滑,同时渗层中可看到微小的孔隙。从表面到内部,Fe元素含量上升,Nb元素含量下降,在渗层与基体的交界面出现了突变。采用扫描电镜自带刻度对渗层厚度进行了测量,渗层厚度为6 μm,渗层下部为典型的马氏体组织。图2为渗层表面的X射线衍射图谱,渗层表面的相组分为NbC。

图1 GCr15轴承钢表面NbC渗层的截面形貌及元素分布情况Fig.1 Cross-section morphology and element distribution of NbC layer on the surface of GCr15 bearing steel

图2 GCr15轴承钢表面渗层的X射线衍射图谱Fig.2 X-ray diffraction pattern of layer on the surface of GCr15 bearing steel

2.2 磨损性能

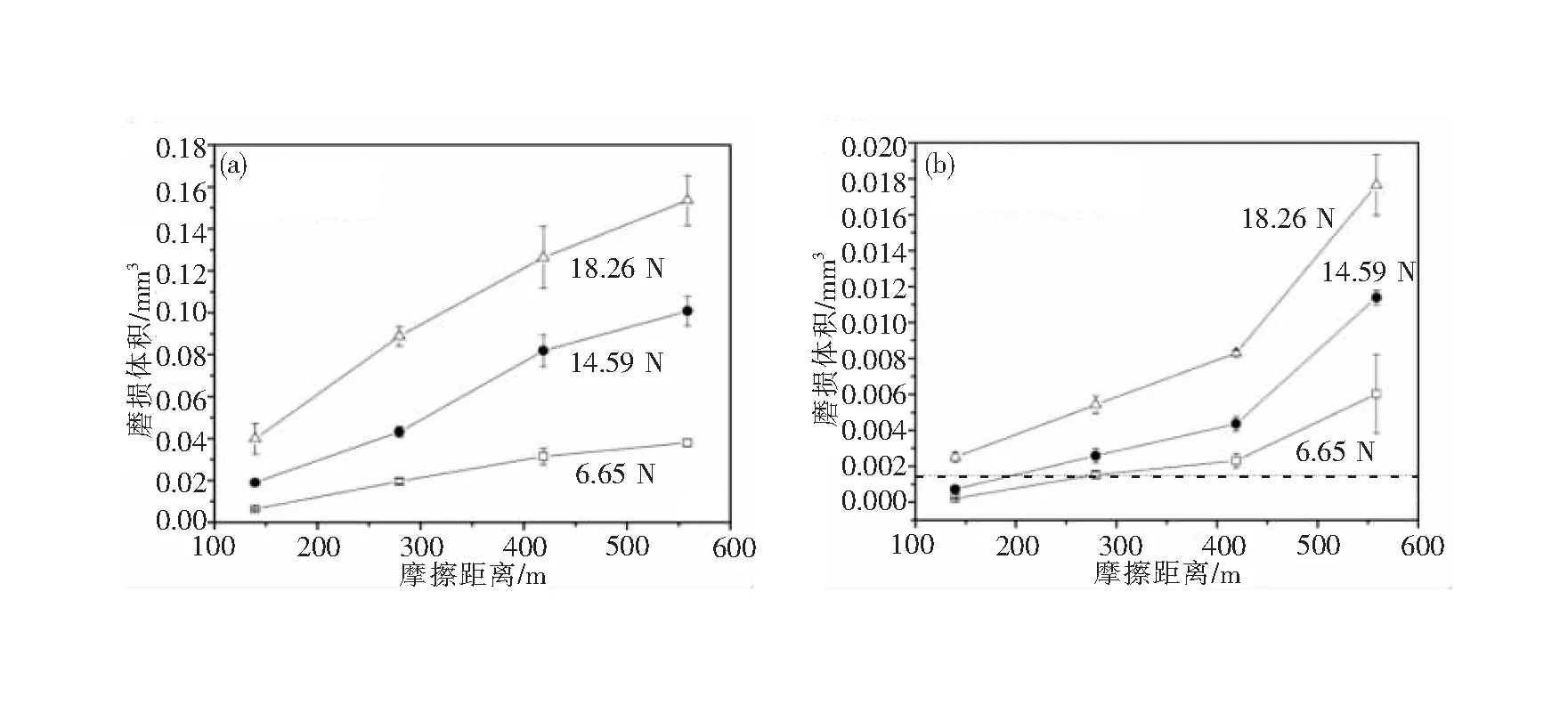

图3(a)、3(b)为GCr15轴承钢基体及渗Nb处理后,试样在三种不同载荷条件下磨损体积与摩擦距离的关系。由图3(a)可知,GCr15轴承钢基体的磨损量随外加载荷的增加而增加,并且磨损体积随摩擦距离的增加而增加,施加载荷越大,磨损越严重。由图3(b)可知,GCr15轴承钢表面渗Nb处理后,随外加载荷的增加,磨损体积也增加,但与基体相比,在相同条件下磨损大幅下降。渗Nb处理后,当磨损距离超过420 m时,磨损量大幅上升。图3(b)中虚线为开始出现渗层磨透的位置,经理论计算,在该位置的磨擦痕迹宽度为 0.787 mm。在三种载荷条件下,虽然渗层磨透的试验距离不同,但都出现了NbC渗层磨透现象。其中,在18.26 N载荷条件下进行磨损试验,渗层在短时间内便发生破坏;但在NbC渗层破裂后,渗层仍然保持了良好的耐磨性,直到磨损测试420 m时磨损发生大幅上升为止。这是因为在渗层局部出现磨透后,大部分负载仍由硬质NbC承受,随着基材暴露在外,磨损逐渐增加。本试验是在干摩擦条件下采用不同载荷进行试验的,来自接触区域的磨屑是造成磨损的主要原因。磨损颗粒在测试过程中附着在球表面上,产生切削作用,由于Nbc渗层具有比基体高得多的硬度,可以有效地减轻磨损。

(a)GCr15轴承钢基体;(b)渗Nb处理后图3 不同载荷条件下磨损体积随摩擦距离的变化(a)GCr15 bearing steel substrate; (b)after Nb infiltration treatmentFig.3 Change of wear volume with friction distance under different loads

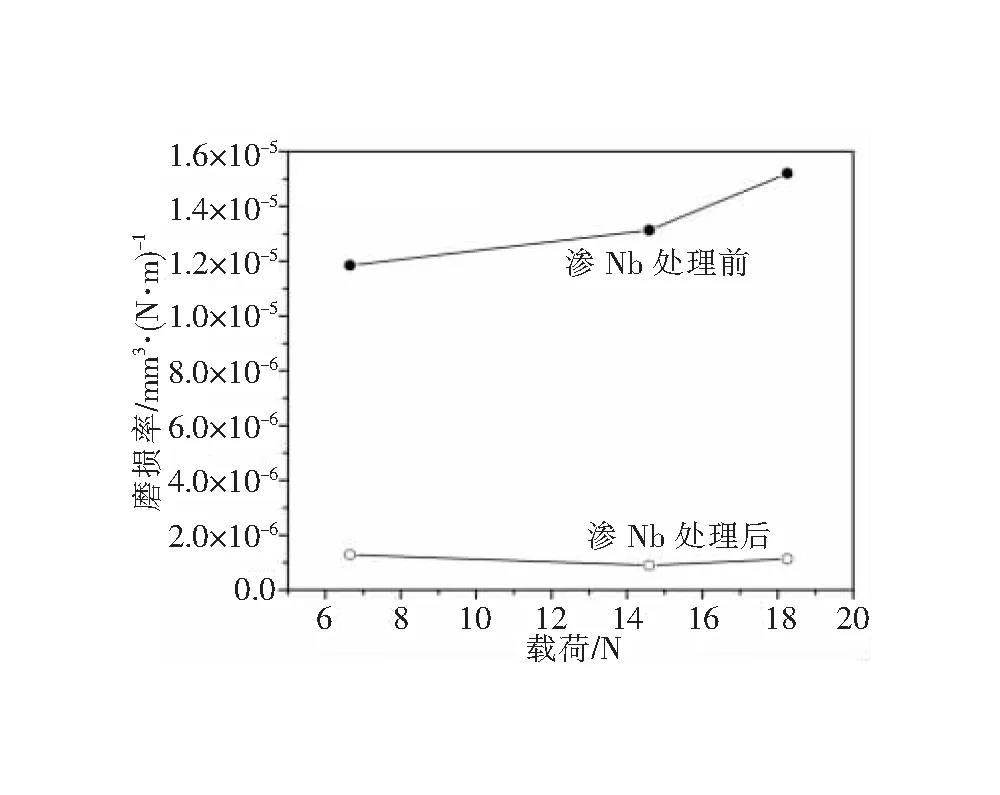

图4为GCr15轴承钢基体及渗Nb处理后磨损率随载荷的变化情况。由图4可知,渗Nb处理后样品的磨损率大幅下降。根据载荷的不同,磨损率变化范围为0.9×10-6~1.3×10-6mm3/N·m,与渗Nb处理前的1.2×10-5~1.5×10-5mm3/N·m相比,提升了10倍左右,这是因为在表面形成了高硬度和高耐磨性的NbC渗层。

图4 渗Nb处理前后磨损率随载荷的变化Fig.4 Change of wear rate with load before and after Nb infiltration treatment

2.3 耐蚀性能

图5为GCr15轴承钢基体及渗Nb处理后电位动力学极化曲线,该曲线包括阴极和阳极区域。由图5可知,在负(阴极)电位下,两条曲线很接近;随着电位上升到正(阳极)电位时,NbC渗层的极化曲线向更高电位移动,耐蚀性得到提升;但当阳极电位升高至大于250 mV时,两条曲线再次接近。因此,电位低于250 mV时,NbC渗层改善了GCr15轴承钢的耐蚀性。

图5 渗Nb处理前后电位动力学极化曲线Fig.5 Potentiodynamic polarisation curves before and after Nb infiltration treatment

3 结论

1)采用盐浴渗Nb的方法,可以在GCr15表面获得均匀的NbC渗层。

2)渗层由立方NbC组成,在NbC渗层下方未检测到明显的脱碳现象。

3)渗Nb处理后,GCr15轴承钢的耐磨性大幅提升,磨损量随载荷的增加而增加,与基体材料相比,耐磨性提升了10倍。

4)耐蚀性试验结果表明,电位低于 250 mV时,渗Nb处理后GCr15轴承钢的耐蚀性得到提升。