基于卷积稀疏组合算法的轴承性能衰减评估

韩 波,章荣丽

(1.商洛学院 数学与计算机应用学院,陕西 商洛 726000;2.秦岭康养大数据陕西省高校工程研究中心,陕西 商洛 726000)

0 引言

轴承是机械设备中最核心的零部件之一,由于轴承的工作周期长且在工作中承受巨大的挤压力,因此容易损坏[1]。有相关数据统计:在旋转机械中有近30%的故障来源于轴承,一旦轴承发生故障或断裂将直接导致设备抛锚或引起生产线停工,甚至会威胁到操作者的人身安全。轴承在出现性能衰减或发生故障前会出现一定征兆,通过对轴承性能的评估可以相对准确地掌握轴承的工作状态[2],并采取相应预防措施避免由于轴承损坏而出现突发状况。评估轴承的工作状态或对轴承是否存在故障进行在线诊断,都要基于传感器获取到轴承工作中的各种状态信息,具体包括振动信号[3]、声学信号[4]、温度信息[5]等,再通过对轴承工作状态信息的分析最终判断出轴承的性能是否已经出现了衰减。在轴承性能的评估过程中故障特征提取是应用最为广泛的方法之一,与故障诊断不同对轴承性能衰减的评估不仅要判断出轴承是否出现了异常,还要对轴承性能退化的程度进行分析和判断,因此对轴承性能衰减评估的难度更大。文献[6]提出一种基于信号频域分析的特征提取方法,根据传感器提取信号的峰值、峭度值评估出轴承性能衰减的程度。但该种评估方案的缺点是基于故障信号的单个或少量几个特征,无法全面、准确和有效地评估出轴承的真实状态;文献[7]提出一种基于PCA(主成分分析)的评估方法,先对采集到的高维轴承故障信号进行降维和降噪处理,再得到轴承工作中的表征状态值进而实现对轴承状态的评估。PCA评估方法主要采用特征融合的方式进行评估,优势在于无需进行复杂的参数优选,计算复杂度相对较低。但该种方法更适合于对线性信号的评估和分析,如果故障集较为复杂、规模较大或存在典型的非线性特征,评估的准确率和可靠性将有所降低由此可见,现有评估方法的绝大多数已设置特征有效性,只针对特定应用信息或数据,其使用片面性过强,且可迁移性水平较差。在特征值提取的过程中,系数指标计算流程过于繁琐,导致数据可计算性性能持续下降。这些特征参量虽具有一定强度的泛化处理能力,但在没有明确先验知识的情况下,并不能描述出原事物的显著特征[8]。

而随着卷积神经网络的出现,稀疏组合算法逐渐取代了传统的手工设置特征方法,且已经被广泛应用于数据分类、信息识别等多个领域之中。在卷积神经网络中,稀疏节点始终保持组合排列的存在形式,卷积层结构可从卷积核中直接分理出后续评估处理所需的实际信息参量,并自动对这些特征值进行分类,从而对网络组合权值进行调整,得到一个相对完整的复杂网络拟合数据训练模型[9-10]。以往进行轴承性能衰减评估的研究需要以全寿命周期参考数据作为支持,此方法不能利用数学模型对数据信息进行采集,且轴承设备的实用寿命相对较长,在采集全寿命周期参考数据时不仅需要耗费大量时间,也会因人为设定参数的影响,造成评估结果可解释性交叉的情况,这也无形当中增加了综合性评估成本。而在卷积稀疏组合算法的作用下,轴承设备的全寿命周期数据采集压力不断减小,各指标也不再对轴承性能的退化表现能力造成影响,随着衰减自相关函数的完善,谱相关密度估计值具备了较强的一致性,这也大大减轻了轴承性能衰减评估所面临的数据计算与数据处理压力。

1 基于卷积稀疏组合算法的轴承性能识别

针对轴承性能识别的具体需求并利用深度学习算法的优势,本章引入卷积稀疏组合算法,分别从卷积神经网络框架、稀疏组合子采样层、稀疏判别准则三个方面展开研究,以提升对轴承新能评估的准确性和可靠性。

1.1 卷积稀疏组合算法的总体框架

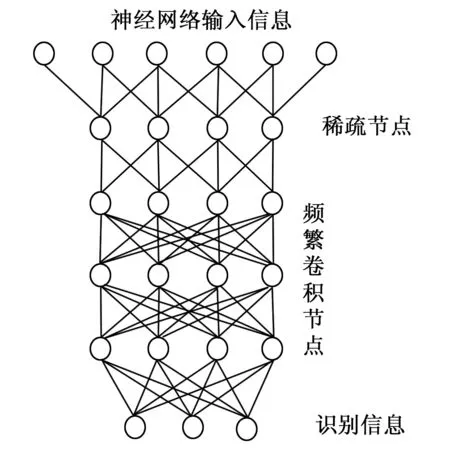

卷积稀疏组合算法的总体框架是一个极为稳定的信息识别结构,在多个层级节点的共同作用下,输入信息可经过多次转换,从而成为稀疏组合算法所需的应用信息参量。卷积稀疏组合算法总体框架基于卷积神经网络模型设计而成,在框架设计上卷积神经网络框架与普通神经网络框架类似,都由输入节点、过渡节点、输出节点共同组成,但卷积稀疏组合框架在数据集训练效率和框架总体性能等方面,做了进一步的优化和增强。其中,输入节点能够顺应稀疏组合算法的执行需求,对相关轴承性能信息进行提取[11]。过渡节点则包含稀疏节点和频繁卷积节点两类,前者在对应轴承性能信息的同时,为稀疏组合算法提供所需的传输数据参量,后者则主要负责对轴承性能信息进行深度的转化与处理。输出节点与轴承性能输出信息对应,能够反映卷积神经网络框架内稀疏组合算法的进行过程,且通常情况下,所输出信息中包含的全部数据参量都能与原始输入信息保持一一对应关系[12]。

图1 卷积神经网络框架示意图

采用了稀疏节点和频繁卷积节点的组合方式,优势在于结合了稀疏节点在参数选择和阈值设定方面的优势,有助于避免参数集过大和神经参数优选过程过于复杂,而导致训练过程中出现模型梯度膨胀和梯度消失的异常状态;频繁卷积节点的设计优势在于显著提升对复杂多元异构数据集的训练能力。卷积神经网络的隐含层节点仅与相邻两层隐含层的节点相邻,同一层节点之间不存在相互干扰的情况,频繁卷积层的复杂程度依据输入故障集的复杂程度而定,且与稀疏节点的数量及层次相匹配。

1.2 稀疏组合子采样层

(1)

输入的故障信息先进入到稀疏子采样层,模糊滤波器根据采样频率,可以滤除系统噪声和环境噪声的干扰。在稀疏节点的分类优选下不同的故障类型被预分类,而且不会增加模型和子采样层的复杂度,缩放因子p实现了对输入故障集的预处理和分类,有助于提升卷积层对数据集训练性能和训练效率。

1.3 轴承性能稀疏表示判别准则

通常情况下,轴承性能稀疏判别分类采用卷积组合的最小恢复残差机制,即所有待测样本数据都会在衰减评估过程中被归为残差值最小的那一类组合条件。在稀疏组合子采样层的支持下,卷积神经网络的构建不再完全遵照最小分类准则,而是可以依照不同残差指标的性能统计结果,确定判别时的近似性能数据误差,从而减小最终的信息疏离程度[15]。在对待不同的轴承性能衰减参量yi(i=1,2,…,n)进行稀疏分类时,将计算所得的卷积组合残差值按照从小到大的顺序进行排列,并按照排序所获的先后次序条件对这些系数值进行衰减性能投票,其中残差值越小的系数所获得的投票量就越大,残差值越大的系数所获得的投票量就越小,而当实际数值指标超过一定的次序量后,投票值则直接归为0[16]。设xi(i=1,2,…,n)代表与轴承性能衰减参量yi(i=1,2,…,n)匹配的卷积神经网络组合节点系数,联立公式(1),可将轴承性能稀疏表示判别准则定义为:

(2)

其中:β为卷积神经网络中的近似性能数据误差值,u1,u2,…,un为n个不同的投票量系数i取值条件。当输入卷积神经网络的故障集进入到频繁卷积层后,样本的分布特征具有较强的随机性,为了更加准确地提取到不同故障类型的特征,并通过数据融合的方式综合评定出轴承的工作状态和使用寿命,还要对随机生成的大量训练样本及样本标签进行对应的线性插值,便于实现对输入样本的均衡比对。但在线性插值后,对故障集训练过程会产生冗余的虚拟样本,并增加了参数选择的复杂度及可能会降低数据集的训练效率。此时,可以利用卷积稀疏组合算法调整激活函数的有效阈值控制区间和学习率,与其他的数据增强算法不同,稀疏组合的采样方式不会增加神经网络模型的复杂度,还可以让卷积神经网络的隐含层学习训练规律,同时降低系统存在的泛化误差。

2 轴承性能衰减评估策略

在卷积稀疏组合算法的约束下,轴承性能衰减具有典型的循环平稳性特征,因此,在对其进行评估时,必须提出更具有针对性的处理方法,且必须对轴承设备自身的性能衰减行为进行准确定义。所谓轴承性能衰减是设备元件自身所具备的性能变化行为,通常情况下,不同节点处的轴承性能衰减程度也会有所不同[17]。因此,选取多个节点处的轴承性能衰减特征作为数据来源,对其进行均值求取处理,将计算所得数值作为核心性能衰减指标,并规定该数值量始终存在于轴承元件的中心位置处[18]。假定任意选定的s1,s2,…,sn为所选取的n个不同节点处的轴承性能衰减特征值,且这些数值指标间的组合方式始终满足卷积稀疏算法,基于此可将计算所需的核心轴承性能衰减特征值表示为:

(3)

若规定Rs代表轴承性能衰减特征的定义结果,则在衰减系数为λ的情况下,可将Rs定义式描述为:

(4)

2.1 衰减自相关函数

轴承衰减自相关函数是一个以评估时间和衰减频率为变量条件的二元函数,在已知性能衰减定义结果的情况下,遵循中心衰减节点处的卷积稀疏组合算法,就能得到最终的函数计算结果[19]。

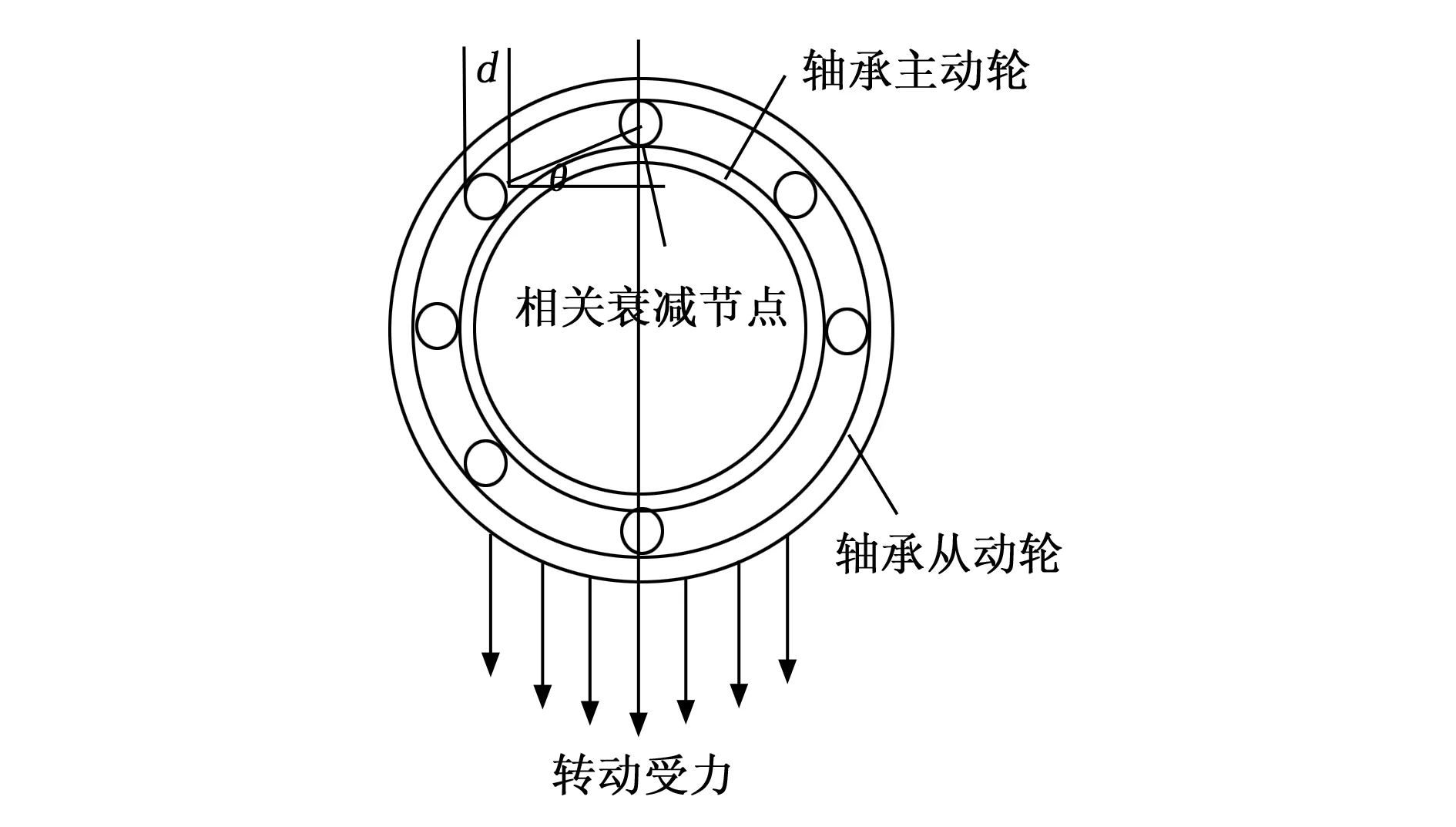

图2为一个标准的轴承元件示意图,在其转动过程中,外界受力的施加方向始终为竖直向下。而随着外力作用的影响,主动轮首先进入转动状态,在惯性作用下,从动轮也逐渐进入转动状态,但其实际转速始终低于主动轮[20]。衰减节点存在于主动轮、从动轮之间,由其原地旋转所产生的外力衰减作用,即为轴承性能的衰减结果。设轴承相关衰减节点的直径为d,外界转动受力为F,联立公式(4),可将轴承元件的性能衰减自相关函数定义为:

图2 轴承示意图

(5)

其中:θ为相邻衰减节点圆心延长线间的物理夹角,D为转动受力的力臂,kmin为最小的转动动量,kmax为最大的转动动量。

2.2 谱相关密度估计

(6)

2.3 评估平稳性分析

在已知谱相关密度条件的情况下,评估平稳性成为衡量轴承性能衰减评估可靠性的关键性系数指标,若将卷积稀疏组合算法的作用能力考虑在内,则可认为一切影响轴承应能的参考数值量,都属于评估平稳性分析的范畴之中。根据轴承结构体的振动循环平稳特征可知,在其性能衰减的过程中,轮状组织、衰减节点的转动方向均保持不变,因此可以此条件作为评估平稳性分析方程建立的数值参考依据。规定+ϑ代表轴承结构体的转动正方向,-ϑ代表轴承结构体的转动负方向(不同结构元件的转动方向可用下角标1、2、……进行区分),设2φ代表轴承性能的直衰周期,联立式(6),可将轴承性能的衰减评估平稳性分析结果表示为:

(7)

其中:k为轴承性能指标在单位时间内的行为化衰减特征值,σmin为最小的极限衰减幅度值,σmax为最大的极限衰减幅度值,+ϑ1为轮状组织的转动正方向,+ϑ2为衰减节点的转动正方向,-ϑ1为轮状组织的转动负方向,-ϑ2为衰减节点的转动负方向。基于上述理论依据,以评估平稳性分析结果作为考核轴承性能衰减评估情况的关键判别条件,若计算结果在合理偏差范围内,则认为该评估方法有效,否则则可重新选取数值参量进行二次评估与计算。

3 实验部分

轴承性能衰减与性能退化指标是造成轴承性能出现衰减情况的重要数值条件,由于这些指标受到外界条件的干扰性相对较小,故常被用作仿真实验的参考数值。

3.1 实验设置与数据集的构建

以旋转风机设备的轴承性能评估为例进行仿真研究,在实验过程中轴承主动轮、从动轮间始终存在2%的物理滑动,且轮体共振频率基本保持为2 000 Hz,调制幅值参量,使其至于0.15~2.15之间来仿真轴承运行状态的恶化。图3为调制幅值等于1时,轴承性能退化指标受人为设定参数的影响情况(已知调制幅值等于1是轴承性能衰减的起始状态,在该情况下,退化指标受人为设定参数的影响最轻,可基本忽略)。

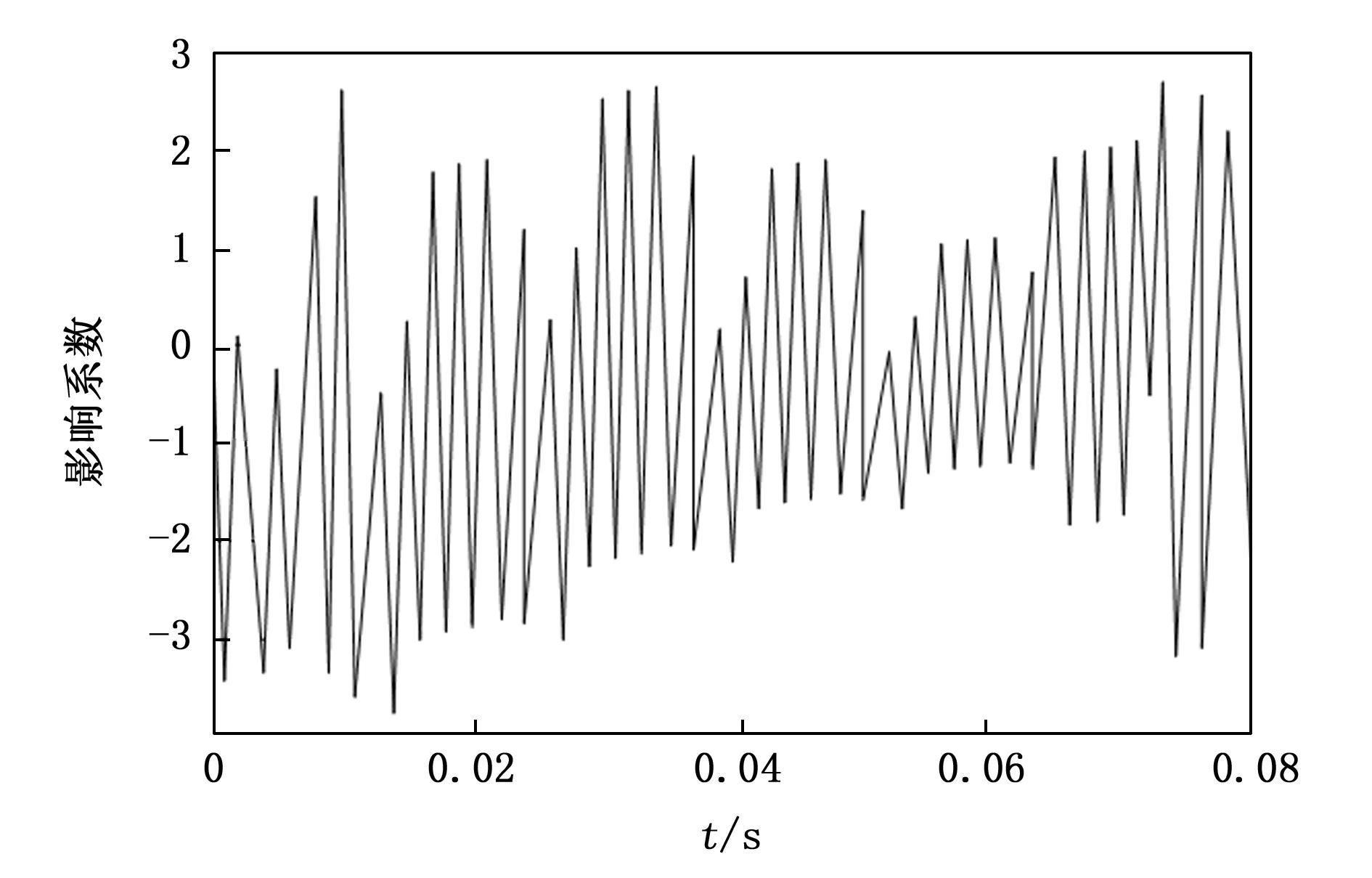

图3 时域波形(1)

分析图3可知,当调制幅值为1时,轴承性能退化指标受人为设定参数的影响情况较为严重,在正向变化时,其时域波形的影响系数逐渐向着物理数值“3”靠近,而在负向变化时,其时域波形的影响系数已经超过物理数值“-3”,且在整个实验过程中,时域波形的覆盖面积始终相对较广,正负方向上也均有体现。

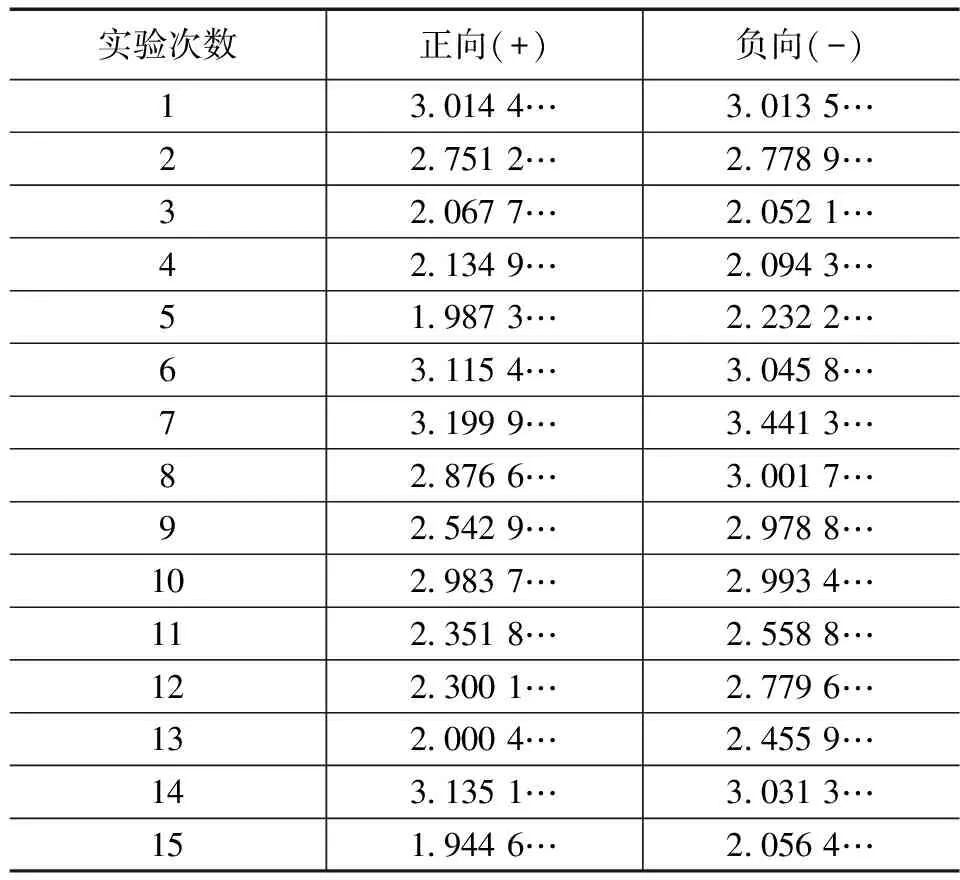

表1为调制幅值等于1时,轴承性能退化指标的评估结果可解释性强度。

表1 时域波形的可解释系数(1)

分析表1可知,在调制幅值等于1的情况下,时域波形可解释系数在正、负两个方向上基本保持相对对应的存在状态,且其变化趋势也能够与时域波形保持相互对应的形式,大体上也满足覆盖面积大、波动频率强的变化趋势。因此,在起始条件下,轴承性能衰减特质受人为设定参数的影响大、评估结果可解释性弱,调制幅值的数值水平虽相对较低,但其可忽视性影响依然会带来较为不理想的实验效果,故可认为该项评估手段不能起到维护轴承性能衰减机制、延长设备元件实际使用时长的作用。

在调制幅值分别为1和为2的条件下分别采集的1 000组故障数据,并分别将1 000组数据分成10组,各组故障集的影响系数分布范围如表2所示。

表2 故障数据集的影响系数分布情况

以分析调制幅值在1和2的情况下,均满足时域波形的控制要求,将2 000组数据作为评估轴承故障性能是否衰减的基础数据。

3.2 卷积稀疏组合方法的评估性能分析

调试实验主机,将卷积稀疏组合方法导入仿真实验环境中,再次导出调制幅值的各种参量,使其与上述实验的物理数值结果相等。实验调试过程中,为避免轴承性能退化指标选取结果收到算法程序的影响,在编写卷积稀疏组合算法时应遵循以下语句条件:

Start//;

MicroBlog/.project;

settings/org.eclipse.wst.common.component;

body style="overflow-y:hidden";

onmouseover="this.style.backgroundColor=' FFFFFF'";

window.event.returnValue=false;

window.event.returnValue=false onselectstart=event.;

frameborder=false scrolling="auto" ;

meta http-equiv="Expires" CONTENT="0";

a href="#" target="_self";

td style="word-break:break-all";

select name="select" ;

param name="wmode" value="transparent";

Script Language="JavaScript">;

End//;

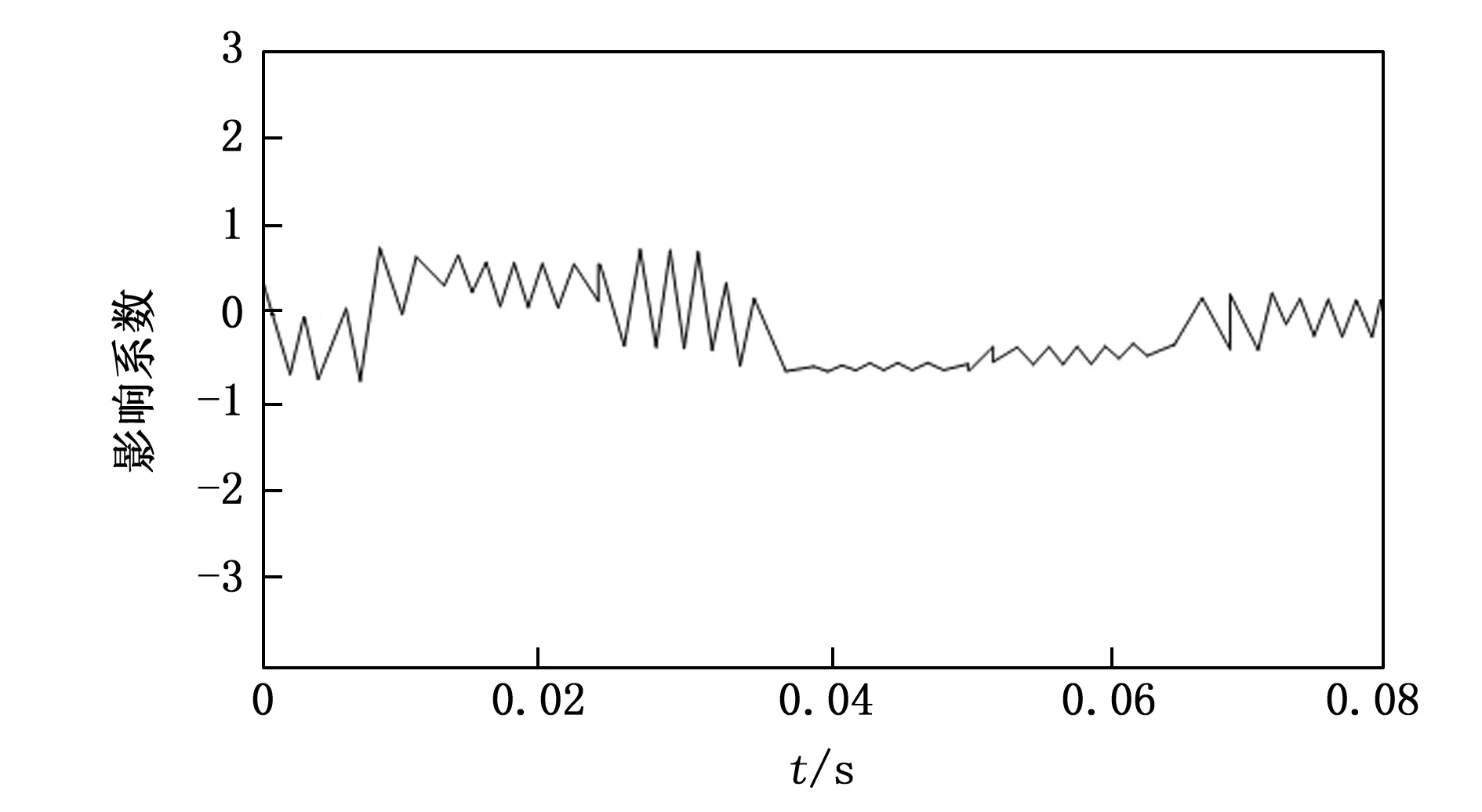

图4为调制幅值等于2时,轴承性能退化指标受人为设定参数的影响情况(已知调制幅值等于2是卷积稀疏组合算法作用下轴承性能衰减的起始状态,在该情况下,退化指标受人为设定参数的影响最轻,可基本忽略)。

图4 时域波形(2)

分析图4可知,当调制幅值为2时,轴承性能退化指标受人为设定参数的影响情况较轻,在正向变化时,其时域波形的影响系数最大值始终不会超过物理数值“1”,在负向变化时,其时域波形的影响系数最大值始终不会超过物理数值“-1”,且在整个实验过程中,存在固定时间区间,使人为设定参数对轴承性能退化指标的作用影响只具备单一的数值变化方向,整体覆盖面积也始终相对较小。

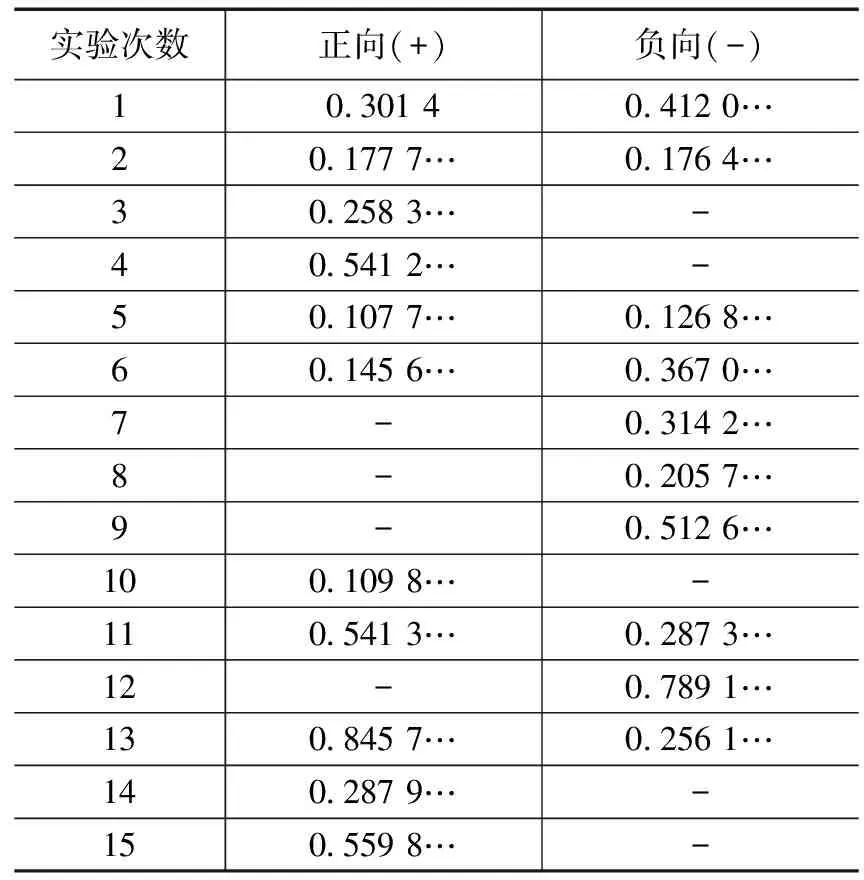

表3为调制幅值等于3时,轴承性能退化指标的评估结果可解释性强度。

表3 时域波形的可解释系数(2)

分析表2可知,在调制幅值等于2的情况下,时域波形可解释系数在正、负两个方向上并不能保持完全对应的存在状态,某些时间节点处,可解释系数只在单一方向上具有变化能力,整体数值覆盖情况能与时域波形保持一致,但波动性却相对较差。在卷积稀疏组合算法作用下,轴承性能衰减特质受人为设定参数的影响小、评估结果可解释性强,调制幅值的数值水平较低,其影响确实可以忽略不仅,故可认为该项评估手段能够起到维护轴承性能衰减机制、延长设备元件实际使用时长的作用。

3.3 各算法评估预测结果对比

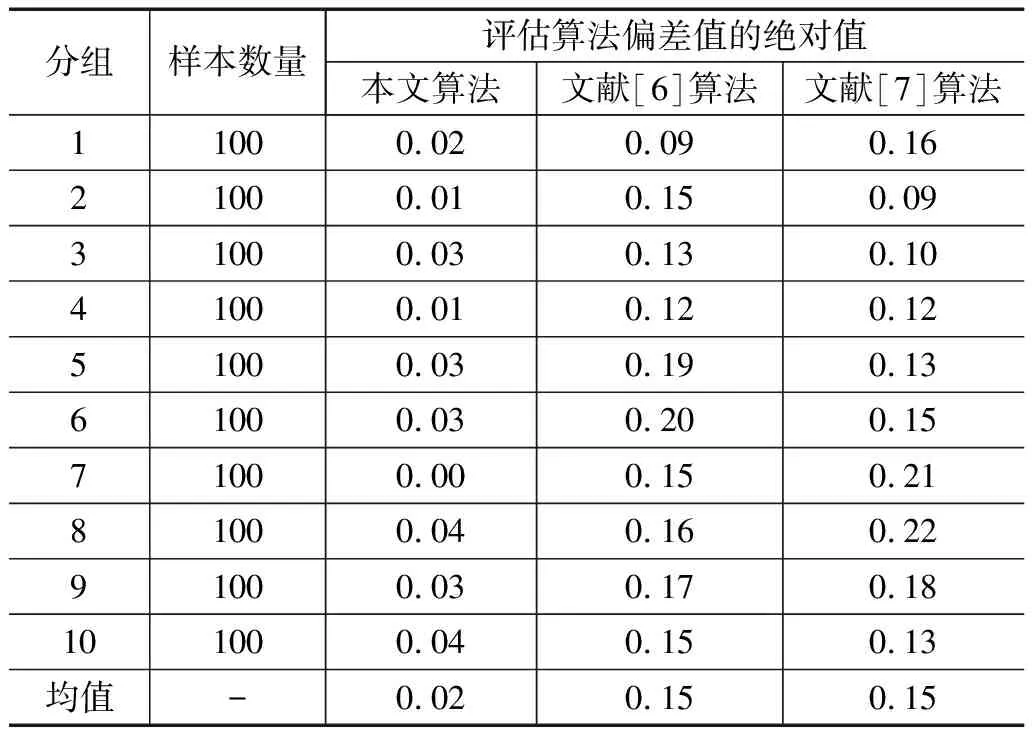

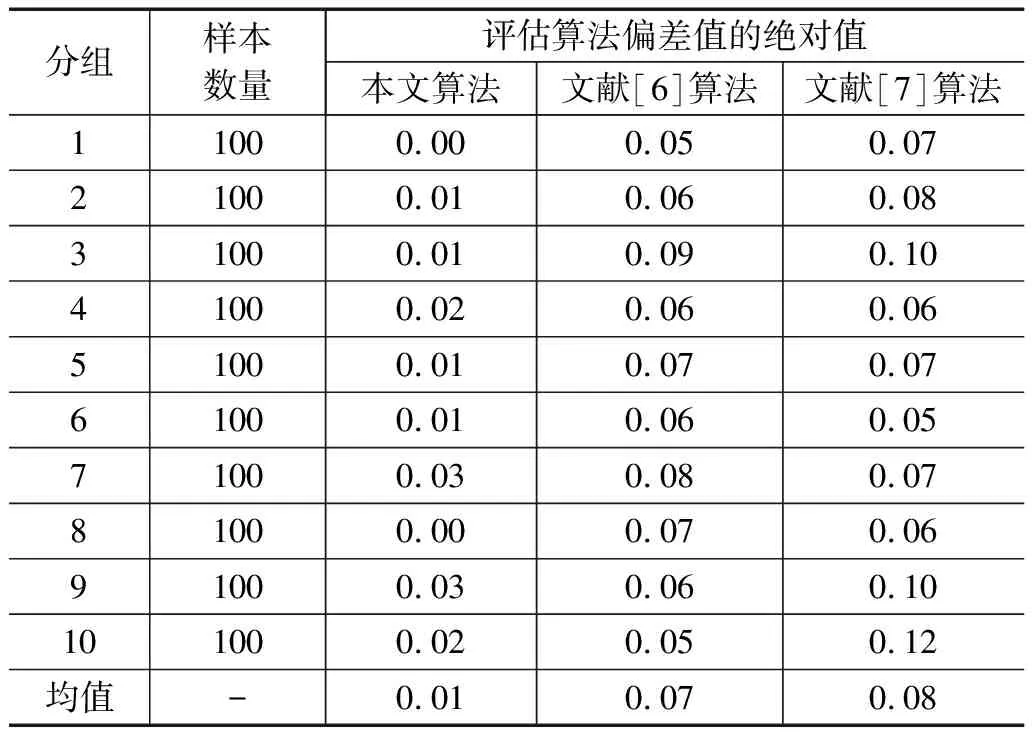

为进一步验证本文提出卷积稀疏组合算法对于轴承性能评估的精度及评估误差,对所构建的故障集进行评估验证,同时引入了文献[6]和文献[7]两种传统评估方法参与对比。当调制幅值为1时和为2时,各算法的评估结果与轴承实际性能衰减的偏差值统计,分别如表4和表5所示。

表4 调制幅值为1值各算法评估与真实性能衰减偏差

表5 调制幅值为2值各算法评估与真实性能衰减偏差

对比分析结果显示:不论当调制幅值为1时或者为2时,根据对每组故障数据的评估结果可知,本文提出的卷积稀疏组合算法的各组平均评估偏差为0.02和0.01,要明显小于两种传统评估算法的评估偏差(文献[6]在两种调制状态的与理论值的偏差值分别为0.15和0.07;文献[7]在两种调制状态下与理论值的偏差值分别为0.15和0.08)。这表明本文算法对故障数据集的训练能力更强且精度更高,能够充分提取到故障集中包含的细节特征,并根据对特征的评估判定轴承的实际性能状态。

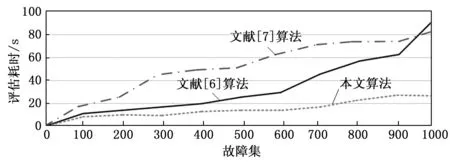

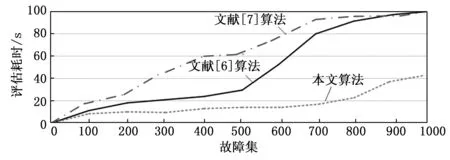

由于滚动轴承的工作周期较长,通过不间断监控所采集到的故障集规模较大,因此对算法的效率要求也较高。本文算法的优势在于将深度卷积网络训练能力强和稀疏分解算法参数优选效率高的优点进行了有机结合,因此也能够提升和改善传统算法无法保障数据训练效率,性能衰减评估时间过长的弊端。仍旧以3.1节所构建的故障数据集为例,分别在调制幅值为1和为2的两种状态下,观测各算法的数据评估效率变化情况,如图5和图6所示。

图5 调制幅值为1时值各算法评估效率对比

图6 调制幅值为2时值各算法评估效率对比

在初始状态下由于数据集的规模较小,各算法的数据处理效率差距较小,而当数据集的规模不断增大传统评估算法的耗时开始增加,尤其是当故障集的规模超过500时文献[6]和文献[7]的评估耗时增长较快,这表明传统算法在应对相对较大规模的性能衰减评估数据集时数据训练能力不足;而本文基于卷积稀疏组合算法的评估方案在应对较大规模的故障集时性能未出现严重衰减,评估耗时也没有出现较大幅度的增长。

4 结束语

对轴承的性能衰减状态和剩余使用寿命进行相对准确的评估,既能够避免轴承出现突发故障而给企业造成巨大损失,还能够充分发挥出轴承的使用价值,避免造成更多的资源浪费和重复投入。但现阶段传统轴承性能评估方法多基于时域信号或频域信号对故障数据集进行评估和预测,与评估偏差真实值相比差距过大,而且在评估效率等方面也难以满足较大规模故障集的精度要求。为此,本文提出一种针对轴承状态评估的卷积稀疏组合算法,先照神经网络框架,对轴承性能基本特质进行初步判断,且由于自相关函数、谱相关密度等数值条件的存在,该算法能够较好维护评估结果的稳定性情况,从而得到满足实际应用需求的函数表达式。维护轴承性能衰减机制,是延长设备元件实际使用时长的有效手段,故而完成性能衰减的可靠性评估才是实现最初目的的基础应用环节。实验结果表明,本文提出的卷积稀疏组合算法性能稳定,评估解释性较强,与传统评估算法相比评估结果偏差较小,更接近于真实的轴承性能衰减状态;同时借助卷积神经网络强大的故障数据训练功能,能够在更短的时间内提取到轴承工作状态特征信息,显著提升了算法的故障数据评估与处理效率。