感应加热过程调频锁相-移相调功复合控制

于占东,王千旗,陈 勇,付 莹

(渤海大学 控制科学与工程学院,辽宁 锦州 121013)

0 引言

感应加热利用电磁感应原理,使材料的内部形成涡流,产生焦耳热,由于其具有加热效率高、速度快、可控性好的特点,被广泛应用于工业生产[1-2]。

感应加热要求控制系统自动根据槽路参数及物料变化调整逆变频率,使其处于准谐振状态,确保系统具有较高的功率因数[3]。该过程属于感应加热频率跟踪控制范畴,其实质是调频锁相控制,即通过锁相闭环,确保逆变系统电压电流的相位差不受槽路参数和物态变化的影响。其外在表现是:逆变系统能够对槽路谐振频率的变化进行自动跟踪。

感应电源还需根据加热工艺要求,调整输出电流,进而方便前级温控系统灵活操控加热功率[4]。对于全桥逆变电路,调功过程可通过移相控制实现,即通过改变逆变电压波形的移相角,进而调整逆变电压有效值,实现电流反馈,确保系统以期望功率稳定运行。

调频锁相和移相调功两个过程相互影响,密切相关[5]。一方面调频锁相过程改变了逆变频率,从而使感应加热的渗透深度发生变化,改变槽路谐振状态,进而影响感应加热输出功率;另一方面,移相调功过程改变了逆变电压上升沿的相位,使逆变电压基波分量和逆变电流相位差发生改变,进而造成了锁相角的变化。因此,有必要设计调频-移相复合控制方案,协调感应加热控制过程。

文献[3,6-7]研究了感应加热电源频率跟踪技术,采用基于CD4046的锁相环(PLL)技术,实现了逆变电源系统对谐振槽路的频率跟踪,但没有涉及功率调整、负载匹配相关问题的分析。文献[4]和文献[8]分别从PDM-PSM复合功率控制角度,以及阻抗匹配角度,讨论感应加热电源调功问题,但对调功过程中的频率跟踪问题讨论较少。文献[5]提出了基于直流母线电流极性平均值的频率跟踪及功率控制方法,该方法通过周期性使移相角为零,实现频率跟踪,利用在频率跟踪完成的情况下,调整移相角实现功率控制。该方法可以实现完全谐振,但是没有考虑谐振软开关对臂内换流时间的要求。文献[9]针对并联谐振型感应加热系统,仅从算法设计角度,提出了一种ANFIS和PID复合控制器,对感应加热过程和电气特性分析较少。文献[10]从计算机控制角度,给出了基于系统集成单片机的感应加热谐振频率跟踪控制方案。

本文针对感应加热调频锁相-移相调功过程,提出了频率分离控制的方案,将系统分解为快-慢子系统,针对快变化的调频锁相过程,设计了数字锁相控制器,针对慢变化的移相调功过程,设计了电流环调节器,控制器设计过程充分考虑系统的相互耦合和不确定因素对系统的影响,保证了系统的鲁棒稳定性。对感应加热调频-移相过程进行了实验研究,验证了该方案的有效性和可行性。

1 系统工作过程

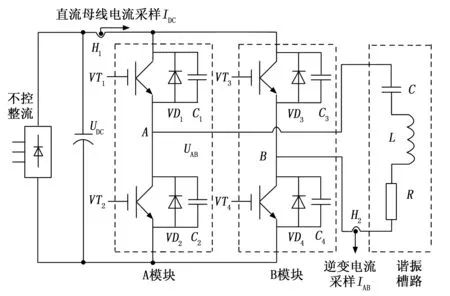

串联谐振逆变系统的主回路如图1所示。主回路整流部分采用380 VAC三相不控整流,逆变部分采用全桥逆变电路[11]。IGBT半桥模块A(VT1和VT2)和B(VT3和VT4)分别构成逆变的两个桥臂。VD1-4为模块内部反并联续流二极管,C1-4为结间电容。谐振槽路在逆变侧可等效为两个桥臂中点A、B之间的RLC串联谐振电路。R为加热系统等效电阻,L为加热系统等效电感,C为谐振补偿电容。系统的额定输出功率为20 kW,在逆变频率为15 kHz情况下,线圈物料系统归算到逆变侧的标称值为:R=8.70 Ω,L=530.80 μH,谐振补偿电容为:C=0.22 μF,耐压值为3 000 VAC。

图1 主回路结构图

需要说明的是,系统谐振槽路参数是动态的,随工作频率、加热温度、材料特性的变化而改变。当工作频率大于谐振频率时,槽路负载呈感性,工作频率小于谐振频率时,负载呈容性状态。温度的变化会影响到铁磁材料磁导率,特别是当材料温度大于铁磁材料居里温度时,材料磁导率会急剧降低,槽路的等效阻抗减小。控制器设计需要充分考虑参数摄动对系统稳定性的影响。

串联谐振逆变过程如图2所示[12]。利用处理器的中心对称定时模式,根据逆变频率f,将定时周期设为2T。选取三角波的中点T0=T/2,在T0附近,选取2个比较值T0-Δ和T0+Δ。其中,T0+Δ的值对应A桥臂开关器件VT1和VT2,T0-Δ的值对应B桥臂开关器件VT3和VT4。为了防止上下桥臂同时导通,设定死区时间τ0。VT1与VT4的上升沿存在相位差β,称β是逆变系统的移相角。在处理器中改变中心对称定时器的周期设定,可以控制逆变频率f,通过控制Δ可以改变移相角β。

图2 感应加热逆变过程波形

由图2可知,谐振槽路电压UAB为具有β移相角的方波,UAB1为UAB基波分量的有效值:

(1)

调整移相角β可改变UAB的有效值,进而控制输出功率。因此选择移相角β作为功率调节的操作量。IAB为谐振槽路的电流波形,α是IAB滞后UAB的相位。串联谐振软开关需要IAB滞后UAB一定相位,以满足臂内换流时间要求,确保逆变过程中开关器件安全地切换。由于臂内换流时间较短,所以α的值不宜过大。感应加热过程中,槽路谐振频率随物料状态的变化而改变,因此需要锁相闭环控制以保持α角的稳定,称α为锁相角。如图2可知,在逆变频率f已知的情况下,α可以通过测量VT1的上升沿与IAB过零点的时间差获得。

系统的功率因数角为UAB1与IAB的相位差,其稳态值由谐振槽路电压-电流传递函数相频特性决定。如图2可知,功率因数角与0.5倍移相角β之差,即是锁相角α:

(2)

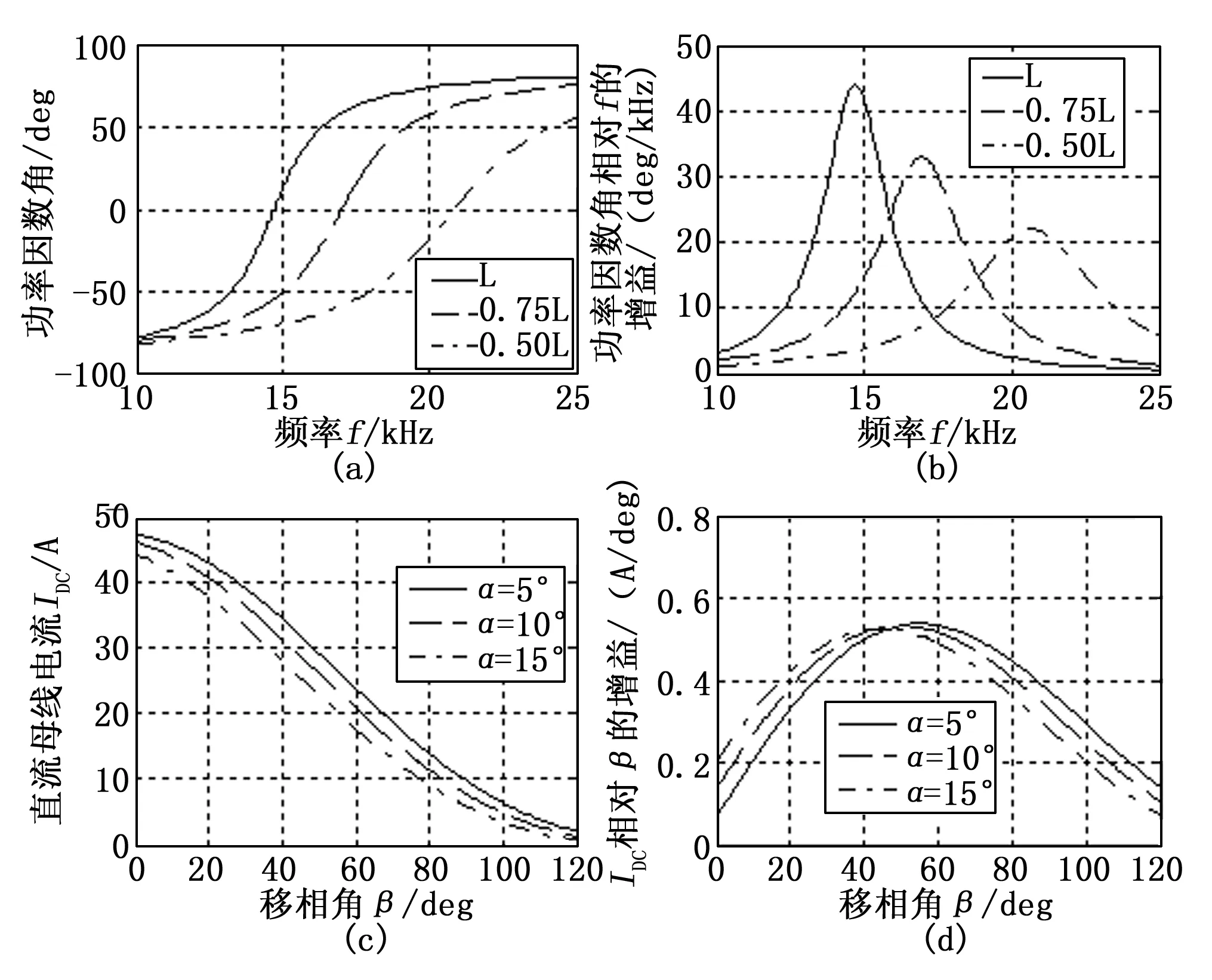

式(2)的第1项是系统功率因数角,f为逆变频率。功率因数角与逆变频率和槽路参数有关。在槽路电感L发生摄动时,功率因数角及其相对频率变化的增益如图3(a)、(b)所示。

图3 感应加热系统操作量与被控量的关系

当移相角β变化速率较慢时,可通过调整逆变频率f,实现锁相角α的控制。图3(b)表示功率因数角相对于逆变频率f的增益。当频率在10~25 kHz围内,考虑电感L摄动的情况下,调频控制对象的增益记为:|∂α/∂f|,其变化范围是2~45 deg/kHz。

系统的有功功率可根据槽路的基波电压和槽路电流确定,有:

(3)

对于电压源逆变系统,直流母线电压UDC近似为常数,直流母线电流IDC为:

(4)

因此,调功过程可通过控制直流母线电流的方式间接实现,具体的操纵量为移相角β。直流母线电流IDC可通过霍尔传感器H1获取。移相调功过程通常在锁相角α一定的前提下完成。图3(c)、(d)为不同锁相角α条件下,IDC与移相角β的关系。移相控制的相对增益|∂IDC/∂β|的变化范围是:0.1~0.55 A/deg。

2 控制系统结构

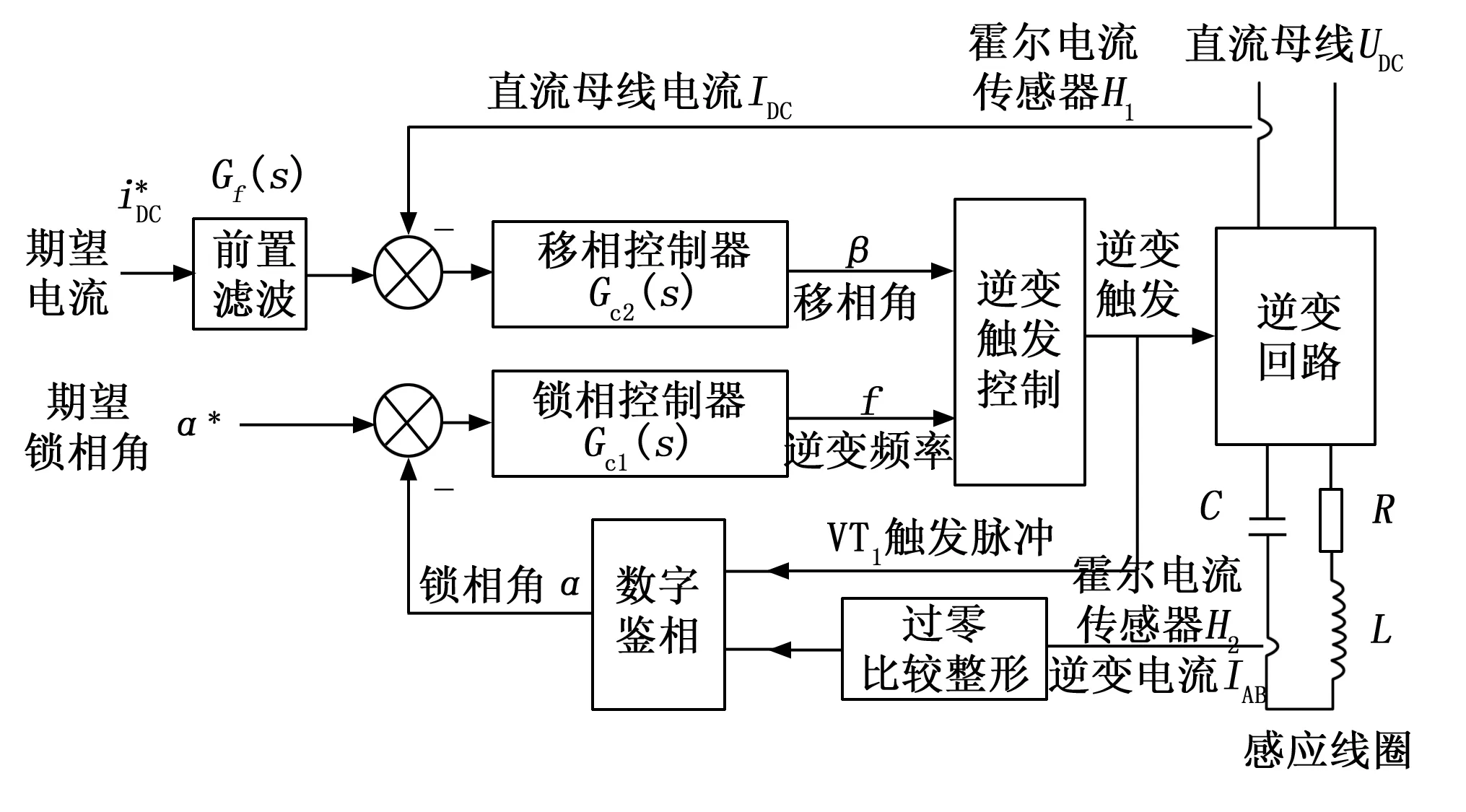

安全高效的感应加热电源,要求控制系统自动根据槽路参数及物态变化调整频率输出,使系统保持在准谐振状态。同时,系统还需根据加热工艺要求,调整电源输出电流,灵活控制功率输出[13]。两个过程相辅相成,需要协调工作[14]。因此感应加热控制系统应包括调频锁相和移相调功两个控制环节,具体结构如图4所示。

图4 感应加热调频锁相-移相调功控制系统结构

调频锁相控制通过调整系统的逆变频率f,使锁相角α稳定在期望值附近,进而保持谐振槽路在弱感性的准谐振状态安全稳定运行。特别是,当槽路参数发生变化,谐振频率发生偏移时,系统逆变频率也要做相应的调整。因此,调频锁相控制的外在表现是逆变系统能够对槽路参数变化带来的谐振频率的改变进行自动跟踪,其具体实现方式是将逆变频率f作为操作量,控制式(2)中的锁相角α。

移相调功控制是通过调整移相角β,改变槽路电压UAB的有效值,最终实现调节系统输出功率的目的。对于电压源逆变系统,直流母线电压UDC近似为常数,控制直流母线电流IDC即可等效为控制系统输出功率。移相控制的实现方式是将移相角β作为操作量,对式(4)中的IDC进行电流闭环控制。移相过程采用闭环反馈控制的原因有二:

1)负载阻抗自匹配的要求。当负载阻抗较小,工作电流大于设定的额定电流时,系统需要切换为电流源工作模式,移相控制器可使移相角β增加,保证感应电源恒流输出;反之当系统负载阻抗较高,移相控制器可将移相角调节到0,此时系统移相闭环电流控制失效,系统切换为电压源控制模式。因此,在移相闭环控制模式下,感应电源在一定程度上,使系统输出电流保持在额定范围以内,实现了阻抗自匹配。

2)稳定功率输出的要求。由式(4)可知,直流电流IDC间接体现系统输出功率,引入负反馈后,可以实现系统功率的稳定输出,进而对上级温控单元灵活操控系统加热温度十分有利。

感应加热调频、移相控制过程相互影响密切相关,其控制的复杂性主要体现在如下4个方面:

1)非线性。由式(2)可知,锁相角α与逆变频率f之间存在较强的非线性;由式(4)可知,系统的直流母线电流IDC是移相角β和锁相角α的非线性函数。

2)参数时变性。在式(2)、(4)中,槽路的等效电阻R、等效电感L,与感应加热线圈外形尺寸、线圈匝数、被加热物料外形尺寸、物料的电阻率、相对磁导率、加热频率、温度等因素相关。

3)耦合性。由式(2)可知,当采用逆变频率f作为操作量控制锁相角α时,会受到移相角β变化的影响;同样,由(4)式可知,移相角β调节IDC电流输出的过程中,会受到锁相角α变化的干扰。

4)被忽略的动态过程[15-16]。由(2)可知,锁相角α是基波功率因数角与0.5倍移相角β的差,功率因数角表征谐振槽路电压基波分量与电流的相位差,属于槽路的相频特性,是稳态参数,因此(2)仅是锁相过程控制关系的稳态描述。其动态过程由槽路RLC网络传递函数的特征多项式的极点决定,即与RLC网络谐振频率有关。

由式(4)可知,系统的直流电流IDC通过系统基波电压有效值UAB1及有功功率PAB的关系得到。有效值在数学上是均方根的概念。因此,在某种意义上,移相调节电流的动态过程被式(4)忽略。

5)处理器采样控制时延。采用处理器进行闭环控制时,都存在采样时间延迟。本系统处理器采样时间为2 ms,但是处理器的采样时间因可能被更高优先级事件中断而产生摄动。采样过程的时延也是控制器带宽设计需要考虑的因素。

3 控制器设计

3.1 频率分离原理

根据上节分析可知,感应加热调频锁相-移相调功存在非线性耦合和参数时变,同时建模过程中也忽略了一些动态,因此在设计控制器时,即需考虑被控对象输入-输出增益的非线性关系,又要考虑操作量与控制量之间的耦合;在考虑参数时变性的同时,又要考虑过程动态可以忽略的条件,被控对象可用式(2)、(4)进行描述的频率特性方面的要求。此外,还需兼顾控制算法的易实现性[17]。

为降低控制器设计的复杂性,考虑采用频率分离控制原理[18],将调频锁相-移相调功过程分解为快-慢子系统,对分解后的子系统再进行鲁棒控制器设计。频率分离控制将多输入多输出耦合系统,按不同时间尺度分解成工作频段相对独立的子系统,在此基础上的控制系统设计问题会得到简化。

调频锁相控制使负载保持准谐振状态,是感应加热电源正常工作的前提,因此将调频控制环节设计为快系统;移相调功控制的目的是调整负载阻抗,并获得稳定输出功率。加热工艺对调功过程的响应速率的要求不高,可以将调功过程设计为慢系统。针对快系统设计调频控制器时,慢系统的移相角β在该时间尺度下来不及变化,可视为常数;针对慢系统设计移相控制器时,可认为快系统的调频动态已经结束,系统的逆变频率f以及锁相角α保持不变。依据频率分离原则进行规划后,系统状态的耦合程度明显降低,对象模型及控制器设计都获得很大程度的简化。

3.2 不确定性分析

频率分离原则下,调频控制对象可近似为具有可变增益的二阶滞后系统:

(5)

其中:|∂α/∂f|∈ (2,45)×10-3deg/Hz为可变增益,二阶系统参数由RLC网络传递函数的特征多项式决定。槽路电感L存在(0.5~1)倍摄动。系统的滞后与控制器采样时间等因素有关,取τ=2~3 ms。移相控制对象也可近似为变增益的二阶滞后系统:

(6)

其中:|∂IDC/∂β| (0.1,0.55)A/deg为可变增益;二阶系统参数由RLC传递函数的特征多项式决定;电感摄动、采样时间等参数与调频对象相同。考虑对象的摄动具有乘性相对不确定[16],可表示为:

(7)

其中:Gn(s),n=1,2,分别表示调频控制对象(5)和移相控制对象(6),G0n(s),n=1,2分别表示调频对象和移相对象的标称模型,标称模型的参数选为R=8.70 Ω,L=530.80 μH,C=0.22 μF。滞后环节采用二阶Padé近似,滞后时间标称值选τ=2 ms。调频增益|∂α/∂f|的标称值选为44×10-3deg/Hz,移相增益|∂IDC/∂β|标称值选为0.5 A/deg。

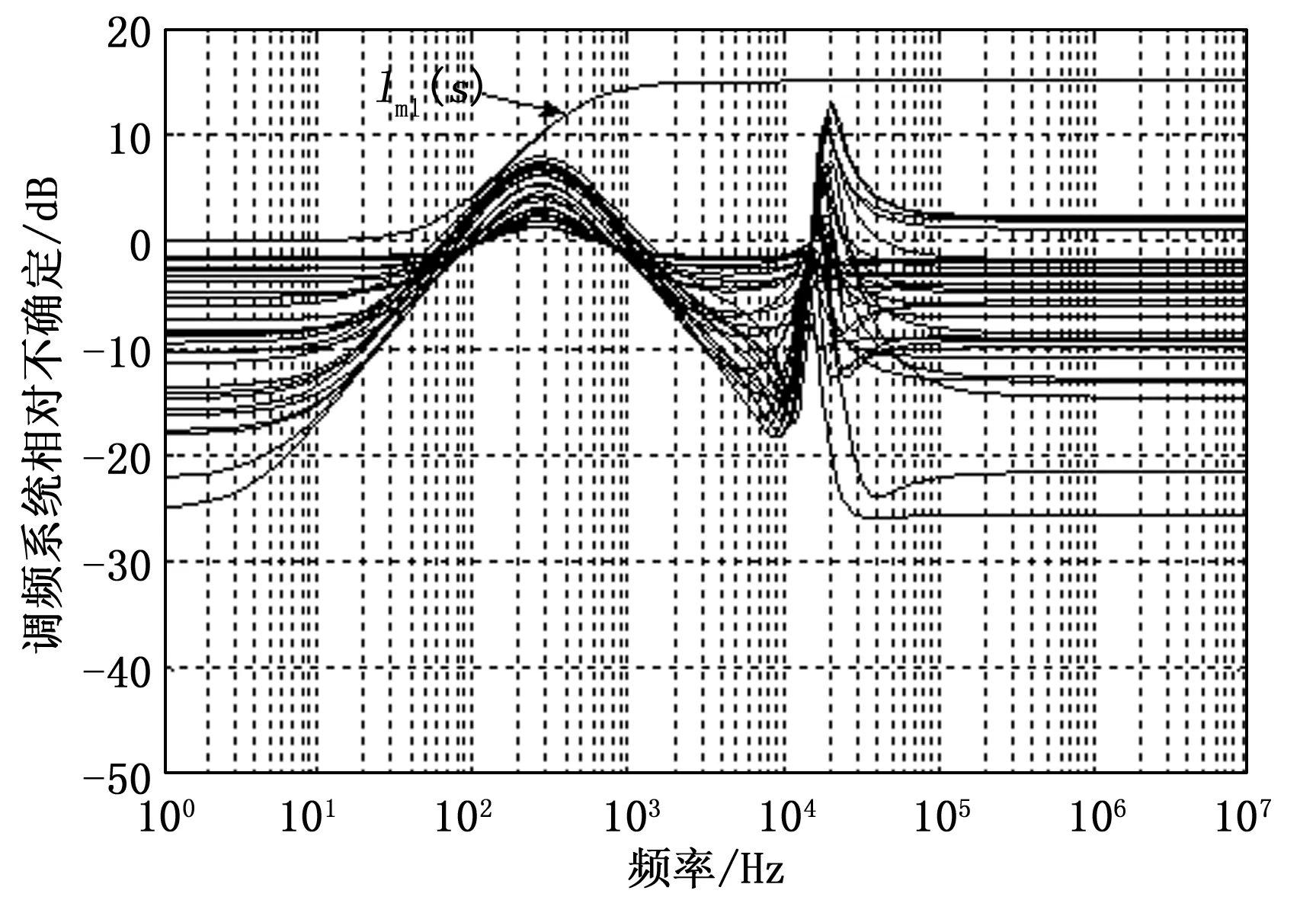

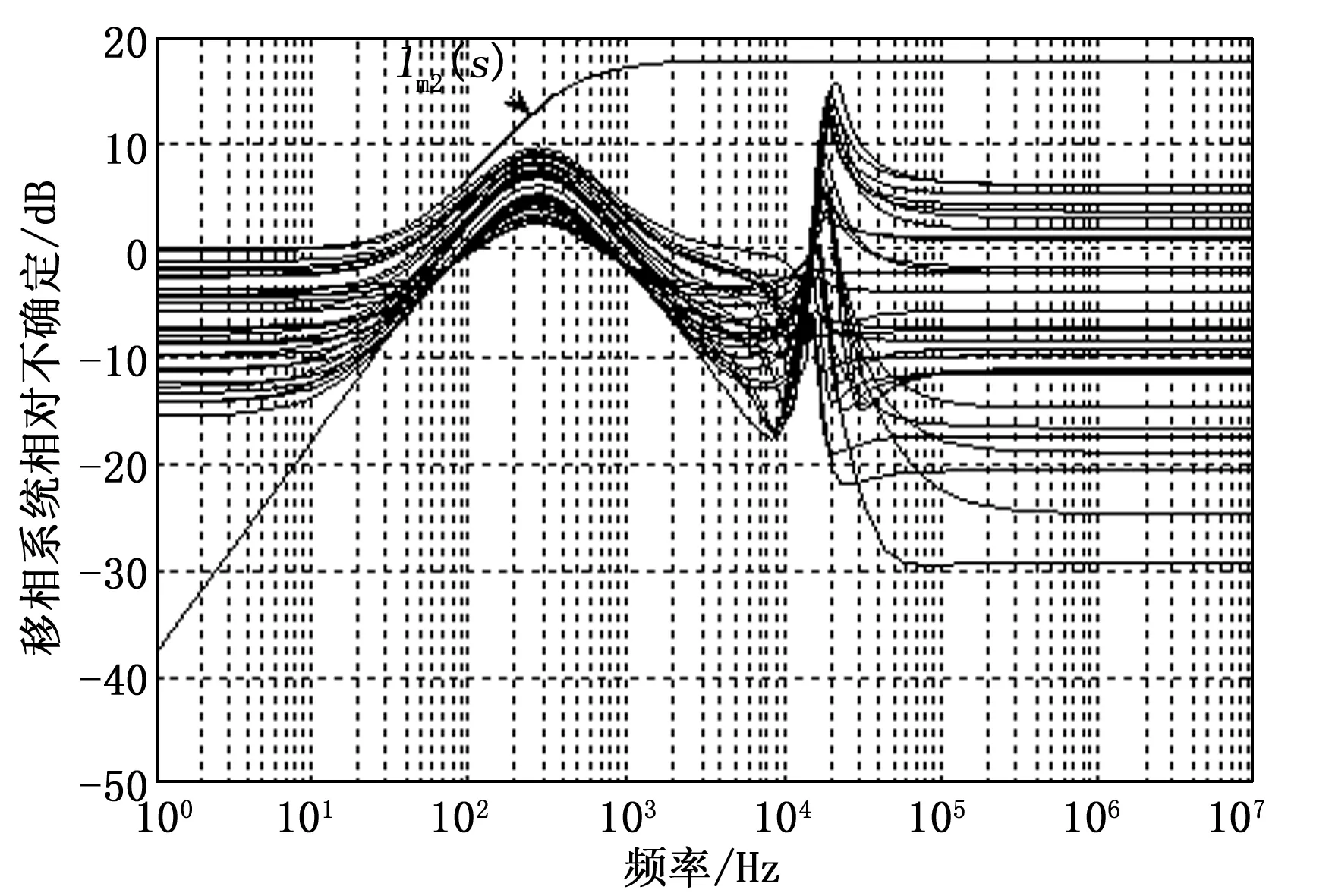

根据可变增益、槽路参数摄动范围,根据乘性不确定性式(7),可求出调频控制对象(5)及移相控制对象(6)的相对不确定性如图5、6所示。其中,调频、移相控制对象的相对不确定性的界函数分别为:lm1(s)和lm2(s):

图5 调频对象的相对不确定性及界函数

(8)

由图5可知,lm1(s)的转折频率分别为:75 Hz和420 Hz;由图6可知,lm2(s)转折频率为的50 Hz和380 Hz。

图6 移相对象的相对不确定性及界函数

不确定界函数在鲁棒控制设计中具有非常重要的意义,如果能设计控制器使处于界函数的对象稳定,则该控制器可以使任意处于界函数以内的对象保持稳定,即使该对象在界函数以内摄动。

3.3 鲁棒控制器设计

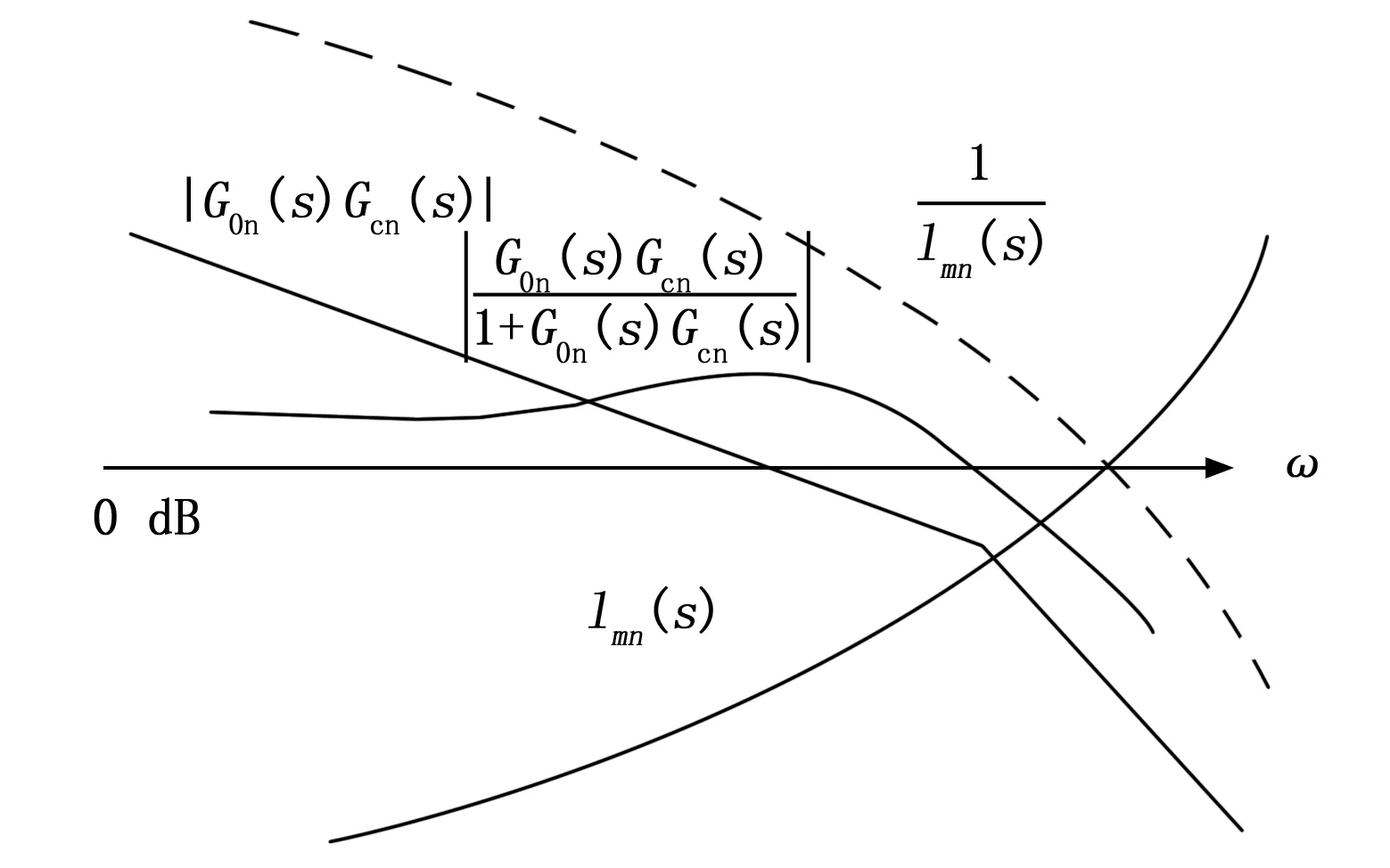

对于调频对象的标称模型G01(s),GC1(s)为相应的调频控制器,对于移相对象的标称模型G02(s),GC2(s)为相应的移相控制器,系统的鲁棒稳定性条件要求[19-20]如下:

(9)

式中,Tn(s)为相应标称系统的闭环传递函数,lm1和lm2是相应对象不确定性的界函数。式(9)的鲁棒稳定性条件可用图7表示。图中闭环传递函数的幅频特性需要低于lmn-1(s),才可满足鲁棒稳定性条件,才会保证闭环系统是稳定的。也就是说,考虑系统相对不确定摄动的界函数的前提下,按图7鲁棒稳定性的要求,针对标称对象设计的系统控制器,应用于实际中时,在参数摄动情况下,系统仍是稳定的。

图7 鲁棒稳定性分析

由式(9)可知,在lmn(s)≫1的频段,有|G0n(s)Gcn(s)|≪1成立,则式(9)可写成:

(10)

(11)

调频系统的开环传函Gc1(s)G01(s),调频系统的剪切频率选为60 Hz。同样根据鲁棒稳定性的要求,PI调节器的转折频率应大于lm1(jω)在高频段的转折频率420 Hz,选择PI调节器(11)的转折频率为:800 Hz。因此,调频系统的剪切角频率为:

ωc1=ki1·max(∂α/∂f)=2π×60(rad/s)

(12)

可求出:ki1=8 378,kp1=1.667。

设计移相闭环时,根据内模控制原则,校正控制单元也采用PI调节器。系统带宽除了要考虑鲁棒稳定性原则外,还需考虑频率分离控制原则,即移相系统带宽为调频系统带宽的1/10~1/5。综合上述因素,选取移相系统的剪切频率为6 Hz,PI调节器的转折频率选为600 Hz(>380 Hz),有:

(13)

其中:ki2=68.54,kp2=0.022。

在实际应用过程中,需要加热电源调功过程柔性化,以防止功率调整过快对电力电子器件产生电冲击,以及由于升温过快对坩埚造成的热冲击。为此,将移相调功系统设计成二自由度控制模式,即在设计(13)式串联校正的基础上,还需设计电流指令的前置滤波环节Gf(s),具体结构见图4。移相闭环的电流指令通常由温控仪表输入,温控表自身的时间常数为秒级,因此电流指令滤波时间常数设定为0.5 s,前置滤波器采用1阶惯性环节:

(11)

4 实验结果

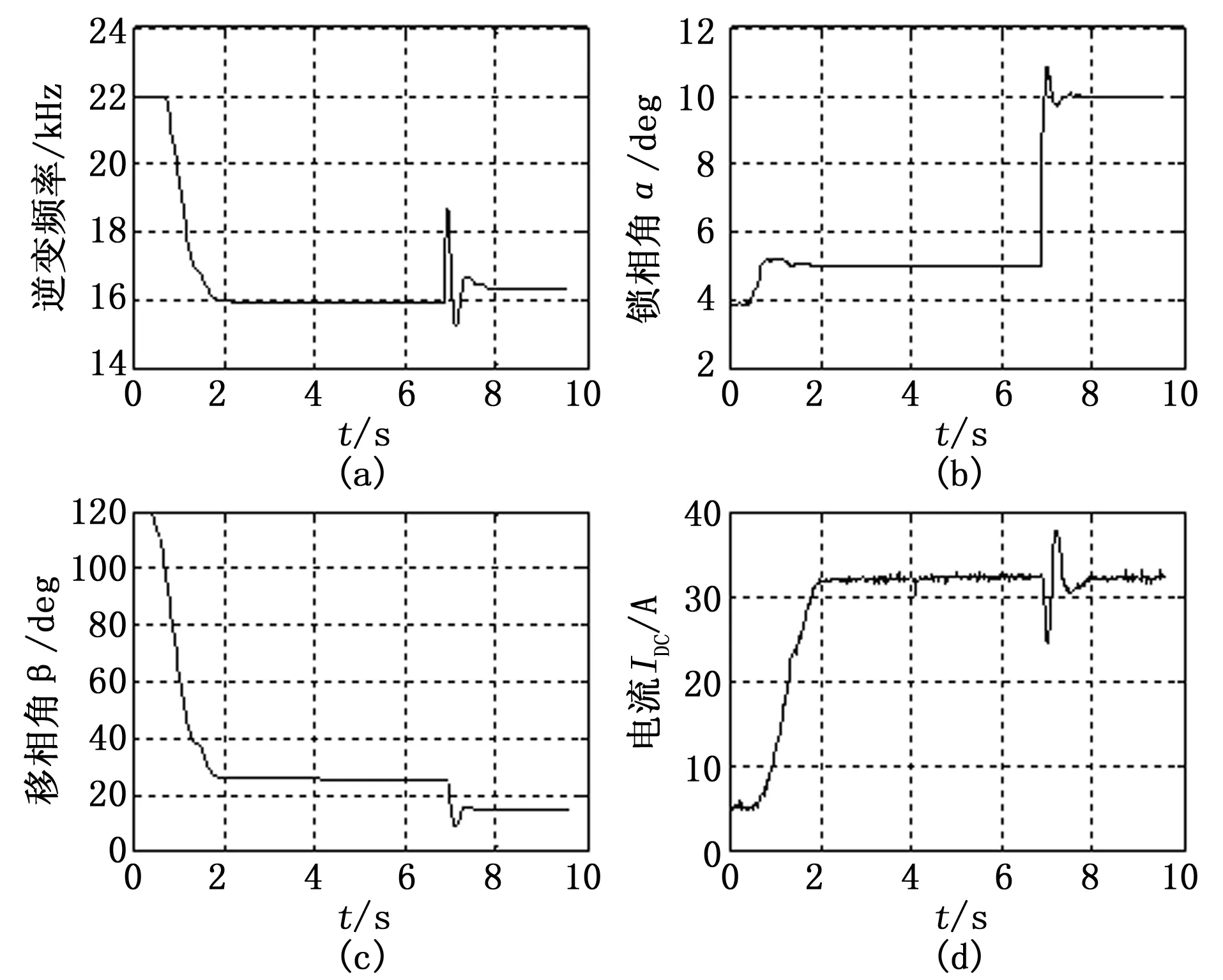

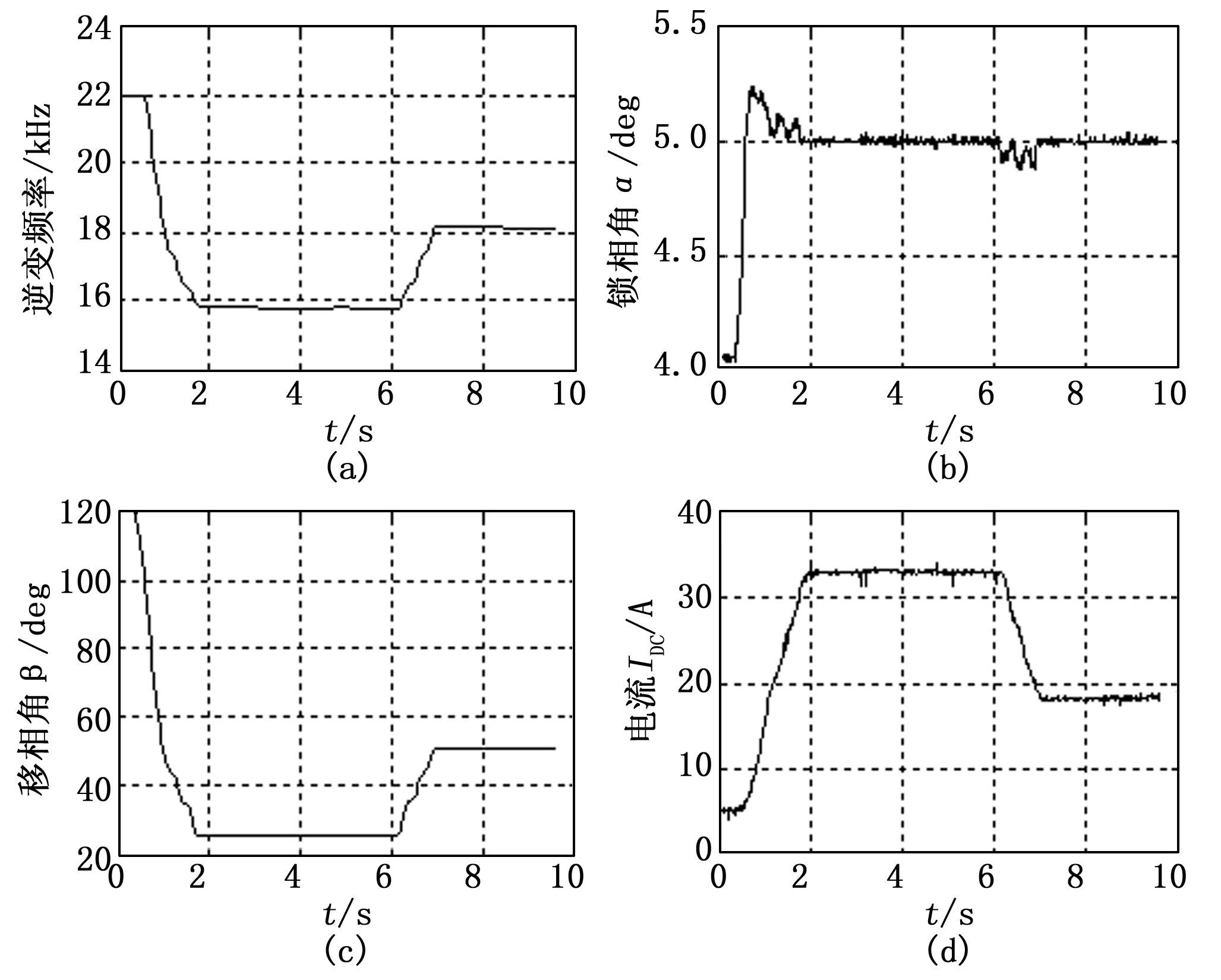

将调频锁相-移相调功复合控制方案应用于20 kW超音频串联谐振感应电源中。电源直流母线额定电流40 A。系统功率器件采用短拖尾型IGBT模块:FF300R12KS4,处理器采用英飞凌XE164FN。闭环控制的采样时间设置为2 ms。处理器以8 ms的采样速率对调频-移相过程的逆变频率、锁相角、移相角、直流母线电流等过程数据进行采集,得到复合控制的动态过程如图8~9所示。

图8 调频锁相动态过程

为进一步验证锁相过程的动态,在t=6.8 s时,将锁相角指令α*由原来的5°调整为10°,相当于给锁相系统施加阶跃信号。图8(b)是系统锁相角输出响应,图8(a)显示操作量f变化情况。由于锁相角α的增加,使系统功率因数减小,系统输出电流IDC降低。移相控制器为抑制由于功率因数变化对系统影响,自动将移相角β由原来的25.43°调整到14.06°。系统输出电流IDC除了锁相控制动态过程存在小扰动外,基本保持不变,见图8(d)。

图9为移相调功动态过程。该过程在t=6 s时系统的电流指令由原来额定电流的80%调整为45%。即给移相调功系统注入反向的阶跃信号,同时要求锁相角α保持相对稳定。由图9(c)、(d)可知,在t=6 s附近,移相控制器通过调整移相角度β(由25.2°调整到50.74°),改变了输出电压信号UAB的有效值,从而实现对输出电流IDC的调整。在输出电流调整过程中,要求保持锁相角α不变。由式(2)可知,锁相角为功率因数角与0.5倍移相角β之差。在移相角改变Δβ的情况下,若保持锁相角α不变,也需要将功率因数角调整Δβ/2。功率因数角的调整是通过调频锁相控制器自动调整逆变频率f完成的,见图9(a)。根据频率分离原理,调频锁相控制环节的时间常数,远小于移相控制的时间常数,虽然在移相调功的同时,系统逆变频率也在调整,但是反映在锁相角输出上,仅有较小的波动,如图9(b)所示。

图9 移相调功动态过程

通过上述实验及分析可知,感应加热调频锁相-移相调功复合控制方案,与传统方案相比具有如下优点:1)协调性:本方案是在分析调频锁相和移相调功两个过程耦合关系基础上提出的,解决了频率跟踪和功率调节两个过程协调控制问题;2)灵活性:本方案中,系统的工作电流和锁相角指令,可在一定范围内独立设定,这对感应加热电源在不同物料特性、不同填装比,不同感应耦合度下的适用性的提升,特别有意义,在较大范围内做到了电源工作的阻抗匹配;3)鲁棒性:控制系统设计过程中,充分考虑了逆变频率、锁相角、移相角、槽路摄动、信号采集处理的时滞效应等因素的摄动,设计了具有鲁棒稳定性的控制器;4)安全性:本方案选择UAB和IAB的相位差α作为控制跟踪控制量,在进行频率跟踪控制的同时,也兼顾了谐振软开关对逆变桥臂内换流时间要求,确保逆变过程中开关器件安全地切换;5)高效性:在对物料进行感应熔炼时,系统工作在额定功率输出状态,整机功率因数可达0.9,熔炼周期缩短,热损失减小,热效率提高;6)操控性:在热处理、下连铸等要求温度控制的场合,在温控仪表配合下,电源输出在额定功率5%~100%范围内连续可调,在200~1 300 ℃范围内,温控精度可达到1 ℃,电源的逆变频率范围在10~25 kHz范围内,可以感知槽路参数变化,实现频率跟踪。

5 结束语

针对感应加热调频锁相-移相调功过程,提出了频率分离控制的方案,按不同时间尺度,将控制过程解耦成工作频段相对独立的为快-慢子系统。对于快变化的频率跟踪过程,设计了锁相控制器,在确保了逆变过程开关器件安全可靠工作的同时,又提高了功率输出的效率;对于慢变化的移相调功过程,设计了移相控制器,即保证了调功过程的灵活性,又实现了电源的阻抗自匹配。设计过程充分考虑参数不确定因素对系统的影响,保证了闭环系统的鲁棒稳定性。实验研究表明了该设计方案的有效性和可行性。