基于小波分析的气动调节阀反馈杆松动故障在线诊断研究

李世伟,高 征,尚群立

(浙江工业大学 信息工程学院,杭州 310023)

0 引言

气动调节阀作为工业生产过程自动化控制系统中的重要器件,对控制系统的安全可靠运行有着重要的影响。而定位器作为气动调节阀的大脑,通过接收设定信号进行阀位控制,并通过反馈信号判断阀位是否到达设定阀位。若定位器出现故障,将导致气动调节阀灵敏度降低,性能不稳定甚至出现没有输出信号的现象。而定位器中的反馈杆始终跟随阀杆频繁运动,极其容易出现松动的问题。因此气动调节阀定位器反馈杆松动故障的问题分析,对于提高调节阀运行的可靠性和减少故障运行机率具有重要的意义。

现如今,诊断阀门发生故障的方法主要还是通过定期停机检修[1]。而定期检修的方式存在很多弊端:1)故障发现不及时,发现故障时阀门可能已一段时间,会减少阀门的使用寿命;2)定期检修势必会使生产停机,造成一定的损失;3)定期检修不一定能发现阀门故障,有些故障只有当阀门运行在某些特定工况下才会发生,故停机检修时阀门故障不会被发现,从而无法发现故障[2-4]。因此,如何在不影响生产的前提下,对阀门进行故障诊断至关重要。工业生产中已出现一些在线故障诊断的实例[5-6]。王振伟[7]等人通过改进灰色预测的方法诊断谐振陀螺这种周期性信号故障,郑大勇[8]等人通过差模漏电电流的方法对交流电机定子绝缘故障进行在线诊断,武玉才[9]等人通过加装U型线圈对水轮发电机转子绕组匝间短路故障进行在线诊断,但都是针对水泵、轴承这类旋转和往复机械类故障,而反馈杆松动的故障的特性为非平稳、非周期信号。

目前关于诊断松动的问题主要还是通过振动信号进行分析,颜君凯[10]等人通过振动信号对变压器绕组松动故障进行诊断。针对定位器的反馈杆松动故障,阀门安装在管路上,反馈杆松动只是定位器连接部件之间的松动无法通过振动体现[11]。

针对气动调节阀定位器反馈杆松动故障的问题,本文提出了一种基于小波分析的在线诊断方法。该方法利用小波分析方法通过对采集的阀位反馈信号进行分解,提取其中具有代表性的细节系数,作为特征信号进行分段计算平均值AV、方差VAR、均方根RMS具体数值,采用Smoothing Spline(平滑逼近)的方法拟合,划分正常状态运行区与故障状态运行区。通过运行区域的具体划分实现故障的在线诊断[12-13]。

1 小波函数算法

1.1 小波分析的理论基础

小波分析是在短时傅里叶变换理论的基础之上发展而来的一种窗口大小固定不变,但其形状可以改变的时域频域局部化分析变换算法[14-16]。小波就是在较短时间区间上具有振荡的波,用来表示小波的函数称为小波函数。相较于傅里叶变换理论,小波分析将无限长的三角函数基更换为有限长的会衰减的小波基,不仅能够获取频率,也可以定位到时间。它在低频部分具有较高的频率分辨率和较低的时间分辨率,在高频部分具有较高的时间分辨率和较低的频率分辨率,由于这种特性的存在,小波变换具有对信号的具有很高的自适应性,被认为是进行非线性、非平稳性信号处理的理想工具。

以下为小波变换的具体含义:

假设存在函数φ(t),满足式(1)的可容许条件:

其中函数φ(t)为平方可积函数,即φ(t)∈L2(R)。

(1)

式中,函数Ψ(ω)为函数φ(t)的傅里叶变换,而φ(t)被称为1个小波母函数或者小波基函数。在小波分析中重要的是小波基函数的选取,采用不同的小波基函数进行小波变换会有不同结果。将任意函数f(t)在小波基函数下展开,即为函数f(t)的连续小波变换,主要过程如下:

(2)

(3)

从上式可以看出,小波变换的变量是尺度α和平移量τ,尺度α控制小波函数的伸缩,平移量τ控制小波函数的平移。其基本含义为:将基本小波的函数φ(t)做位移τ后,在不同尺度α下与待分析信号z(t)做内积。

尺度参数α选取需大于0。α增大时,时窗伸展,频宽收缩,带宽变窄,中心频率会降低,而频率分辨率会增高;α减小时则带宽增加,中心频率升高,时间分辨率增高的同时频率分辨率降低。这恰恰符合实际问题中高频信号的持续时间短、低频信号持续时间长的自然规律。所以当与固定时窗的短时傅立叶变换相比时,小波变换显现出在时频分析领域不可比拟的优点。

1.2 在线故障诊断的实现

在工业闭环控制回路中,发生阀门阀杆松动故障的阀位信号具有非周期、非平稳的特点,在线故障诊断技术需要在不影响阀门生产使用的前提下将阀门阀位信号进行快速分析处理,并能够分辨出故障发生点。目前国内外还没有对气动调节阀阀杆松动故障在线诊断研究的案例,仅局限于离线诊断;而小波分析方法使用简便,占用计算机资源少,经过数据分析后可以清晰地得到故障发生时刻与故障发生区,是一种省时省资源且结果判断明确的故障诊断方法。

该诊断方法具有以下几种步骤:

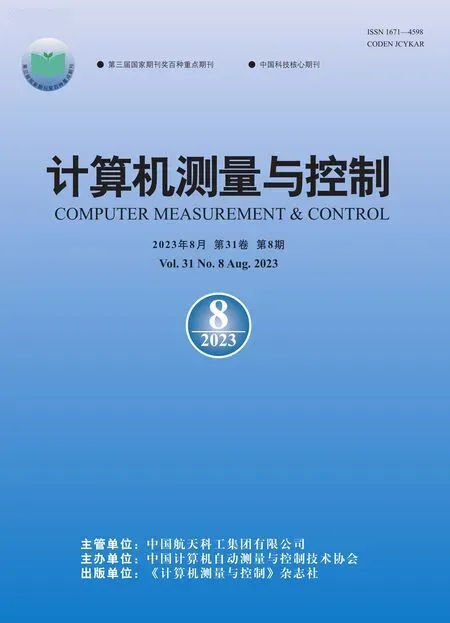

1)确定小波基函数。小波变换是小波分析的核心,是时间和频率的局部变换,小波分析通过时频变换能够有效的从检测数据中提取特征信息,广泛的应用于各种数据分析领域[17-19]。常用的小波函数有Morlet、Mexican Hat、MeyerHaar、Daubechies(dbN)、Symlets(symN)等。本文选取阀位反馈信号作为特征信号,发生故障时刻阀位反馈信号属于冲击响应信号。对于冲击响应信号,所用的小波基函数波形越接近冲击性信号的形状就越能提取信号的故障特征[20]。因此,本文选用db3小波基函数。db3小波函数如图1所示。

图1 db3小波函数

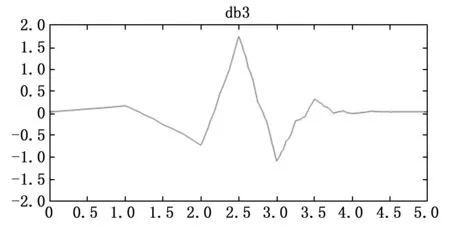

2)小波分解过程。小波分解实质上就是对原始信号用两个滤波器进行分尺度运算,小波分解过程中所选用的小波基函数决定了两个滤波器的实际频率响应形状。由高通滤波器产生细节信号,即原始信号的高频成分;由低通滤波器产生近似信号,即原始信号的低频成分。

小波变换可以对信号进行多层分解变换,自定义一个分解层数,当对原始信号进行一层小波分解得到高频成分和低频成分之后,再将低频成分同样分解为高频和低频部分,以此类推,直到完成所自定义的分解层数,小波分解整体过程如图2所示。

图2 小波分解过程图

3)提取其中的特征细节系数,分段计算特征细节系数平均值(AV,average value)、方差(VAR,variance)、均方根(RMS,root mean square)指标。

4)平滑样条拟合,确定故障发生时间点,并通过拟合后的曲线区分故障发生区和正常状态运行区。

2 系统建模与分析

2.1 模型搭建

以气动调节阀的组成部件及工作机理为基础,并结合牛顿力学,气体热力学等知识建立气动调节阀仿真模型。并通过仿真平台搭建模型。通过仿真模型验证选取的阀位反馈信号作为故障诊断的信号,进行小波分析的可行性。气动调节阀Simulink仿真模型如图3所示。

图3 气动调节阀Simulink仿真模型

该模型输入为阀位设定信号,通过定位器内部运算转化为流入阀门气动执行机构气室的具体气体质量流量信号;流入气动执行机构的气体流量改变气室的气压,推动薄膜运动,气室薄膜进而推动阀杆运动,最终输出阀位反馈信号。阀位反馈信号负反馈进入定位器模块,以判断阀位是否到达设定的阀位。

本故障为阀门定位器的反馈杆松动,故障的引入点在阀位位移信号负反馈到定位器这个中间过程中。反馈杆松动的故障表现形式为具体连接处存在间隙,所以在故障发生时刻之后加入一个固定的间隙模块。

为满足气动调节阀实际工况,因此所选的频率不能大于待测阀的截止频率(0.22 Hz),故仿真所用正弦信号为(频率0.20 Hz):

y=25+10* sin(0.4*pi*t),t∈(0,100s)

(4)

2.2 正弦信号测试实验

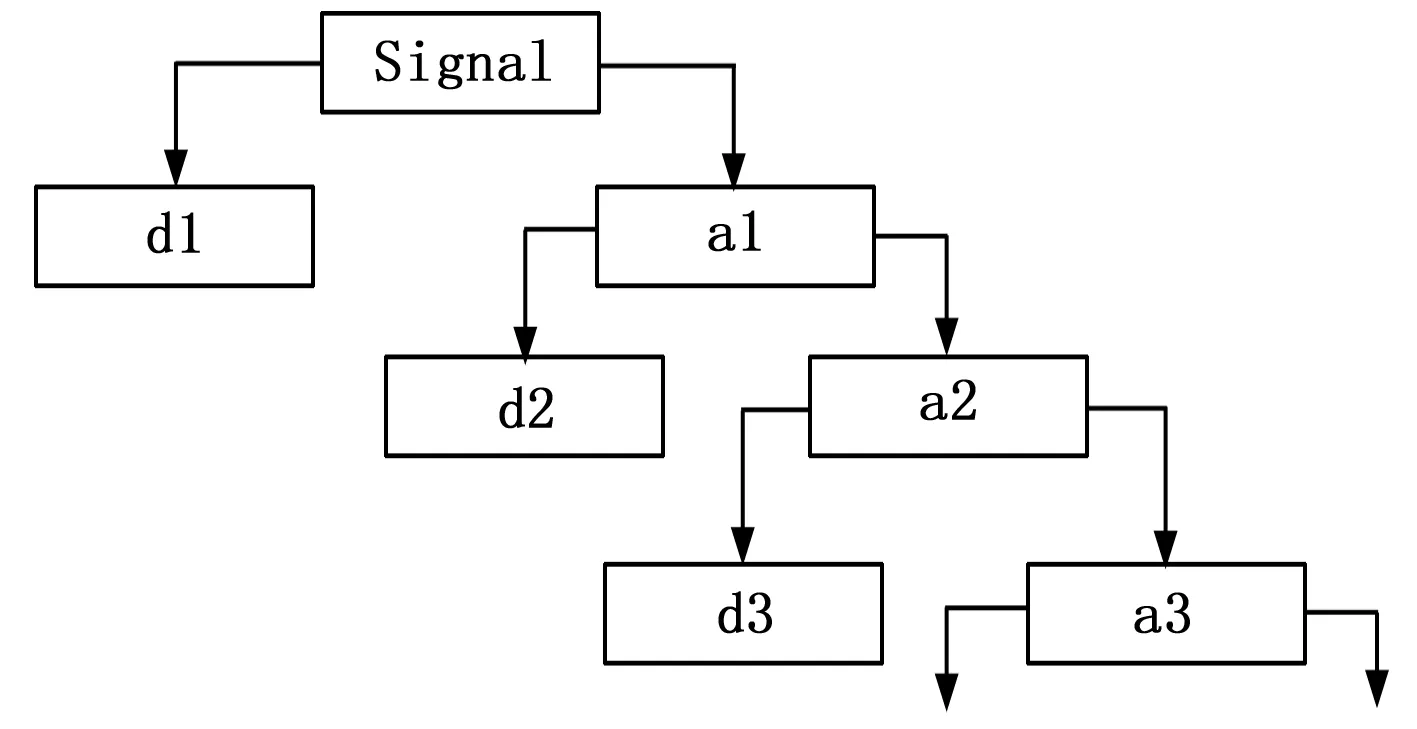

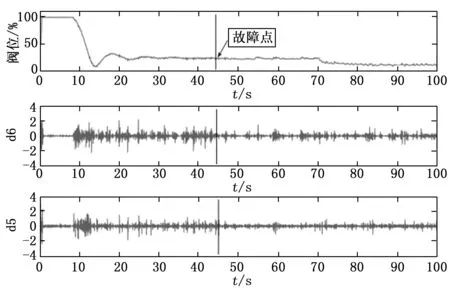

采用式(4)描述的正弦信号作为设定信号进行测试实验,在第60 s时刻引入气动调节阀定位器反馈杆松动故障。对0~100 s内的阀位信号进行小波分解,频域分析结果如图4所示。

图4 阀位信号小波分解

阀位信号小波分解如图4所示,横坐标为时间,纵坐标分别为阀位和小波基函数db3对阀位信号6层分解的d6、d5细节系数。可以看到d6细节系数与d5细节系数对气动调节阀反馈杆松动故障有明显的辨别能力。结果显示,细节信号d6和d5在60 s 处,有明显变化,能准确检测阀门阀杆松动故障发生时刻。

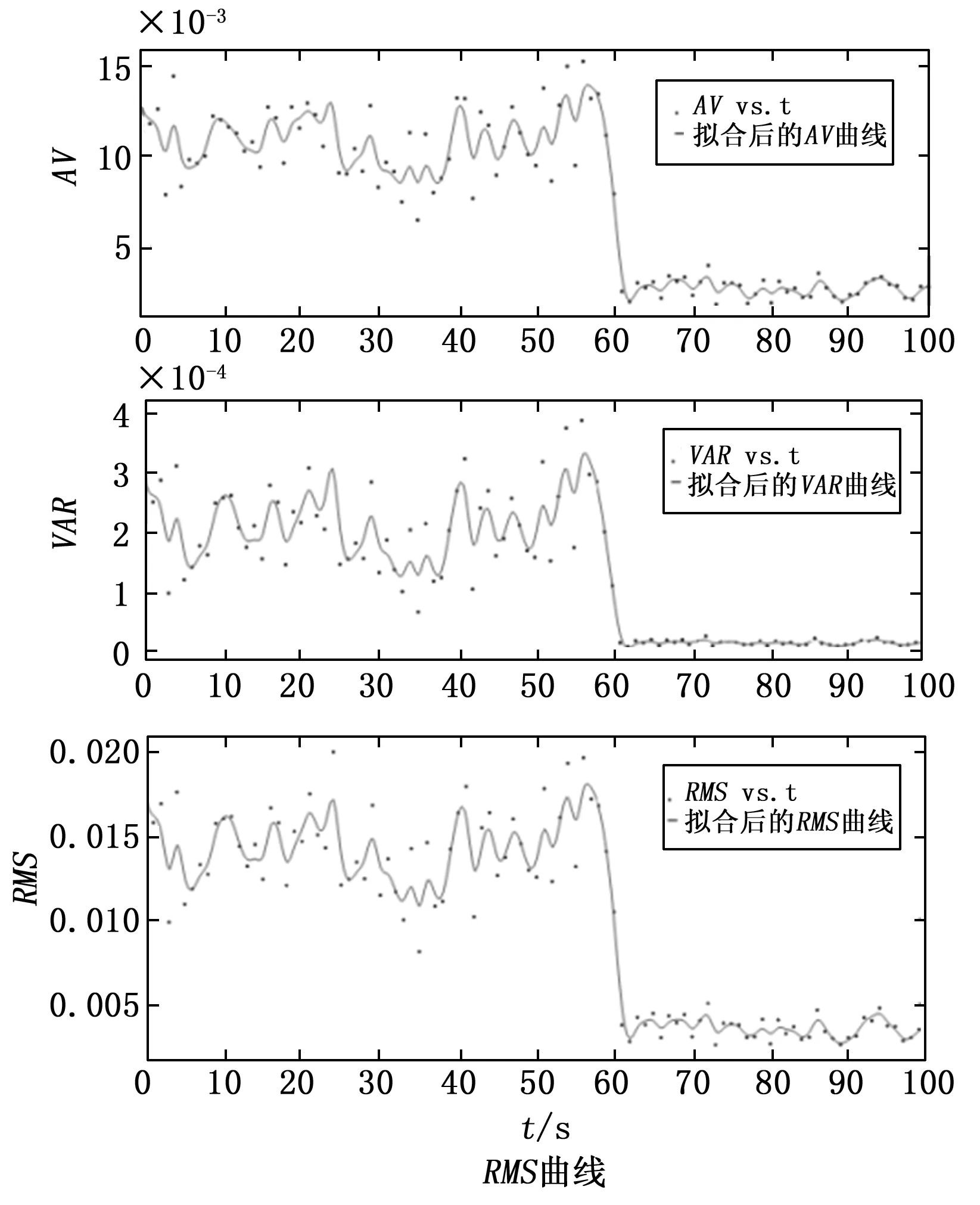

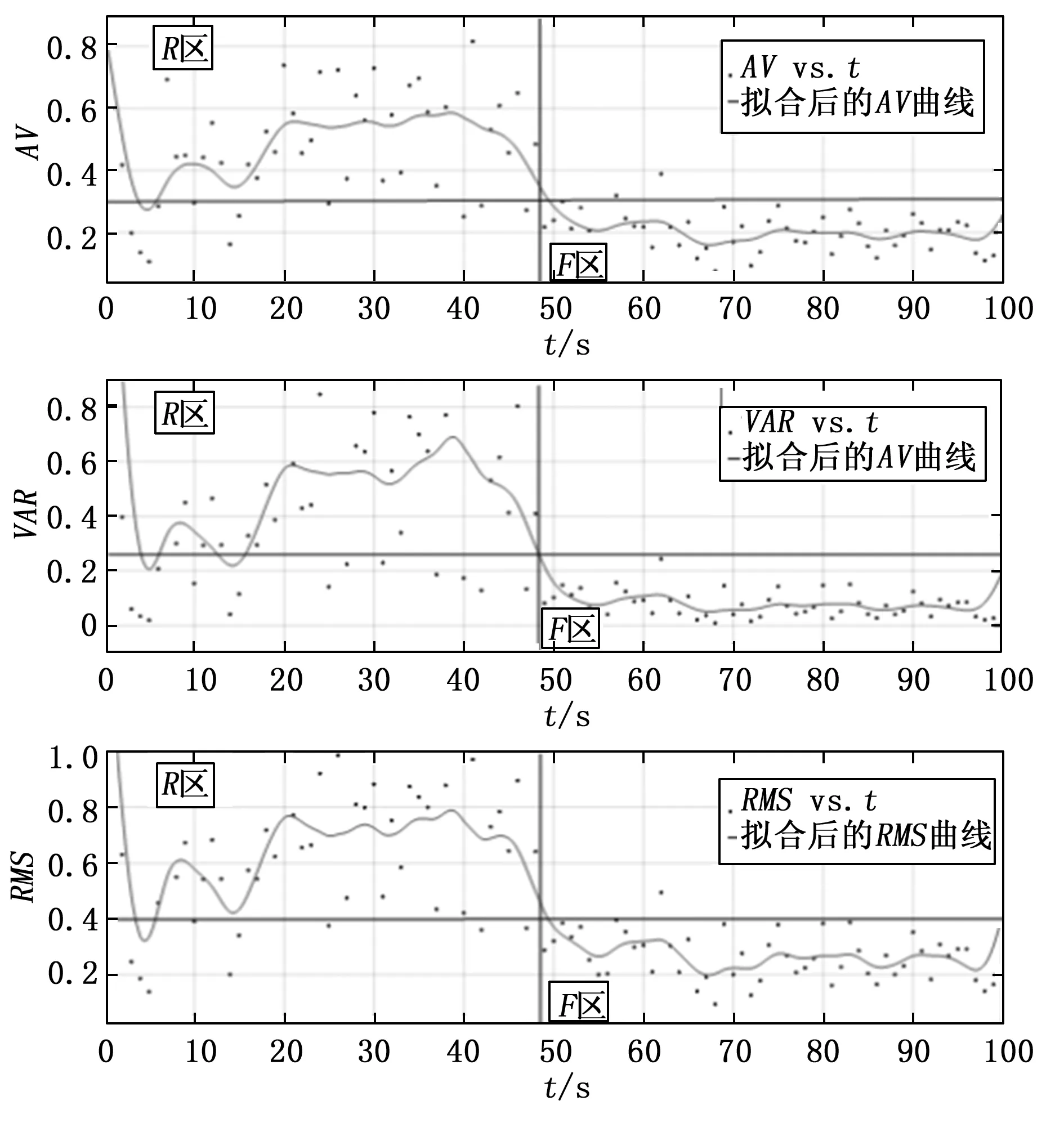

选择d6细节系数并通过对d6细节系数进行计算其平均值AV、方差VAR、均方根值RMS(整流数据宽度为1 000个点),之后通过Smoothing Spline(平滑逼近)进行拟合,获得AV曲线、VAR曲线、RMS曲线。3种曲线具体结果如图5所示。

图5 d6细节系数AV、VAR、RMS曲线

结果显示,拟合曲线均在第60 s时刻时有明显突变,这与实际故障发生的时刻相一致,能够准确检测到故障发生的时刻并区分出故障发生区与正常状态运行区。

2.3 随机信号测试实验

设定阀位信号为一组随机信号,引入故障发生时间依旧设定为第60 s。频域分析测试结果如图6所示。

图6 阀位信号小波分解

结果表明,通过d6细节系数与d5细节系数可以观察到在60 s处有明显变化,能准确检测阀门阀杆松动故障发生时刻,对气动调节阀反馈杆松动故障有明显的辨别能力。

总体仿真结果表明,选取阀位信号作为特征信号,采用小波分析的信号处理方法,选取d6细节系数作为特征信号能有效且直观判断气动调节阀反馈杆松动故障发生时刻,进一步处理将d6细节系数作为特征信号分段进行平均值、方差VAR、均方根值RMS计算。通过拟合后的曲线可以明显确定故障的发生时刻,并最终辨别出调节阀阀杆故障发生区和正常状态运行区。

3 闭环回路台架实验

对于气动调节阀定位器反馈杆松动故障的在线诊断实验研究,首先应明确在线故障诊断中“在线”的基本含义,所谓的在线运行必须满足3个条件:

1)阀体中必须有介质流过,即带负载运行。

2)调节阀需处于闭环控制系统。

3)调节阀由闭环控制系统控制。

3.1 硬件实验平台介绍

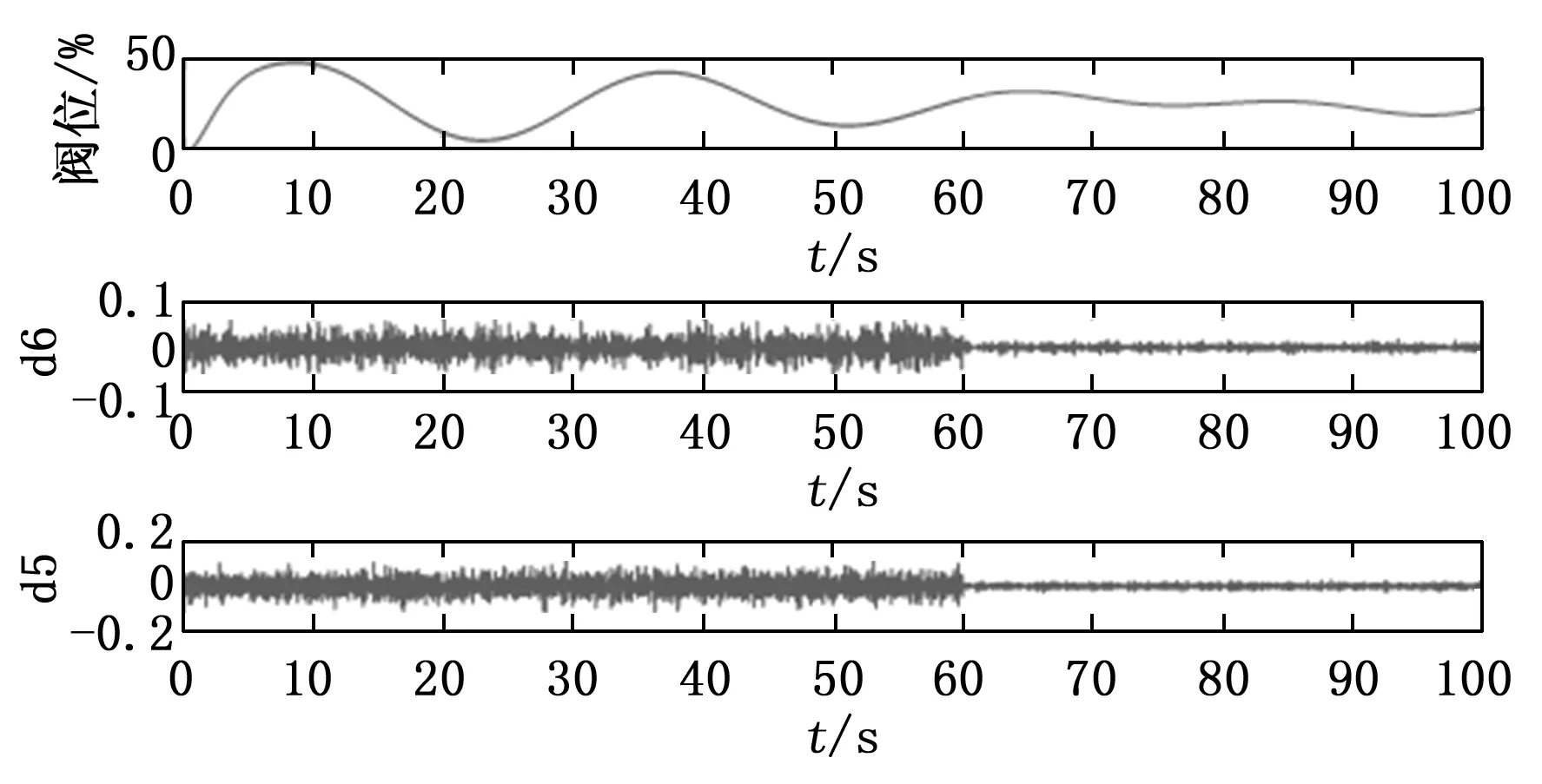

搭建水箱液位调节系统为阀门定位器反馈杆松动故障检测实验平台,液位闭环控制回路搭建原理如图7所示。

图7 液位闭环控制方框图

在水箱液位调节系统中,输入信号为水箱的设定液位,通过调节气动调节阀的具体开度,控制入水流量的大小,对液位进行在线调控。在上述液位闭环调节系统中,流入水箱的两路分别为主供水路和干扰水路。其中水箱的液位控制,通过水箱的液位传感器的实际液位与设定液位相比较,经过PID算法运算调节主给水泵后的调节阀开度,进而控制进水流量,实现液位稳定。

采用搭建完成的阀门定位器故障诊断系统试验平台进行实验研究。其中所使用的主要设备包含液位调节系统中的水箱;主供水泵;阀前压力表;智能气动调节阀定位器;气动调节阀阀体;阀后压力表;电磁流量计;涡轮流量计;干扰流量水泵;阀位反馈装置;信号采集系统以及其余组成部分,主要为调节阀供气管路和一些起连接作用的金属和塑料管道。

3.2 故障设计

阀门定位器和调节阀组成了一个具有负反馈环节的闭环控制回路,其中反馈杆就是控制回路的反馈单元,通过反馈杆输出的阀位反馈信号与设定信号进行比较,当两者有偏差时,改变其执行机构的输出信号,使执行机构动作,建立了阀杆位移量与控制器输出信号之间的一一对应关系。

对于气动调节阀定位器反馈杆松动故障的现实模拟,可以通过拧松反馈杆与定位器之间的紧固螺丝实现,其具体实施措施如图8所示。通过拧松紧固螺丝,可以使两者脱离刚性连接,最终导致阀杆的直线运动无法及时准确地反馈到定位器的摆杆上,使反馈环节出现问题。

图8 气动调节阀反馈杆松动故障模拟

3.3 在线故障诊断过程

1)设定液位,调整PID参数,使整个液位闭环控制系统处于运行状态;

2)待液位达到稳态时,拧松定位器与反馈杆之间的紧固螺丝来人为制造故障点,同时记录此时刻以待和分析结果对比验证;

3)通过数据采集系统,记录实验过程中阀位反馈信号,实验结束后拧紧定位器与反馈杆之间的紧固螺丝,恢复原状;

4)数据分析处理,经计算机进行小波变换的分析过程,最终通过结果判断故障发生时刻并区分故障发生区与正常状态运行区。

4 实验结果

为验证该故障诊断方法在实际在线闭环系统各项参数变化对诊断结果的影响。通过对闭环系统运行在不同的工况点(液位设定点或阀门开度点)、不同的控制器参数(控制系统性能)、并且在干扰作用下验证在线运行情况下故障诊断方法的系统性及完备性。

4.1 实验一

实验内容:在液位控制系统选取较好的控制器参数进行实验。

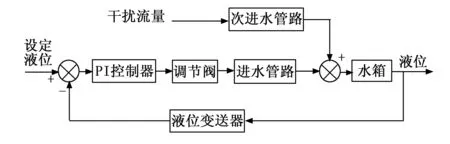

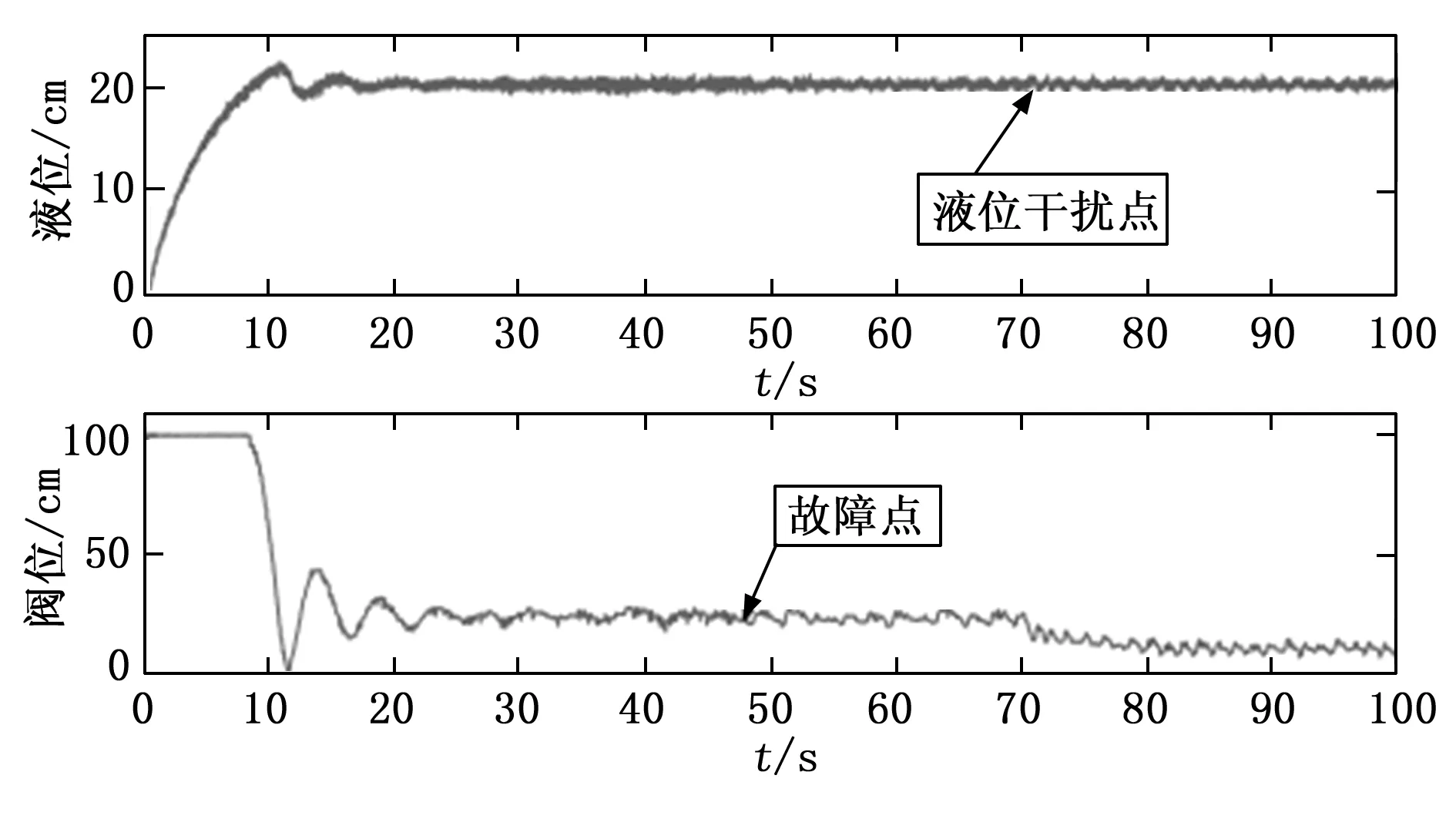

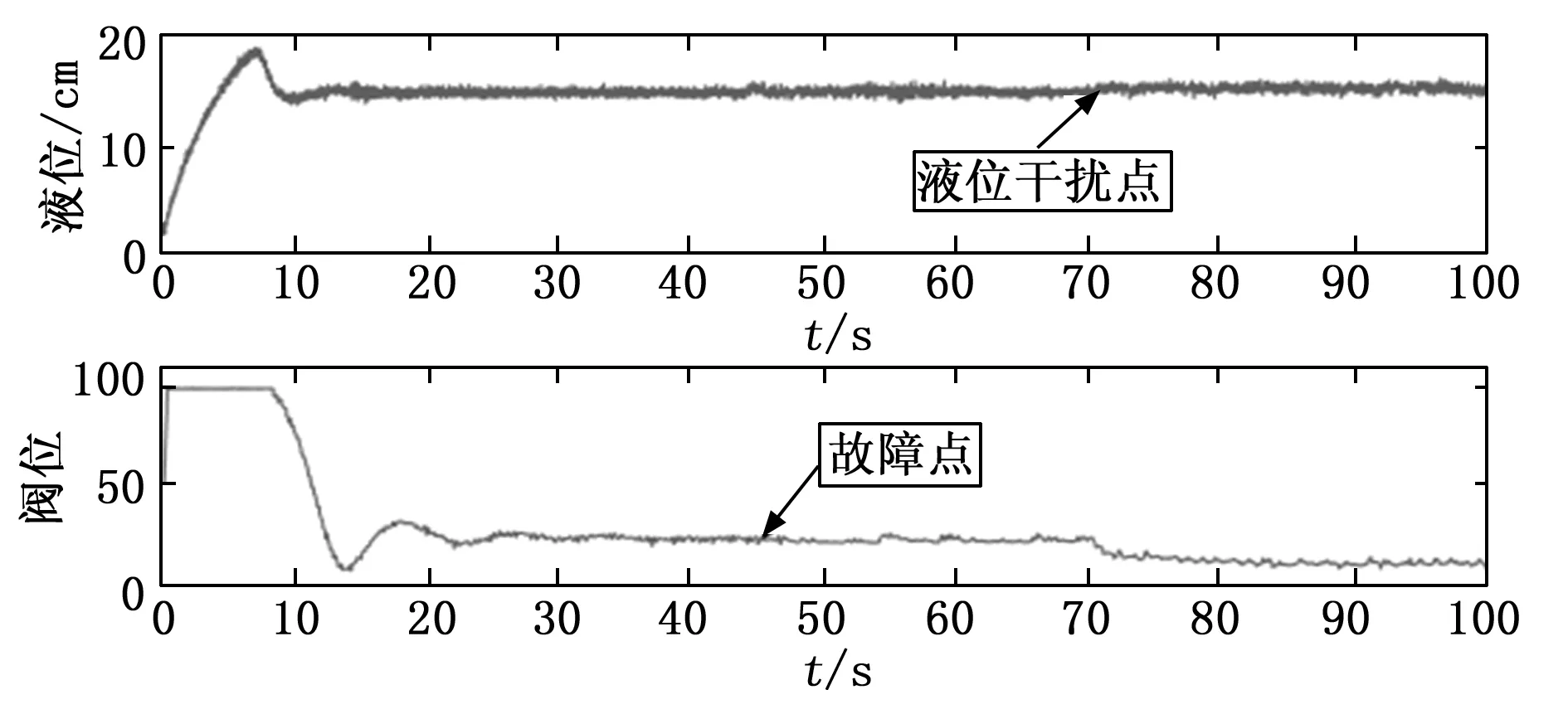

本次实验首先设定一组较好PI控制参数:P=5,I=0.01;设定液位为20 cm;引入阀杆松动故障时刻为第47 s时;引入干扰时刻为第70 s时。实验结果如图9所示。

图9 液位与阀位信号

由图9可知:液位响应曲线在20 s之后进入液位稳定状态,液位进入稳态后阀位进行微小调节,直至70 s时出现微小波动,随后进入稳态。根据实际步骤操作可知故障信号在47 s时引入,而干扰流量在70 s左右加入。

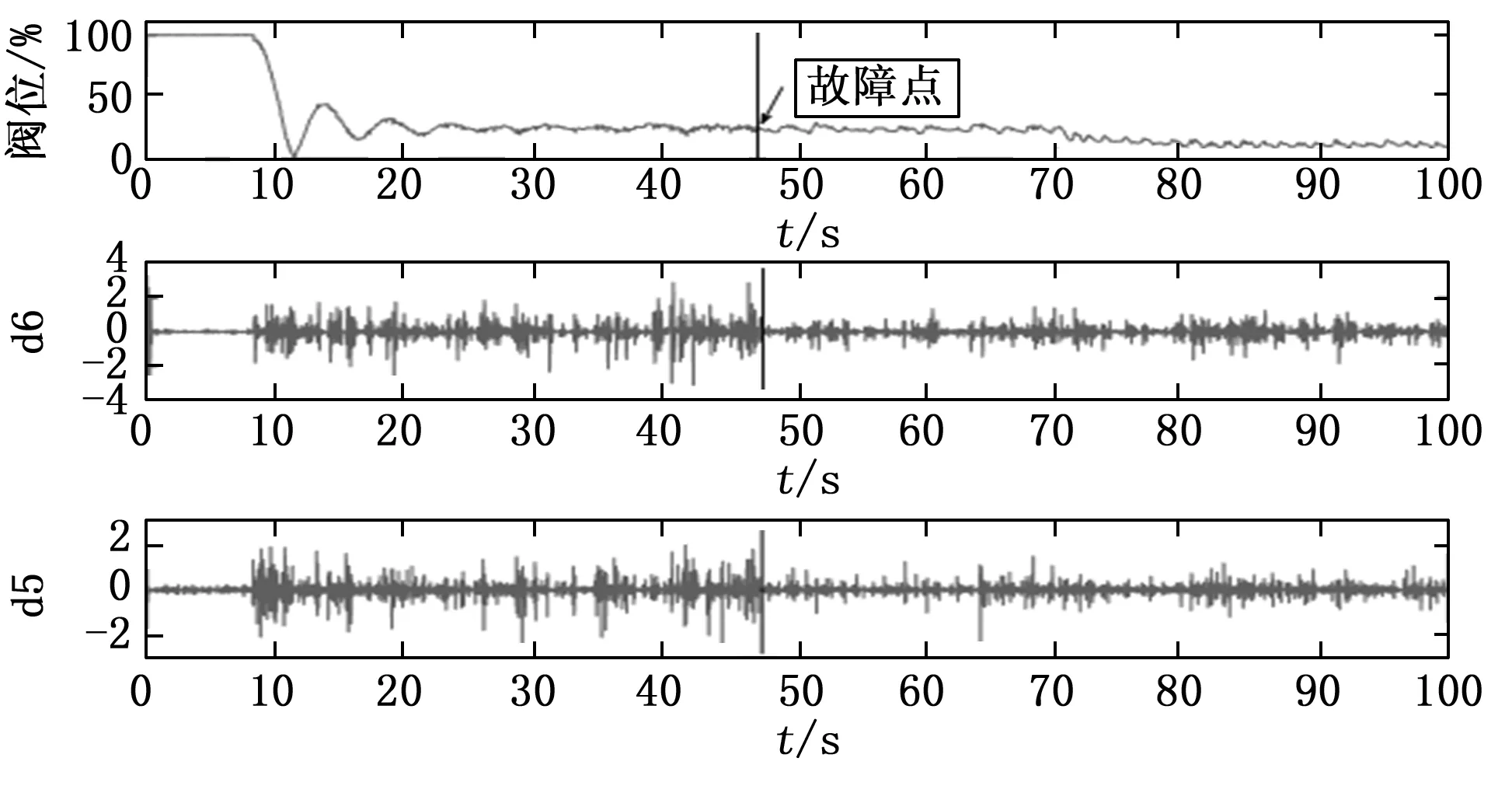

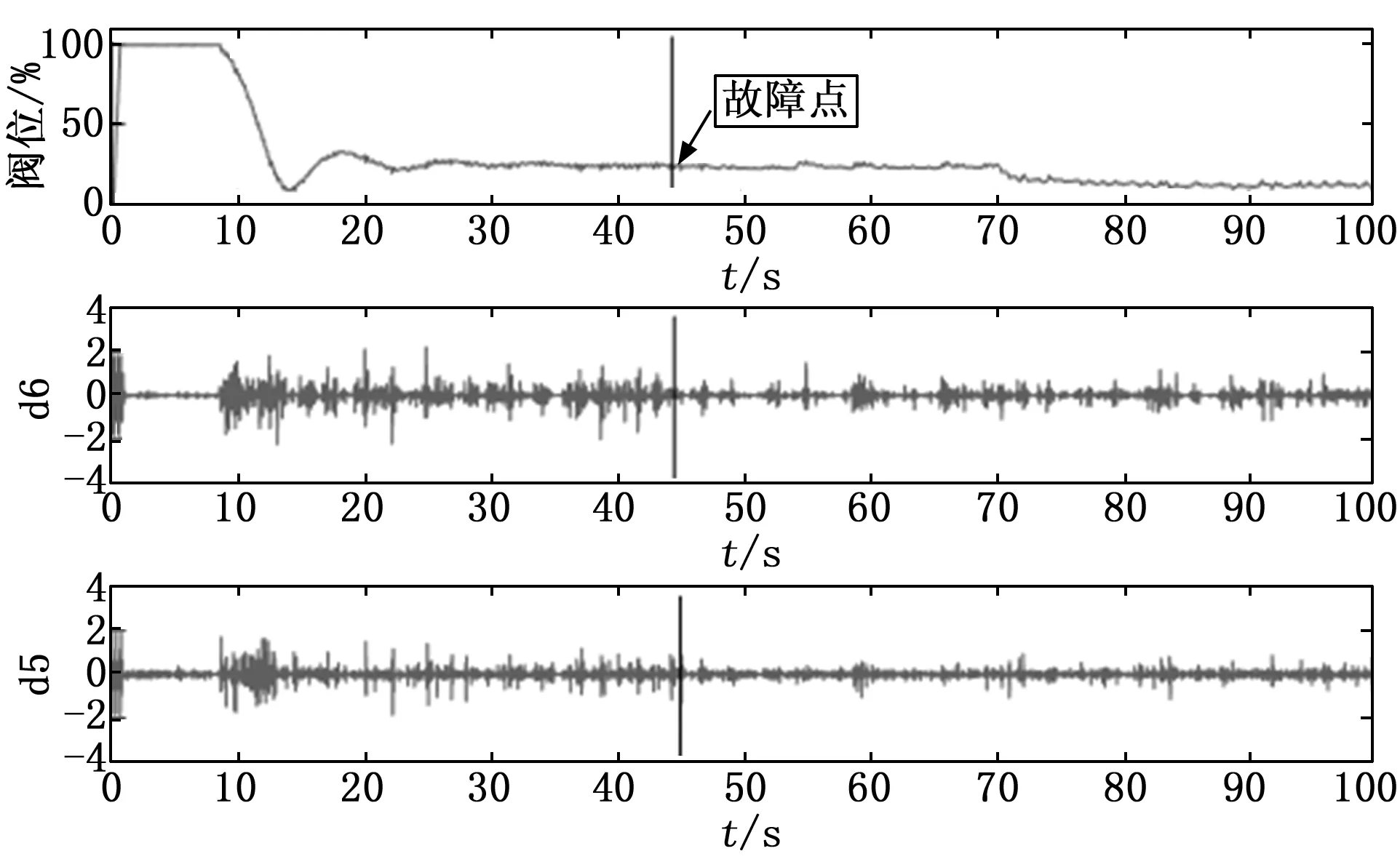

干扰信号的加入会使回路中的液位响应曲线出现波动;若仅从时域信号的角度去分析,故障发生前后的阀位信号虽有细小差异,但无法将故障发生前后区域明确的分离;所以要对阀位信号进行频域分析,如图10为阀位信号的小波分解图,可以看出调节阀反馈杆松动故障出现后,小波信号的毛刺明显出现减小。

图10 阀位信号小波分解

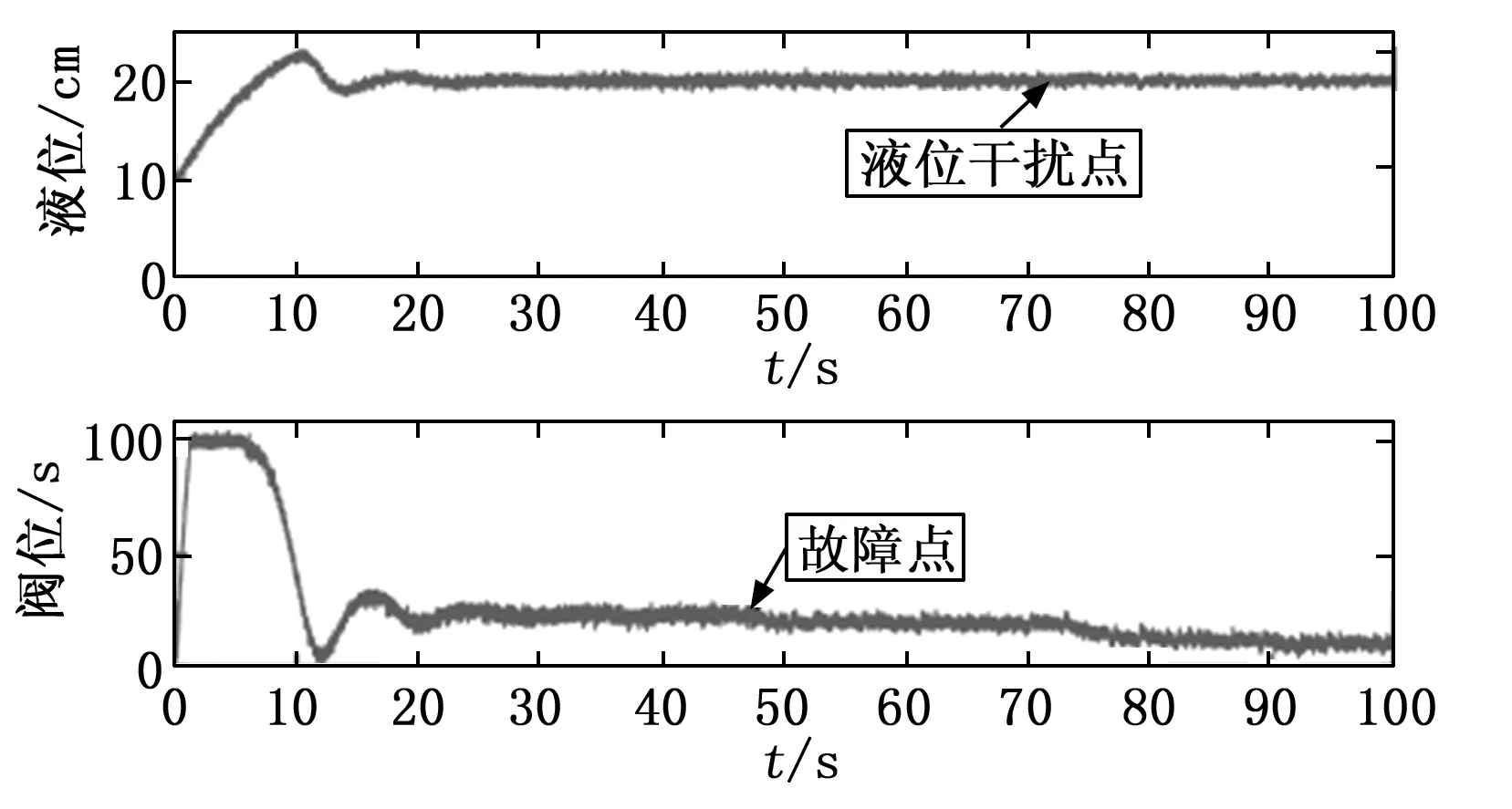

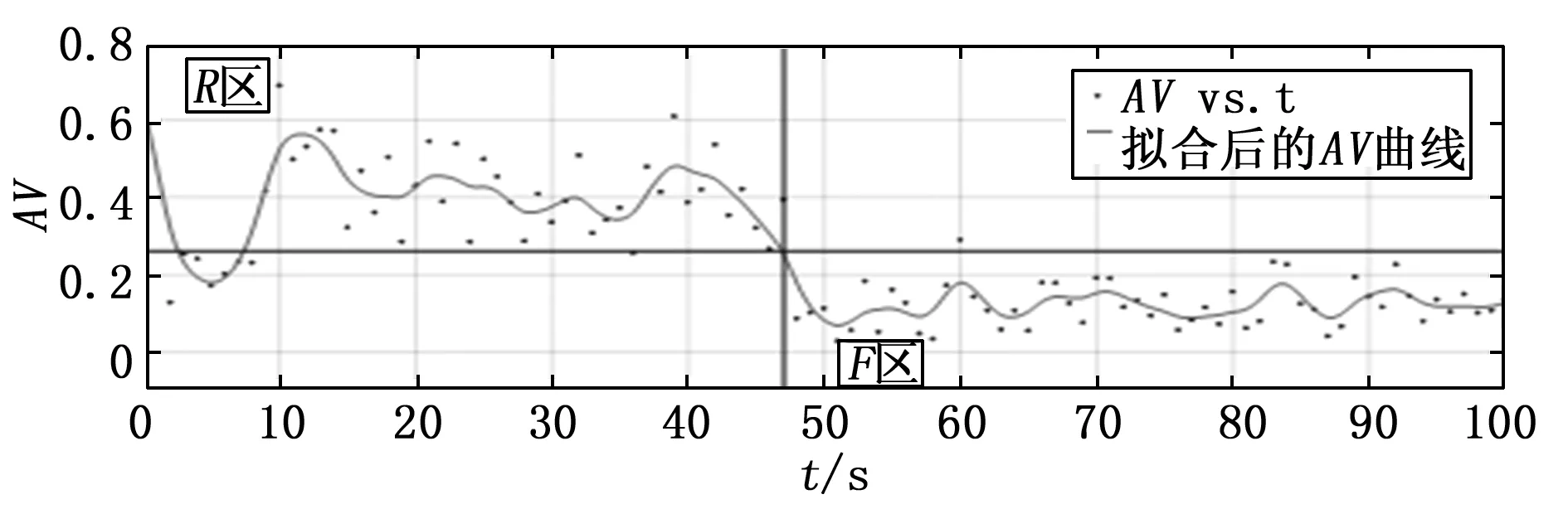

选取其中的d6细节系数作为特征信号进行分段计算平均值AV、方差VAR、均方根值RMS。然后分别做Smoothing Spline(平滑逼近)进行拟合,拟合曲线结果如图11所示。

图11 d6特征细节系数AV、VAR、RMS曲线

图11中AV曲线结果显示,AV曲线会在第47 s时刻发生突变,并且以直线AV=0.3和直线t=47为界限区分,R区为正常状态运行区,F区为阀杆松动故障状态运行区。可以明确判断气动调节阀定位器反馈杆松动故障发生时刻为t=47 s。

图11中VAR结果显示,VAR曲线在第47 s时刻发生突变,并且以直线VAR=0.25和直线t=47为界限区分,R区为正常状态运行区,F区为阀杆松动故障状态运行区。可以明确判断气动调节阀定位器反馈杆松动故障发生时刻为t=47 s。

图11中RMS结果显示,RMS曲线在第47 s时刻发生突变,并且以直线RMS=0.4和直线t=47为界限区分,R区为正常状态运行区,F区为阀杆松动故障状态运行区,可以明确判断气动调节阀定位器反馈杆松动故障发生时刻为t=47 s。

根据上述结果可知:该气动调节阀在运行过程中发生气动调节阀定位器反馈杆松动故障时刻为t=47 s时,与实际情况吻合。划分并规定R区为正常状态运行区,F区为故障状态运行区。

4.2 实验二

实验内容:在液位控制系统选取较差的控制器参数进行实验。

实验设定一组较差PI控制参数:P=5,I=0.03;

设定液位为20 cm;引入阀杆松动故障时刻为第48 s时;引入干扰时刻为第70 s时。实验结果如图12所示。

图12 液位与阀位信号

由图12可知,液位响应曲线在25 s之后进入液位稳定状态,液位进入稳态后阀位进行微小调节,直至70 s时出现波动,随后进入稳态。根据实际步骤操作可知故障信号在47 s时引入,而干扰流量在70 s左右加入。

对选取的阀位信号进行频域分析,阀位信号小波分解如图13所示。

图13 阀位信号小波分解

从图13中可以看到气动调节阀反馈杆松动故障出现后,小波信号的毛刺明显减小。选取其中d6细节系数作为特征信号进行分段计算,本次只计算平均值AV。然后将得到的数据进行Smoothing Spline(平滑逼近)拟合处理,得到拟合后的AV曲线如图14所示。

图14 d6特征细节系数AV曲线

图14中结果显示,AV曲线在第48 s时刻发生突变,并且以直线AV=0.35和直线t=48为界限区分,其中R区为正常状态运行区,F区为气室漏气故障状态运行区,调节阀定位器反馈杆松动故障发生时刻为t=48 s;分析结果与设定信息一致。

4.3 实验三

实验内容:在液位控制系统中设定不同液位进行实验。

实验设定一组较好的PI控制参数:P=5,I=0.01;

设定液位改变为15 cm;引入阀杆松动故障时刻为第45 s时;引入干扰时刻为第70 s时。试验及分析结果如图15所示。

图15 液位与阀位信号

图15为液位信号和阀位信号的曲线图。结果显示,在第45 s引入阀杆松动故障后,液位有着明显的凸起变化;在第70 s引入干扰后,阀位有明显波动变化。

图16为选取的阀位信号小波分解结果图,结果表明,在第45 s时刻后小波图形的毛刺明显减少。

图16 阀位信号小波分解

图17为选取其中的d6细节系数作为特征信号后进行分段计算,并进行得出的平均值AV数据进行Smoothing Spline(平滑逼近)拟合处理后的曲线图。结果表明,AV曲线在第45 s时刻发生突变,并且以直线AV=0.25和直线t=45为界限区分,其中R区为正常状态运行区,F区为气室漏气故障状态运行区,可以明确判断调节阀定位器反馈杆松动故障发生时刻为t=45 s,分析结果与设定信息一致。

图17 d6特征细节系数AV曲线

上述实验表明,在不同工况点以及不同闭环控制性能条件下,都能得出一致的结论:若AV曲线,VAR曲线和RMS曲线在某一时刻发生了较为明显的突变,并且突变前后曲线有着明确的划分界限,能够将正常状态运行区(R区)和气动调节阀定位器反馈杆松动故障状态运行区(F区)明显区分,发生突变的时刻即为故障发生时刻。经验证,实验结果与仿真结论一致,并且该故障诊断方法在实际在线闭环系统各项参数变化对诊断结果并无影响,小波分析方法在气动调节定位器反馈杆松动故障在线检测中具有有效性以及准确性。

5 结束语

本文对于气动调节阀定位器反馈杆松动的故障,通过小波分解的方法,对故障进行仿真和在线闭环实验研究得出以下结论:

1)反馈杆松动故障的问题可以通过阀位反馈信号进行小波分解,小波基函数db3,6层分解后的d6细节系数可以作为诊断指标。

2)通过对d6细节系数分段计算AV值,对AV值进行曲线拟合可以划分出正常区与故障区,通过曲线突变时刻明确找到故障发生时刻。

3)经过在线闭环实验验证,在不同工况、不同闭环控制系统参数下均可对该故障进行有效的诊断。