AlCrNbSiTi高熵合金涂层对锆合金1 200 ℃下高温蒸汽氧化保护作用研究

涂蒙河,胡 勇,张宝亮,刘 鑫,李 燊,王 辉

(中国原子能科学研究院,北京 102413)

锆合金凭借良好的抗辐照耐腐蚀性能、优越的中子经济性以及较高的机械强度,作为燃料包壳广泛用于国内外压水堆中。然而锆合金在高温下与水会发生强烈的锆水反应产生氢气,严重威胁反应堆安全。在2011年日本福岛核事故之后,这一安全弱点受到了广泛关注。

为研发可以弥补这一缺陷的安全包壳材料,国内外开展了包括 FeCrAl 包壳、SiC 包壳在内的多种新型耐事故(ATF)包壳材料研发工作[1-2]。除了直接研发新的材料外,在现有锆合金包壳表面制备涂层,从而提高事故工况下包壳的耐受能力也是重要的一条技术路线。Cr涂层[3-5]、MAX相涂层[6-7]、高熵合金涂层等多种涂层[8-11]都得到了广泛的关注与研究,特别是Cr涂层燃料组件已入堆考验。但目前国内外文献报道中对于涂层保护作用的研究重点大多集中在涂层抗氧化性能上[3-13],而没有直接考量涂层在事故工况下对锆合金基体力学性能的保护方面。

本文采用电弧离子镀技术制备AlCrNbSiTi高熵合金涂层Zirlo合金样品,利用自主研发的高温蒸汽氧化试验装置,研究其在1 200 ℃高温蒸汽氧化环境中对锆合金基体的保护作用。

1 试验方法

1.1 涂层锆合金样品

1) 样品制备

采用单合金靶材电弧离子镀方式(设备为Nano100电弧-磁控纳米复合涂层镀膜机)制备高熵合金涂层。涂层基底为国产Zirlo合金管材(φ9.5 mm×30 mm,壁厚为0.57 mm)。沉积前,将Zirlo锆管分别在丙酮和酒精中超声清洗15 min(去除表面的油污等杂质)后干燥备用。在真空室加热至300 ℃,待真空度达到6×10-4Pa后,开始镀制涂层。首先采用Ti靶接直流电弧电源进行离子刻蚀清洗,进一步清洁基体表面,以增强涂层结合力(靶电流为100 A,Ar压力为0.5 Pa,偏压为-150 V,占空比为70%,刻蚀时间为30 min)。刻蚀结束后,采用AlCrNbSiTi靶射频磁控电源进行涂层沉积(靶功率为600 W,通入0.5 Pa氩气,偏压设置为-50 V,占空比为70%,沉积时间为60 min)。沉积完成后,样品随炉冷却至室温取出。

2) 样品基本性能

国产Zirlo合金的主要成分(质量分数)为:Zr,97.83%;Sn,0.92%;Nb,1.13%;Fe,0.12%。制备的高熵合金涂层样品实际成分与靶材成分有一定差异(不同元素在溅射过程中发射率存在差异),涂层与靶材的成分列于表1。

表1 高熵合金靶材与涂层成分

涂层的厚度及成分使用扫描电子显微镜(10548-L型,赛默飞世尔科技(中国)有限公司)进行表征。图1为高熵合金涂层截面形貌的扫描电镜图像和能谱面扫结果。由图1a可看出,制备的涂层致密、厚度均匀((5.7±0.2) μm)。图1b显示,涂层样品中5种合金元素分布均匀,没有出现偏聚现象。涂层与基体间的结合强度通过微米划痕仪(STeP500 _ NHT3_MCT3,奥地利安东帕公司)进行测试,结果如图2所示。在压头压力小于50 N时,涂层未发生明显破裂;压头压力处于50~150 N之间时,压头已穿透涂层,涂层剥落,说明涂层承受的最大压力约为50 N。从这一结果看,涂层与基体间具有良好的结合力。

图1 高熵合金涂层在扫描电镜下的形貌(a)与成分分布(b)

图2 高熵合金涂层结合力测试结果

1.2 高温蒸汽氧化淬火试验

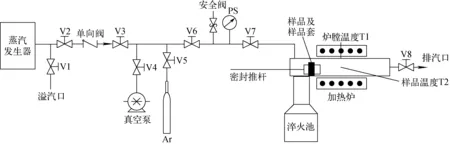

高温蒸汽氧化试验在自主研发的高温蒸汽氧化试验装置上进行,图3为高温试验装置原理示意图。本装置采用快速推拉方式实现快速升降温及淬火功能,全试验过程分为升温阶段、保温阶段(1 200 ℃氧化阶段)、降温阶段(降至800 ℃)、淬火阶段(800 ℃下淬火)。具体参数控制如下:1) 氧化温度(保温阶段)为(1 200±3) ℃;2) 从1 200 ℃降温至800 ℃淬火所用时间为100 s;3) 蒸汽流速为15 mg/(cm2·s)[14]。

图3 高温蒸汽氧化试验装置原理示意图

在锆合金LOCA(Loss of Coolant Accident)准则研究中,通常引入等效氧化速率(ECR)概念[14],目前主要使用的CP-ECR[15]是采用Cathart-Pawel关系式计算获得的。对于本试验采用的双面氧化,CP-ECR与氧化时间的关系为:

式中:h为包壳管壁厚,cm;T为氧化温度,K;t为氧化时间,s。由该关系式计算确定试验的氧化时间,对于升温阶段变化的温度,采用积分处理。引入此概念便于量化说明涂层对基体氧化的保护作用,同时现行锆合金LOCA安全准则以CP-ECR 等于18时锆合金是否处于零塑性(永久变形量小于1%)作为锆合金安全性评估标准,对于试验设计具有指导意义。

本试验选取的氧化时间为335 s和500 s,对应的CP-ECR分别为18和22。

1.3 环压试验

锆合金的抗事故性能主要体现在锆合金在LOCA工况下保持原有几何形状的能力,直接的体现就是锆合金保留的塑性,称为残余塑性[14],用环压补偿应变表征。为获取锆合金的补偿应变,较为公认的测试方法是环压试验。具体试验方法如下:将淬火后的样品切成3个8 mm的短样品,使用万能力学试验机进行环向压缩试验,图4a为环压试验原理示意图,试验温度为135 ℃,恒温,试验压缩速率为2 mm/min。

a——环压试验原理示意图;b——补偿应变计算示意图

通过环压试验将得到载荷-位移曲线,根据该曲线可计算补偿应变,具体计算方式为:根据环压载荷-位移曲线(图4b),做图得到塑性变形δp,称为补偿变形,相应的δp/Do为补偿应变。其中Do为样品标称外径。

1.4 样品表征

使用高精度天平测量获得锆合金氧化数据,计算获得对应CP-ECR,表征涂层对锆合金抗氧化能力的提升效果;使用万能力学试验机环压功能,测试锆合金氧化后塑性,表征涂层对锆合金氧化后力学性能的保护作用;使用金相显微镜观察氧化后锆合金组织形貌变化,并结合电子探针(EPMA)、惰气脉冲红外吸收法测量氢含量,确定导致锆合金脆化的原因。

2 结果与讨论

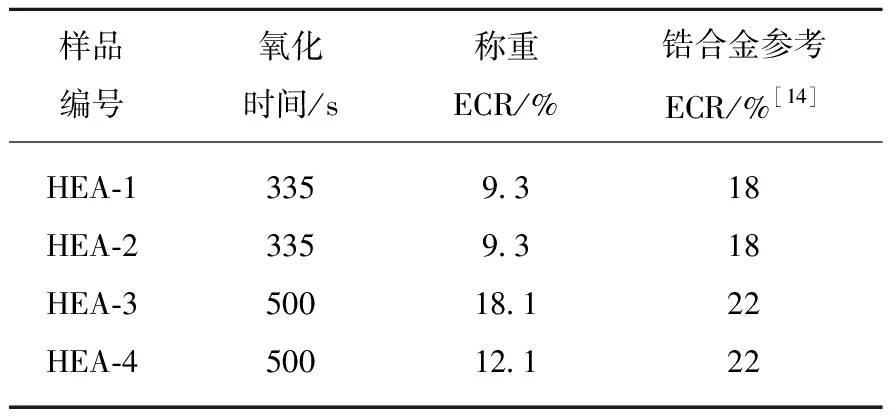

2.1 氧化增重

氧化增重是最直观表现涂层抗高温蒸汽氧化能力的指标,表2为高熵合金涂层锆合金在1 200 ℃高温蒸汽氧化淬火后的称重ECR(根据称重结果计算获得的等效氧化率),同时给出了相同氧化时间的锆合金ECR参考值作为对比。当氧化时间为335 s时,HEA-1、HEA-2样品的ECR均为9.3%(约为锆合金ECR参考值的1/2),表明高熵合金涂层可有效阻止锆基体的氧化。当氧化时间为500 s时,HEA-4样品的ECR(12.1%)仍约为锆合金参考值的1/2,表明此时涂层仍具有良好的保护作用;而HEA-3样品的ECR(18.1%)远大于HEA-4样品的ECR(12.1%),接近锆合金样品ECR参考值(22%),说明HEA-3涂层的抗氧化作用基本丧失。由于本身成分相同,这一差别的主要原因可能在于涂层在氧化之前是否遭到破坏以及制备工艺的稳定性,不属于涂层的固有性质。

表2 高熵合金涂层锆合金高温蒸汽后的氧化增重

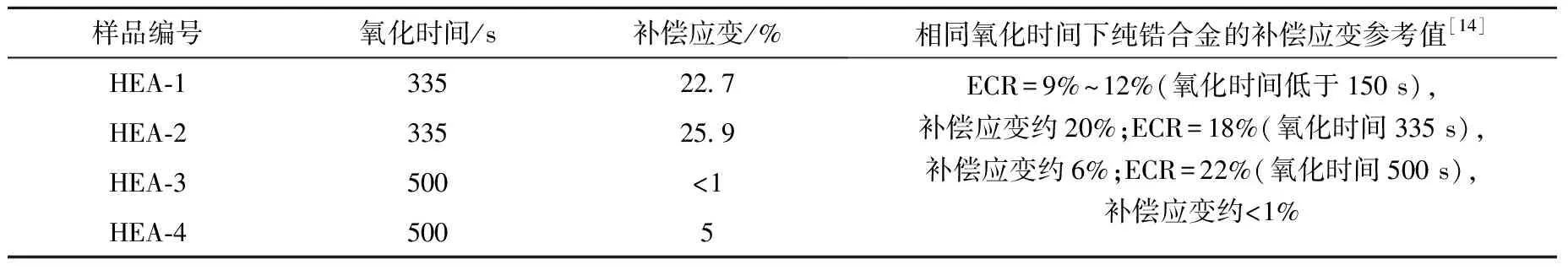

2.2 环压结果

表3为高熵合金涂层锆合金高温蒸汽氧化后的环压曲线分析结果。当氧化时间为335 s时,HEA-1、HEA-2样品的补偿应变分别为22.7%和25.9%,与相应锆合金ECR参考值(约20%)相当。由表3可看到,涂层锆合金样品的实际ECR约为9%,与参比锆合金同等氧化程度下的补偿应变相当,这说明在这一阶段涂层不仅使得基体免于氧化,同时也很好地使基体保持了塑性,达到了涂层保护基体的目的。

表3 高熵合金涂层锆合金高温蒸汽氧化后的环压曲线分析结果

表3中需要重点关注的现象来自经过500 s氧化的HEA-3、HEA-4两个样品,其中HEA-3样品的补偿应变已小于1%,其实际ECR为18%(表2),远低于相应ECR锆合金的补偿应变(6%),已完全丧失塑性;HEA-4样品的补偿应变仅为5%,其实际ECR为12%(表2),低于相应ECR(9%~12%)锆合金补偿应变20%,虽然仍有塑性,但已低于参比锆合金。同等ECR条件下涂层样品补偿应变低于参比锆合金的现象,说明对于这两个样品存在氧化以外的其他致脆机理,使得涂层失去了对基体的保护作用。

2.3 脆化原因分析

为解释HEA-3、HEA-4样品中显示出的异常脆化现象,对样品进行了进一步分析。

在锆合金脆化机理研究中,2008年6月,美国阿贡国家试验室(ANL)发布的“LOCA 工况下的包壳脆化行为”的研究报告是目前最受认可的分析[14,16],其中归纳了6种可能的锆合金脆化机制:1) 包壳外表面已有厚的 ZrO2氧化层,即基体氧化减薄;2) 含有 (Zr,U)O2的芯块-包壳粘结层;3) ZrO2氧化层下面边缘被氢化;4) 高含量的氢;5) 氢增氧致β相脆化;6) 失稳氧化和包壳内表面吸氧。由于不涉及燃料,可以排除芯块作用,通过金相、EPMA、氢含量测试可以初步判断涂层样品脆化是否属于以上锆合金脆化机制。

1) 氧的影响

HEA-3、HEA-4样品的截面金相照片示于图5。可看出,HEA-3样品涂层侧也出现了较厚的氧化膜,涂层未能阻止氧的进入,同时α(O)相层已几乎贯穿整个试验样品;而HEA-4样品在涂层侧几乎没有发现氧化层,同时也没有出现明显的α(O)相层,说明涂层有效防止了基体的氧化。在六大脆化机制中与氧化直接相关的是包壳外表面已有厚的 ZrO2氧化层,即基体氧化减薄、失稳氧化和包壳内表面吸氧。而HEA-4中塑性的β相仍占据基体的主要部分,因此包壳外表面已有厚的 ZrO2氧化层,即基体氧化减薄不是产生HEA-4塑性异常降低的原因。而若发生失稳氧化现象,氧化膜将出现特征的锯齿状剥离现象,但这一现象在HEA-3、HEA-4样品的金相中均未观察到,可以排除失稳氧化和包壳内表面吸氧造成基体脆化的因素。

图5 HEA-3(a)和HEA-4(b)样品金相形貌

根据金相结果,初步可以认为引起锆合金基体塑性异常降低的原因主要应来自于ZrO2氧化层下边缘被氢化、高含量的氢、氢增氧致β相脆化这3个与氢含量直接相关的脆化机理。

HEA-3、HEA-4样品的EPMA线扫结果示于图6。从图6可发现,HEA-3、HEA-4基体内部氧含量分布均匀,同时氧含量的相对强度相当。这进一步佐证了氧含量并非其塑性异常降低的主要因素。

图6 HEA-3(a)和HEA-4(b)样品的EPMA测试结果

2) 氢含量的影响

为确定影响HEA-3、HEA-4样品塑性异常降低的原因是否是由氢引起的,采用惰气脉冲红外吸收法测试了样品中的氢含量,其测试精度为±10 ppm。表4列出了高熵合金涂层锆合金样品氧化后的氢含量(质量分数)测试结果,同时给出了国产Zirlo合金的参考值。

表4 高熵合金涂层锆合金样品氧化后氢含量检测结果

可看到,500 s高温氧化后锆合金的氢含量只有10 ppm,其根本原因在于锆氧化生成的致密的ZrO2氧化层是良好的阻氢材料,可以防止氢向锆合金内部扩散。而335 s和500 s氧化后高熵合金涂层锆合金样品HEA-1、HEA-2、HEA-3、HEA-4的氢含量分别为120、130、340、240 ppm,均远高于锆合金基体氧化后应有的氢含量(10 ppm),主要原因可能在于涂层氧化形成的氧化膜主要是Cr2O3以及少量的SiO2、Al2O3,其阻挡氢渗透的能力弱于ZrO2氧化层,造成了样品中氢含量的增加,从而降低了基体的塑性。

以上结果表明,吸氢脆化与氧化脆化的协同作用应是涂层锆合金塑性异常降低的主要原因。因此,在研究涂层样品对基体保护作用的过程中,除了要考虑涂层对基体氧化的保护作用外,还必须关注基体中氢含量的变化。但仅从氢含量增加还无法确定导致涂层锆合金样品异常脆化的主要机理,这将是后续研究的重点。

3 结论

1) 在335 s、1 200 ℃高温蒸汽氧化条件下,高熵合金涂层对Zirlo合金基体有良好的保护作用,涂层侧未形成氧化膜,基体保持有良好的塑性,补偿应变大于20%。

2) 在500 s、1 200 ℃高温蒸汽氧化条件下,高熵合金涂层抗氧化性能仍保持良好,但基体塑性会异常降低,补偿应变小于5%。

3) 高熵合金涂层锆合金在同等ECR下,出现塑性低于Zirlo合金基体的主要原因可能在于形成的涂层氧化层没有良好的阻氢作用,使得基体内氢含量异常升高。在吸氢脆化与氧化脆化的协同作用下,高熵合金涂层锆合金塑性异常降低。