碳纤维复合材料连续抽油杆研究进展与展望*

刘少胡,黄 瑞,吴远灯

(1.长江大学 机械工程学院,湖北 荆州 434023;2.长江大学 油气钻采工程湖北省重点实验室,武汉 430100)

1 概 述

碳纤维取材于石油[1],是含碳量在90%以上的高强度高模量纤维,属于力学性能较为优异的新型材料,具有纺织纤维的柔软可加工性,以其为主要材料的连续抽油杆在石油开采中应用效果良好,具有密度低、强度高以及耐腐蚀、耐疲劳等优势特征[2-3]。碳纤维复合材料连续抽油杆(以下简称碳纤维连续抽油杆)的出现并非是偶然,其出现的最根本原因是油田现场的应用需求。常规钢质抽油杆存在密度大、强度低、抗腐蚀性能较差等问题,导致失效频繁,失效分布情况如图1[4]所示,不能满足深井、超深井、腐蚀井等特殊油井原油开采的需要,一直是有杆泵抽油系统中的薄弱环节[5]。

图1 抽油杆失效情况统计图

为克服常规钢质抽油杆的缺点,西方一些发达国家走在前列,研制出了柔性连续抽油杆,如图2 所示,碳纤维连续抽油杆也因此应运而生。碳纤维连续抽油杆最早起源于美国[6-11],20 世纪80 年代初美国开始研制碳纤维抽油杆,美国Henlan 公司于20 世纪90 年代初利用航天技术中的高级石墨合成材料成功研制成一种非金属带状抽油杆,为验证石墨带抽油杆的可行性,该公司1981年和1983年分别在1 219.2 m和1 524 m深的油井中对该种抽油杆进行了现场试验,试用效果良好,就此开启了碳纤维连续抽油杆研制及应用的大门[12]。

图2 柔性连续抽油杆应用示意图

我国拥有大庆油田、胜利油田、华北油田等近20 个大型油田,油井总数超过35 万口,以平均每口油井需要抽油杆约1 500 m 计算,我国抽油杆年需求量约为525 000 km,市场空间巨大。同时,为努力实现“碳中和”和“碳达峰”的“双碳”目标,进一步减少抽油过程所需能耗,从抽油杆入手,将传统的钢质材料替换为碳纤维复合材料可以节约能量50%以上,同时能够有效减少二氧化碳气体排放。因此,开展以碳纤维为主要增强材料的连续抽油杆研究具有重要意义。

2 现有研究基础

2.1 国外研究情况

国外从20 世纪80 年代初已经开始研究碳纤维连续抽油杆,并取得了一定的成果。以“carbon fiber composite continuous sucker rod”、“carbon fiber continuous sucker rod”和“composite continuous sucker rod”为关键词,在Google 学术数据库中检索到外文论文及专利文献共12 519篇(截止到2021 年12 月)。历年文献发表情况如图3 所示,从1980 年到1990 年这10 年间国外平均每年发表文献100 篇,处于起步研发阶段;1990 年之后文献发表数量呈指数型快速增长的态势;2020 年文献发表数量达到顶峰,达到817 篇。这足以说明国外对碳纤维连续抽油杆研究越来越重视。

图3 1980年—2021年间国外碳纤维连续抽油杆研究文献发表情况

随着研究的深入,目前国外碳纤维连续抽油杆研究的重点和难点主要包括三个方面:一是扩大碳纤维连续抽油杆的温度、强度等的可适用范围[13-14],通过新材料、新工艺等进一步提高其性能,降低作业过程中的风险性;二是碳纤维连续抽油杆的无损检测方面[15-16],因其结构和材料的复杂性,具有不均质和各向异性的特点,传统无损检测技术难以处理,如换能器无法具有相当高的耦合度,超声波方法很难实施,涡流法不适用于外层非导电玻璃纤维层,X 射线技术操作简单,但存在健康安全和成本问题等;三是碳纤维连续抽油杆复合材料的修复问题[17-18],在现场作业过程中碳纤维连续抽油杆会存在刮痕、凹坑等缺陷,CO2、H2S 等井下复杂环境会加速其腐蚀,降低碳纤维连续抽油杆强度,缩短使用寿命。解决了这些难点问题,必然会进一步加速碳纤维连续抽油杆的推广和应用。

2.2 国内研究情况

据中国知网统计,1990 年—2021 年碳纤维材料在材料科学、有机化工等领域应用非常广泛,占比50%以上,统计结果如图4所示。尽管碳纤维材料在石油天然气工业中的相关研究只占所有学科领域的0.82%,与材料科学、有机化工以及建筑科学与工程等学科领域相去甚远,但碳纤维材料由于其优异的性能,在石油天然气工业中具有广阔的应用前景。

图4 碳纤维研究学科领域分布

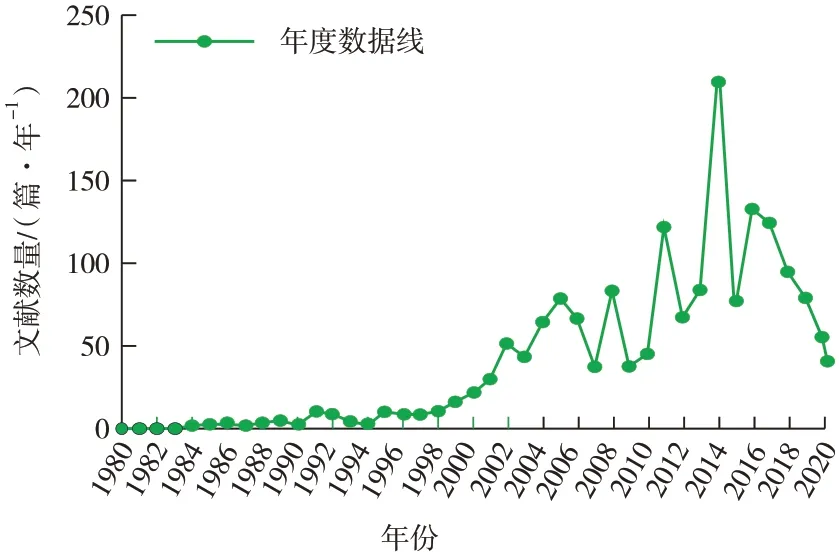

我国20 世纪90 年代开始引进、研制碳纤维连续抽油杆。在对碳纤维连续抽油杆二十多年的研究过程中,我国许多学者发表了相关文章、申请了专利,为我国连续抽油杆事业的发展奠定了基础。以“碳纤维复合材料连续抽油杆”、“碳纤维连续抽油杆”和“复合材料连续抽油杆”为关键词,在Google学术数据库中检索到中文论文及专利文献1 725 篇(截止到2021 年12 月),历年文献发表情况如图5 所示。从图中可以看出,1980 年至1990 年,我国基本没有碳纤维连续抽油杆相关文献的发表,1990 年之后才有一些学者开展相关研究,证实了我国20 世纪90 年代才开始引进、研制碳纤维连续抽油杆。观察分析年度数据线可知,自1990 年至2014 年,我国碳纤维连续抽油杆相关文献发表数量虽然存在波动,但总体呈增长趋势。2014 年中文文献发表数量达到210篇,2014年之后,我国发表的碳纤维连续抽油杆相关领域文献逐渐减少。对比国内和国外文献发表情况,国外文献发表数量多,增长迅猛,国内2014 年最多文献数量仅达到国外平均水平,只占国外最多文献数量的1/4。

图5 1980年—2021年间国内碳纤维连续抽油杆研究文献发表情况

依据中国知网数据,1990 年—2021 年国内碳纤维连续抽油杆研究文献来源分布如图6 所示,我国碳纤维连续抽油杆相关领域论文文献的发表主要集中于《石油机械》、《石油石化节能》与《高科技纤维与应用》等期刊,其中《石油机械》占比为26.09%,占比最高。

图6 国内碳纤维连续抽油杆研究文献来源分布

2.3 国内主要研究机构

国内对碳纤维连续抽油杆相关领域的研究主要集中于石油企业与石油院校,据中国知网统计,1990 年—2021 年发表碳纤维连续抽油杆相关领域文献数量占比排名前十的国内研究机构如图7 所示,其中胜利石油管理局工程机械总厂、西安石油大学以及中国石油大学(华东)所开展的研究工作最多,胜利石油管理局工程机械总厂发表文献占比22.91%。

图7 国内碳纤维连续抽油杆主要研究机构

3 主要研究进展

碳纤维连续抽油杆的研究是一个系统工程,涉及到诸多方面。现从碳纤维连续抽油杆标准制定与发展、材料及成型工艺发展、与常规抽油杆差异性研究、现有成果总结等进行论述。

3.1 标准制定与发展

自20 世纪90 年代以来,我国逐步开展了碳纤维连续抽油杆研制,但是研制的规格和性能等存在差异,不利于大范围推广应用,需要规范化。因此,我国于2003 年首次发布了关于碳纤维连续抽油杆的石油天然气行业标准[19],即由胜利石油管理局工程机械总厂及北京化工大学起草的 SY/T 6585—2003《碳纤维复合材料连续抽油杆》。随着科研工作者的不懈努力和科技水平不断进步,碳纤维连续抽油杆的研制逐渐趋于成熟,2013 年发布新标准SY/T 6585—2013 《连续抽油杆》[20]替代2003 年发布的旧标准,标准中增加了两条关于纤维复合材料连续抽油杆的术语和定义,截面形状和规格尺寸依旧沿用2003 年旧标准,改变了规格表示方法。该标准由胜利油田高原石油装备有限责任公司、胜利油田孚瑞特石油装备有限责任公司等联合起草。

除了石油天然气行业标准之外,一些石油企业也根据自身和用户需求公布了自己的企业标准,如胜利油田新大管业科技发展有限责任公司2016年发布的 Q/SXD 025—2016《碳纤维复合材料连续抽油杆》以及大庆市华禹石油机械制造有限公司2017 年发布的Q/DHY 001—2017《碳纤维连续抽油杆》等,为后续版本行业标准的发布提供了帮助。2019 年发布新的行业标准SY/T 6585—2019《连续抽油杆》[21],起草单位包括胜利油田高原石油装备有限责任公司、国家电动潜油泵质量监督检验中心等。新标准中,增加了圆形复合纤维材料连续抽油杆的分类、型号、规格及结构尺寸等相关内容。

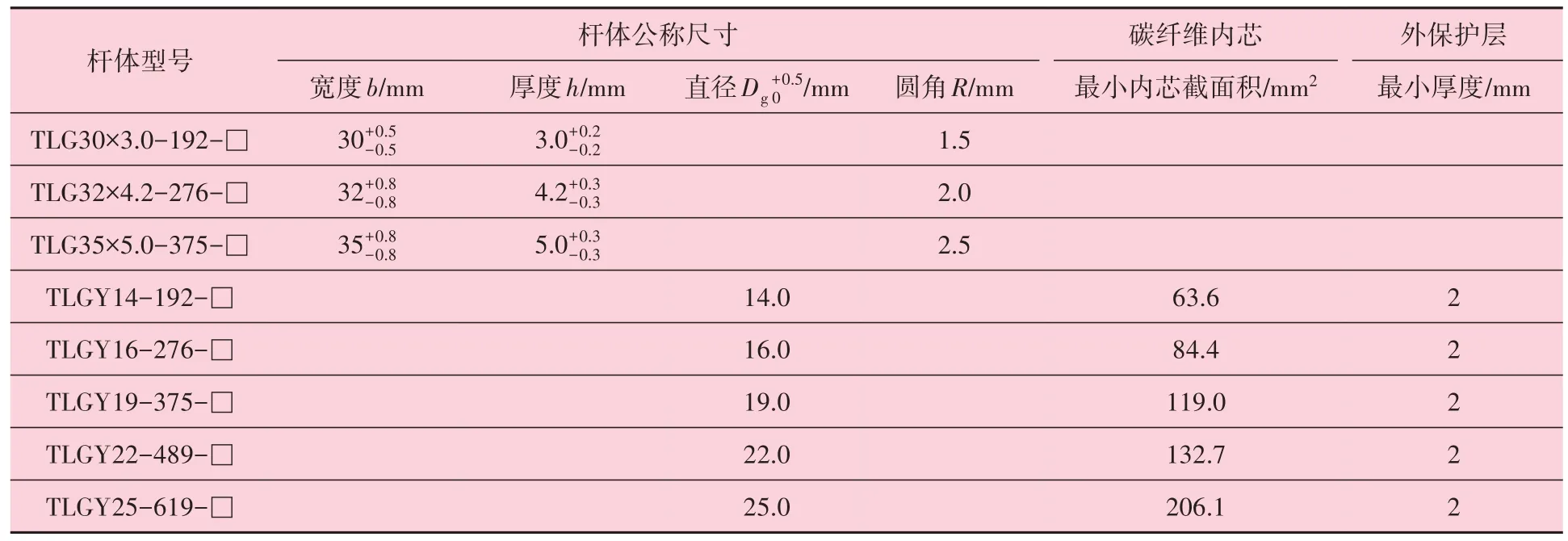

现行行业标准中碳纤维连续抽油杆有两种截面形状,圆形和扁长形,如图8所示。圆形截面和扁长形截面各有优势,实际应用时结合现场工况优选。碳纤维连续抽油杆规格尺寸见表1,扁长形截面3种规格,圆形截面5种规格[21]。

表1 碳纤维连续抽油杆规格尺寸

图8 碳纤维连续抽油杆截面形状

碳纤维连续抽油杆杆体的性能指标[21]见表2,在设计生产时需要满足规格尺寸要求,同时也要达到杆体的性能指标,扁长形截面和圆形截面碳纤维连续抽油杆杆体性能指标略有不同。

表2 碳纤维连续抽油杆杆体性能指标

碳纤维复合材料具有良好的耐高温性能[22-23],碳纤维连续抽油杆杆体最高工作温度情况[21]见表3。目前的碳纤维连续抽油杆最高工作温度已经能够达到210 ℃,而正常地温梯度为3~5 ℃/100 m,计算可知碳纤维连续抽油杆最大工作深度可达4 200~7 000 m。由表3 可知最低玻璃化温度≥ 140 ℃,即至少在4 600 m左右地层深度使用,碳纤维连续抽油杆杆体不会出现玻璃化。

表3 碳纤维连续抽油杆杆体最高工作温度

目前碳纤维连续抽油杆相关标准还停留在企业标准和行业标准的层次上,后期需要继续完善,制定国家标准,甚至牵头制定国际标准。

3.2 材料及成型工艺发展

碳纤维连续抽油杆的制备一般包括以碳纤维为主的增强材料、树脂基体、固化剂、促进剂、脱模剂等材料。其中树脂基体可将以碳纤维为主的增强材料结成一个整体,起到传递和均衡载荷的作用。因其重要作用,我国一些学者以树脂基体为方向,开展了碳纤维连续抽油杆的研制开发以及改良研究。

2000年—2003年,先后有一批学者[24-30],分别以环氧树脂[31-32]和乙烯基脂树脂[33]为基体材料对碳纤维连续抽油杆开展了改良研究。经过试验及现场应用,发现以环氧树脂为基体的碳纤维连续抽油杆,其强度完全胜任油田作业,但耐温性能稍差,耐腐蚀性能一般,适合井深不超过1 500 m的机械采油;乙烯基脂树脂碳纤维抽油杆纤维间结合力稍差,该类抽油杆耐温性能适中,适合井深不超过2 500 m的机械采油。2004年,张强等[34]对酚醛树脂基碳纤维连续抽油杆的特性开展了研究,得出了酚醛树脂碳纤维抽油杆耐温性能优异,耐腐蚀性能好,适合井深2 500 m 以上的机械采油,但以纯酚醛树脂为基体的复合材料存在韧性差、抗冲击强度低等问题;同时提出可以考虑对酚醛树脂进行改性处理,提高其韧性及抗冲击能力。2006年朱波等[35]对酚醛改性碳纤维复合材料抽油杆特性展开了研究,利用羟基硅油改性后抽油杆性能变化平缓,高温性能稳定,当羟基硅油含量为1%左右时有较好的综合改性效果,碳纤维连续抽油杆的韧性和抗冲击能力得到了增强,碳纤维连续抽油杆的研制趋于成熟。

拉挤成型工艺可生产任意长度的各种杆棒、平板、空心管及型材,具有高效率、高原材料利用率以及所需辅料少等多项优势[36]。该工艺于1951 年首次在美国注册专利,前期发展缓慢,我国也起步较晚,但随着拉挤专用树脂的引进,20 世纪90 年代之后我国拉挤成型工艺进入快速发展时期,应用也随之增多。

目前,碳纤维连续抽油杆在生产过程中广泛采用拉挤成型工艺,其简要工艺流程如图9 所示。将以碳纤维为主的增强材料从排纱架上引出集束,集束过程中需保证碳纤维束平直且受力均衡,避免因碳纤维束间张力变化致使连续抽油杆扭曲变形。之后通过导向装置将碳纤维束导入树脂浸润槽,槽中混合有一定比例的树脂、固化剂以及促进剂等,浸润过程应控制好混胶的粘度,浸润时间,浸润温度,确保碳纤维束完全润湿,干纤维的存在会导致制成后的碳纤维连续抽油杆存在缺陷。被浸润的纤维束进行加热固化之前应采取预热工艺,即对浸润后的碳纤维束预加热,减小碳纤维束和固化模具之间的温差,避免直接固化导致碳纤维束表面与内部温度不均产生缺陷。同时固化模具加热温度将直接影响到碳纤维连续抽油杆成品的品质,应保证适宜温度且受热均匀。固化时热量传递至碳纤维束后与树脂复合体系发生交联反应,树脂逐步由复合材料的周边向中心固化成型。交联反应会使复合材料收缩,可在牵引装置作用下直接脱模,脱出后的碳纤维连续抽油杆盘绕到滚筒上储存[37]。

图9 碳纤维连续抽油杆拉挤成型工艺流程图

3.3 与常规抽油杆差异性研究

碳纤维连续抽油杆相较于常规抽油杆,在材料性能、振动以及现场应用等都存在较大的差异。

(1)材料性能差异。相较于常规钢质抽油杆,碳纤维连续抽油杆优势明显[38-39]:①高模量、高强度。在相同横截面积的情况下,碳纤维连续抽油杆比常规钢质抽油杆具有更大的承载能力。②耐腐蚀。由于特殊成因,原油中含有大量的酸、碱、盐以及其他物质,它们的存在会对钢材产生强大的腐蚀作用,缩短常规钢质抽油杆的使用寿命,而以高分子碳纤维复合材料制成的碳纤维连续抽油杆对上述物质有很强的耐腐蚀作用。③密度小,质量轻。常规钢质抽油杆每千米质量可达4 000 kg,而碳纤维连续抽油杆的质量仅为常规钢质抽油杆的1/20,每千米质量仅有200 kg,可以大幅度降低光杆载荷,节能节电效果明显。④柔韧性好。碳纤维连续抽油杆是柔性连续抽油杆,无中间接头限制且弯曲半径较小,可盘绕于滚筒运输,节省空间。⑤耐疲劳。Delmonte 等对碳纤维复合材料进行了107次疲劳性能试验,结果显示其仍有90%的疲劳剩余强度,远高于常规钢质抽油杆。

(2)振动的差异。抽油杆在作业过程中不可避免的产生振动[40-41]。但是碳纤维连续抽油杆从本身材质上与常规抽油杆存在较大的不同,相关理论研究公式、结果也不可直接套用,一些学者专门针对碳纤维连续抽油杆在井下工作时会产生横向及纵向振动[42-43]等问题开展了相关研究。彭惠芬等[44]认为碳纤维连续抽油杆属于细长杆,服役期间会与油管碰撞产生附加动反力等,将严重影响碳纤维连续抽油杆的使用寿命,因此利用机械振动理论,推导了复合材料抽油杆横向振动动力学方程[45],对碳纤维连续抽油杆进行横向振动分析。依据此模型可以确定不同规格碳纤维连续抽油杆的各阶横向振动固有频率以及振幅,为碳纤维抽油杆结构的合理性设计提供理论依据。

考虑碳纤维材料易受压失稳,油田现场实际应用过程中,常在碳纤维连续抽油杆下端连接一段加重钢杆形成两级杆柱模型(碳纤维连续抽油杆现场应用如图10所示)。鉴于杆柱模型不同,且碳纤维连续抽油杆材料异于常规,导致传统钢质抽油杆的振动计算方法不适用于碳纤维连续抽油杆作业过程中产生的纵向振动,张健等[46]通过重新构建碳纤维抽油杆的结构模型,推导计算得到了适用于碳纤维连续抽油杆的振动方程,并提出了纵向振动[47]共振条件。以此为理论基础,可以避免碳纤维连续抽油杆在作业过程中产生共振。

图10 碳纤维连续抽油杆现场应用示意图

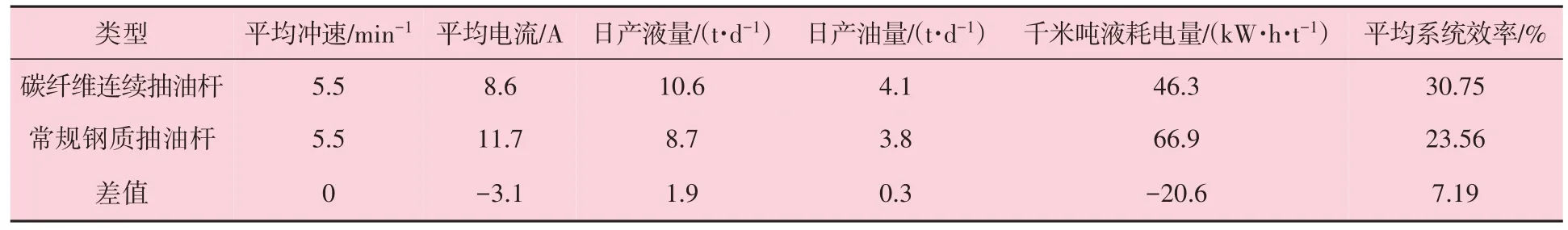

(3)现场应用的差异。碳纤维连续抽油杆标准制定、材料及成型工艺发展以及相关理论的研究,最终的目的都是服务现场应用[48]。作为最早研制成功碳纤维连续抽油杆的国家,美国最为有名的碳纤维连续抽油杆应用范例是1991 年—1995 年间在33 口油井中使用了碳纤维抽油杆,平均泵挂深度近1 500 m,平均日产液量91.7 t,共作业45 井次,在一些井中得到了较好的应用效果[49-51]。我国于20 世纪90 年代开始逐步引进、研制碳纤维连续抽油杆,其中胜利油田孚瑞特石油装备有限公司及龙口博德复合材料有限公司等3家企业在2000年前后成功研制出碳纤维连续抽油杆[52],先后在胜利、中原、大港等油田进行了16 口井的试验[53-55],试验表现出良好的应用前景。2001年6月胜利油田的胜利采油厂、东幸采油厂等5 家采油厂开始采用碳纤维连续抽油杆,进行了共计50口油井的现场应用[49]。应用结果表明,与常规钢质抽油杆相比,碳纤维连续抽油杆具有耐疲劳、节能、耐腐蚀、作业速度快、可增加产液量等多项明显优势。在提高抽油效率,减少抽油杆偏磨、降低结蜡等方面也具有明显的效果。基于其良好的应用效果,2015 年,胜利油田先后在多家采油厂进行了102 口井的现场试验[56]。在相同冲速下,相比于常规钢质抽油杆,碳纤维连续抽油杆平均电流降低3.1 A,单井平均日产液量增加1.9 t,日产油量增加0.3 t,每吨油液提升千米平均耗电减少20.6 kW·h,平均系统效率也提高了7.19%,增产节能效果明显,应用对比见表4[56]。

表4 胜利油田102口井应用对比

尽管碳纤维连续抽油杆目前成本是常规钢质抽油杆的4~6 倍,达到180~200 元/m,但其整体应用费用较常规钢质抽油杆更低,随着碳纤维产业的发展,成本也还有进一步压缩的空间。以7-P261井的试验为例,截止2019年,碳纤维连续抽油杆整体比常规钢质抽油杆节省费用7.80万元,主要体现在检泵维护和能耗两方面,费用对比见表5[57]。

表5 7-P261井不同抽油杆费用对比

碳纤维连续抽油杆在现场展现出了良好的应用前景,同时也暴露出一些问题。在美国33 口油井中,碳纤维连续抽油杆在使用时会发生失效,主要表现为钢质接头疲劳断裂和抽油杆端部连接部位失效,其次是受压应力引起失效;除此之外,在我国一些油田的应用过程中,还出现了冲程损失大、杆体不耐磨、卡泵后难以处理以及投资成本高等问题。高军、贾红梅等[58-59]根据碳纤维连续抽油杆在油田现场的应用情况,全面分析了其失效现象及失效因素,并提出了一些防止其失效的对策。

3.4 国内现有成果

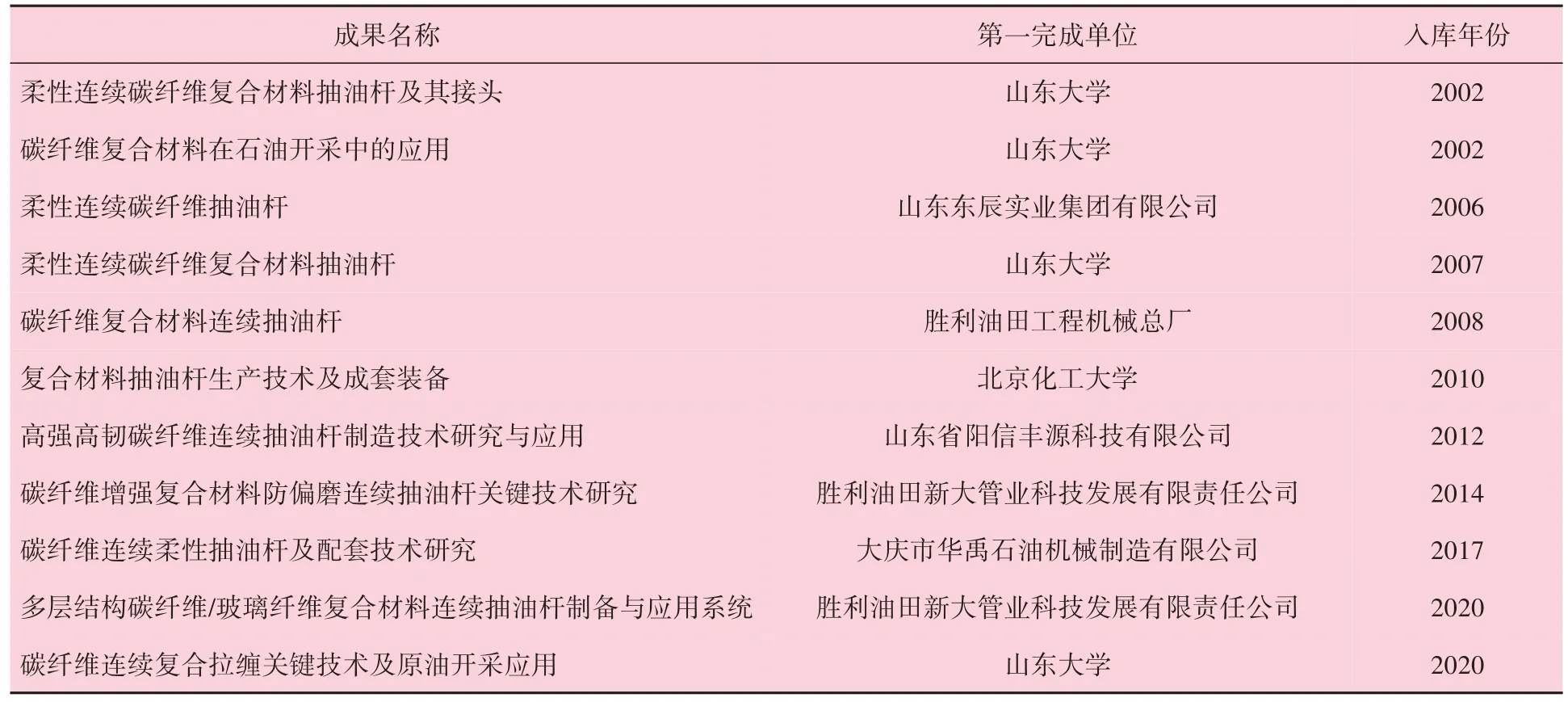

2000 年前后,我国开始自主研制碳纤维连续抽油杆并对相关领域开展了研究,经过众多学者及科研人员的不懈努力,取得了一系列的成果。根据2000 年—2021 年中国知网数据,山东大学出产成果最多,山东省阳信丰源科技有限公司的一项成果“高强高韧碳纤维连续抽油杆制造技术研究与应用”达到国内领先水平,胜利油田新大管业科技发展有限责任公司的两项成果“碳纤维增强复合材料防偏磨连续抽油杆关键技术研究”以及“多层结构碳纤维/玻璃纤维复合材料连续抽油杆制备与应用系统”已经达到国际先进水平,各项成果及第一完成单位见表6。

表6 国内碳纤维连续抽油杆相关领域科技成果

除了科技成果之外,在2019年9月举办的第二十一届中国国际工业博览会上,由上海石化、胜利油田、胜利油田新大管业三家共同申报的“以碳纤维及其连续抽油杆研制为核心的新型高效机采系统”,获工业博览会首次设立的中国国际工业博览会大奖,成为以开发、应用碳纤维新材料提升传统采油产业的成功案例。

4 研究难点及展望

碳纤维连续抽油杆在国外经历了四十多年的发展,在我国也经历了二十多年的发展,在此期间取得了一些成果,也遇到了一些难题,相关技术仍需攻克。

(1)成本高是碳纤维连续抽油杆大范围推广应用的巨大障碍。目前我国在碳纤维复合材料生产研究领域仍面临被国外“卡脖子”的问题,同时碳纤维复合材料技术也是一个复杂的系统工程,如何通过提高碳纤维复合材料的性能、优化生产工艺、做好回收再利用等来降低成本值得深入研究。

(2)碳纤维复合材料理论研究还需要进一步加强。碳纤维连续抽油杆材料是典型的各向异性材料,相对于拉伸强度,其抗压性能过低,压拉比基本上小于0.5,而金属材料的压拉比基本上都接近1,如何改善拉压性能不平衡问题是当前碳纤维连续抽油杆及其相关领域研究的一个重点和难点。同时如何最大程度发挥其优越性能并规避其不足,进一步完善适用于碳纤维连续抽油杆的相关力学理论亦必须且急需攻克。

(3)拓展碳纤维复合材料在油气开采领域的应用范围。目前在石油天然气行业,碳纤维复合材料在碳纤维连续抽油杆上的应用依然占据大头,且也多在陆地上,而海洋中有着更加丰富的油气资源等待探明和开发,如何适应海上的复杂多变环境,充分利用碳纤维复合材料的优势去拓展应用范围也是未来的研究方向。

(4)碳纤维连续抽油杆技术与新技术结合。“人工智能”、“大数据”是目前的研究热点,涉及到各个行业和各个方面,如何将碳纤维连续抽油杆的生产和应用与“人工智能”、“大数据”有机结合是难点,也是未来碳纤维连续抽油杆技术发展的一条必由之路。

5 结束语

(1)对比国内外文献发表情况,国外文献发表数量多。依据中国知网数据,我国碳纤维连续抽油杆相关领域论文文献的发表主要集中于《石油机械》、《石油石化节能》等期刊;国内对碳纤维连续抽油杆相关领域的研究主要集中于石油企业与石油院校,其中胜利石油管理局工程机械总厂、西安石油大学等所开展的研究工作最多。

(2)碳纤维连续抽油杆及其相关领域的研究是一个系统工程,涉及碳纤维连续抽油杆标准制定与发展、材料及成型工艺发展、碳纤维与常规抽油杆差异性研究等。我国经过二十多年的发展,碳纤维连续抽油杆技术已经趋于成熟,产品规格也逐渐规范化,发布了相应的企业标准和行业标准,取得了一些显著的先进成果。

(3)碳纤维连续抽油杆在国外经历了四十多年的发展,在我国也经历了二十多年的发展,碳纤维连续抽油杆及其相关领域的研究目前仍然处在“朝阳”期,在材料、理论基础、应用范围和与新技术相结合等方面还存在诸多难点,具有广阔的发展前景。