基于融合注意力时间卷积网络的烘丝出口含水率控制方法

刘静远,李昕,刘杰,陈钇辛,黄暹

四川中烟工业有限责任公司成都卷烟厂,成都市锦江区成龙大道一段56号 610000

烘丝是烟草加工过程中的重要环节,其出口含水率是评价烟丝质量的关键指标。烘丝环节主要是通过干燥脱水使烟丝含水率达到卷制要求,提高烟丝膨胀效果,降低烟支卷制消耗[1]。烘丝过程受温度、湿度以及前序工艺质量等因素的影响较大,控制参数复杂,难以实现烘丝出口含水率稳定和精确控制[2]。目前大多数烘丝机采用PID+人工经验方式对来料流量等参数进行调节,存在调节滞后、控制精度低等问题[3]。对此,范胜兴[4]对烟丝含水率测量系统进行了分析;孙成顺等[5]设计了一种基于恒脱水量的HDT烘丝机控制模式;吴硕等[6]建立了一种基于趋势与偏差控制的松散回潮机加水系统;刘穗君等[7]建立了一种松散回潮出口含水率控制模型。上述方法主要根据含水率趋势和偏离标准范围进行参数调整,因存在调节滞后而无法有效解决烘丝质量不稳定、含水率波动等问题。近年来,以神经网络为代表的深度学习技术快速发展,由于深度学习模型学习能力强,能够通过数据模拟各种工业场景,因此在工业环境中得到广泛应用[8]。其中,Pakowski等[9]提出一种分布式参数模型描述烟丝温度、含水率以及干燥管内蒸汽温度与速度的关系,通过迭代得到最佳工艺参数组合;Zhou等[10]基于Cubic-RBF-ARX模型对烘丝过程进行分阶段参数优化,以减少烘丝过干烟丝量;樊盛炯等[11]采用机器学习方法建立出口含水率和筒壁温度的预测模型,并得到筒壁温度对出口含水率的影响系数。但所构建模型主要对参数进行优化,未能利用模型计算结果进行实时自动控制。融合注意力时间卷积网络(Fused Attention Time Convolution Network,FATCN)在采集监测数据的基础上进行特征提取,通过注意力机制的模式判别能力,精准识别控制过程中的失准、失稳因素,进而解决传统控制方式对人工经验的依赖。为此,提出一种基于FATCN的烘丝出口含水率控制方法,通过对烘丝过程进行数据采集,利用注意力对设备状态、烘丝过程、环境影响等因素进行分析,基于时间卷积网络挖掘控制参数与出口含水率之间关系,以期提高烘丝出口含水率控制精度。

1 材料与方法

1.1 材料

“娇子”牌卷烟(A)烟丝和“宽窄”牌卷烟(B)烟丝,切丝宽度0.85 mm,入口含水率(20.5±0.5)%,出口含水率标准值分别为13.2%和13.5%(四川中烟工业有限责任公司成都卷烟厂提供)。

1.2 仪器与设备

HDT气流式烘丝机(额定生产能力8 000 kg/h,德国HAUNI公司);YT88K型电子秤(精度±0.5%,江西九江707所);TM710e型在线水分仪(精度±0.01%,美国NDC红外技术有限公司);TST31型热电阻温度传感器(精度±0.01℃,德国E+H公司);HMT3303型温湿度传感器(精度±1.5%,芬兰VAISALA Oyj公司)。

1.3 模型建立

1.3.1 数据采集和预处理

通过PLC和各监测传感器采集烘丝过程13个数据[12],监测数据包括:入口含水率、入口温度、物料流量、燃烧气体流量、干燥气体温度、气体返回温度、蒸汽流量、排潮负压、排潮温度、出口含水率、出口物料温度、环境温度、环境湿度。其中,物料流量、干燥气体温度、燃烧气体流量、蒸汽流量为控制参数。对每批次监测数据和控制参数进行记录,已结束批次形成历史监测数据,当前生产批次形成实时监测数据。使用MySQL数据库存储数据,按日期对数据进行划分并将不同日期数据存入不同表格中。例如,按秒采集和存储数据,在MySQL中形成时间间隔为1 s的监测数据,并为每批次数据赋予唯一id用以区分,同时创建group_record表记录所有批次信息,包括批次id、开始时间、结束时间、物料牌号等信息。在监测数据采集过程中,设备故障、环境干扰、操作不当等因素均会造成数据异常,为避免对建模产生影响需要剔除异常数据。本文中借助多元高斯分布[13]检测和定位异常时刻,通过增加一个较小常数对数据进行判断。如果数据小于常数,则将该时刻标记为异常时刻,并删除该时刻数据。

1.3.2 数据集构建

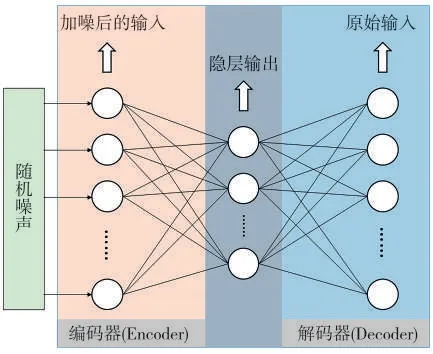

将采集到的监测数据构建一个13维度的集合,因烘丝过程监测数据具有耦合性强、单维度分析价值低等特点,直接对原始数据建模无法获得较好效果。因此,需要对监测数据进行特征交叉衍生,挖掘数据之间的内在联系。利用多特征求笛卡尔积[14]原理对特征空间中的非线性规律进行编码产生合成特征,以增加特征维度。由于特征维度存在维度多、计算成本高等问题,需要对衍生特征进行降维并对最终特征进行增强。为此,根据烘丝过程监测数据特点设计了降噪自编码器[15],用于对交叉衍生后特征进行深度融合和增强。如图1所示,降噪自编码器是一种自监督学习模型,由随机噪声引入、编码器(Encoder)、解码器(Decoder)3部分组成,将原始数据作为标签进行训练,在Encoder中将加入噪声的原始输入编码成隐层输出,在Decoder中将隐层输出重新构建成原始输入,由此实现特征维度的降维。降噪自编码器中的隐层输出即为增强后的最终特征。

图1 降噪自编码器示意图Fig.1 Schematic diagram of noise reduction autoencoder

1.3.3 模型建立与训练

1.3.3.1 PID控制模式

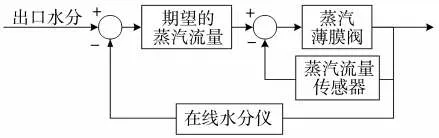

原控制模式采用PID+人工调节方式控制出口含水率,即在PID出口含水率自动控制系统的基础上,通过人工调整烟丝入口流量等参数进行含水率控制,控制流程见图2。

图2 改进前HDT出口含水率PID控制图Fig.2 PID control diagram of moisture content in dried tobacco from HDT pneumatic tobacco dryer before modification

1.3.3.2 FATCN模型

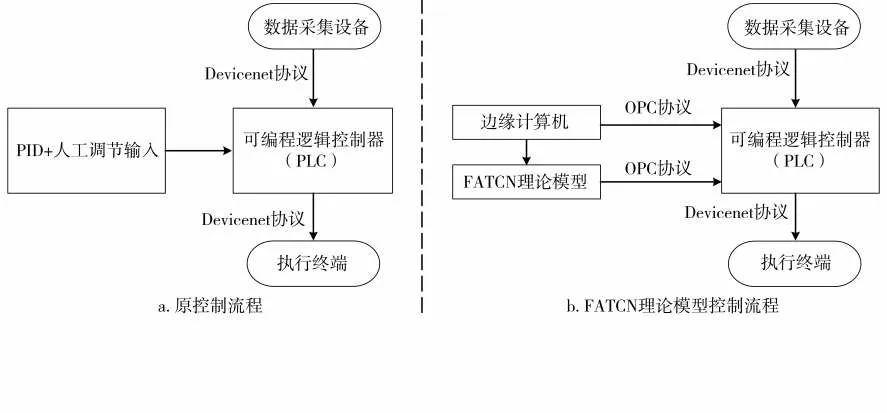

FATCN模型将注意力机制[16]与时间卷积相结合,通过对13个参数的监测数据进行深度特征提取,考察物料流量、干燥温度、燃烧气体流量、蒸汽流量4个控制参数与出口含水率的关系。如图3所示,HDT原采用PID+人工调节输入方式实现对输出的调节和控制,改进后将FATCN模型替代PID+人工调节方式实现对控制参数的实时调整。

图3 FATCN模型应用前后出口含水率控制流程图Fig.3 Control flow of moisture content in dried tobacco before and after application of FATCN model

FATCN模型包括注意力机制和时间卷积网络。假设出口含水率、出口温度、入口含水率等13个参数的监测数据经过交叉衍生和特征增强后变换为X=[xi,j]N×T,其中N为特征个数,T为时间跨度。在融合注意力时间卷积网络中,定义3个变换矩阵对X做三次线性变换,得到X的衍生矩阵,分别记为查询矩阵Q、键矩阵K和值矩阵V,见公式(1)~(3)。

利用查询矩阵Q和键矩阵K对值矩阵V进行更新,使模型选择性地关注不同维度、不同时刻的信息,同时为输入X的每个位置分配相应的权重,其计算结果为:

式中:σ为非线性激活函数,可以将值域映射到(0,1)之间;

本文中σ选用Sigmoid函数:

Sigmoid函数在0.5的位置最为敏感,能够很好地区分值矩阵V中需要保留或抑制的部分。通过查询矩阵Q和键矩阵K对值矩阵V进行更新,以及Sigmoid函数的作用,输入X的每个位置的值被抑制或保留,从而选择性地关注数据中的重要部分。卷积运算通常用于图像处理[16],本文中将卷积核在特征维度的大小设置为1,时间维度的大小设置为L,从而使卷积运算只在时间维度上进行,能够有效提取特征的时变信息[17]。获取烘丝过程的时变信息对于物料流量、烘干温度、燃烧气体流量、蒸汽流量4个控制参数的调整具有重要作用,FATCN模型卷积核为:

式中:L为卷积核在时间维度上的大小。

将公式(4)的结果进行卷积运算可得:

最后,将Y输入全连接神经网络中,将N个特征融合变换为一维数据:

式中:F为FATCN模型的最终输出;wf为全连接神经网络的权值;b为偏移量。

1.3.3.3 卷积神经网络模型

卷积神经网络模型主要用于监控数据,未通过查询矩阵Q和键矩阵K对值矩阵V进行更新,也未分配每个位置相应的权重,直接利用公式(7)进行运算,最终得到输出F的模型。

1.3.3.4 模型训练

收集历史监测数据并进行预处理,按时间间隔120 s进行划分作为训练样本,在第120 s处计算每个控制参数的调整量作为标签。烘丝环节4个控制参数(物料流量、烘干温度、燃烧气体流量和蒸汽流量)对应4组标签,采用Adam优化器[18]对模型参数进行迭代更新,按不同标签分别对FATCN模型进行训练。更新过程为:

式中:gt为目标函数在t时刻的梯度;mt为一阶矩阵估计;nt为二阶矩阵估计;δ1和δ2为矩阵估计的指数衰减率;γt为待更新参数;α为学习率;ε为维持数据稳定而添加的较小常数。

1.4 模型评估

采用均方误差(Mean Squared Error,MSE)评价FATCN模型的控制性能。

1.5 运行环境及模型参数

FATCN模型运行于智能控制服务程序中,运行环境为边缘计算机(Windows 10操作系统,处理器Intel i7 11700,64 GB内存,256 G SSD+2 TB硬盘),与MySQL 8.0.25进行数据交互。FATCN模型参数设置:时间窗长度T=120 s,降噪自编码器的隐层输出N=16,卷积核在时间维度上的大小L=8,控制参数调整时间间隔Δt=6 s。

1.6 运行测试

(1)出口含水率。分别选取2种牌号卷烟5批次测试FATCN模型、PID+人工调节和卷积神经网络模型,根据出口含水率标准值计算每批次出口含水率实际值与标准值的平均偏差s评价控制效果。

式中:wt为出口含水率实际值,%;w为出口含水率标准值,%;T为烘丝过程时长,s。

(2)干头干尾量。分别选取2种牌号卷烟5批次测试FATCN模型、PID+人工调节和卷积神经网络模型。在干头阶段记录每批次从出口含水率开始上升至标准值的时间Tsh以及该段时间内的累计物料质量Wmh;在干尾阶段记录每批次物料流量快速下降至零的时间Tst以及该段时间内的累计物料质量Wmt。

2 结果与分析

2.1 模型训练结果与效果评估

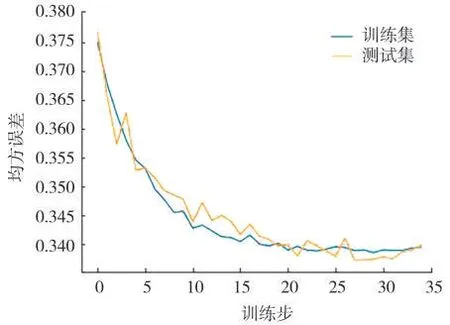

收集2个月历史监测数据,共计78批次,随机选取50批次构建样本和标签,作为模型训练数据集;剩余28批次构建样本和标签,作为模型测试数据集。将构建的训练集和测试集输入FATCN模型进行训练,采用均方误差MSE对FATCN模型的控制准确性进行评价,直至测试集上的MSE在连续10个训练步内无下降时停止训练。由图4可见,FATCN经过35个训练步即可达到收敛,收敛速度能够满足控制要求。测试集在28个训练步后MSE低于训练集,表明FATCN具有较好的泛化能力,能够对不同生产批次进行准确控制。

图4 FATCN模型训练和评估结果Fig.4 Results of training and evaluating of FATCN model

2.2 不同控制方式下出口含水率对比

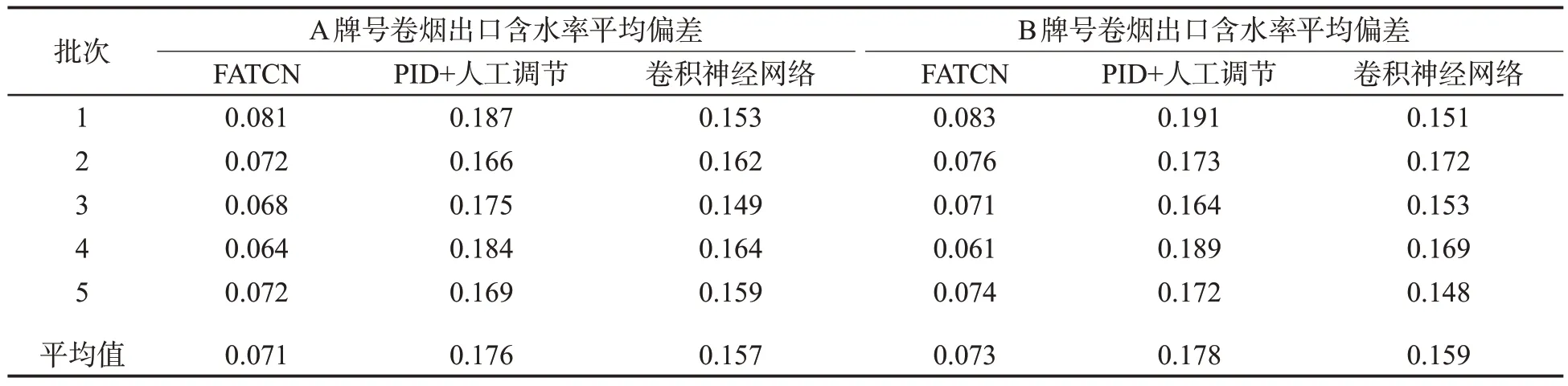

由表1可见,2种牌号卷烟使用FATCN模型相较于PID+人工调节,平均偏差降低约0.105,降幅60%左右,相较于卷积神经网络,平均偏差降低约0.086,降幅55%左右。表明采用FATCN模型,出口含水率的准确性和稳定性均有显著提升。

表1 不同控制方式下不同牌号卷烟出口含水率对比Tab.1 Comparison of moisture content in dried tobacco for different brand cigarettes under different control methods

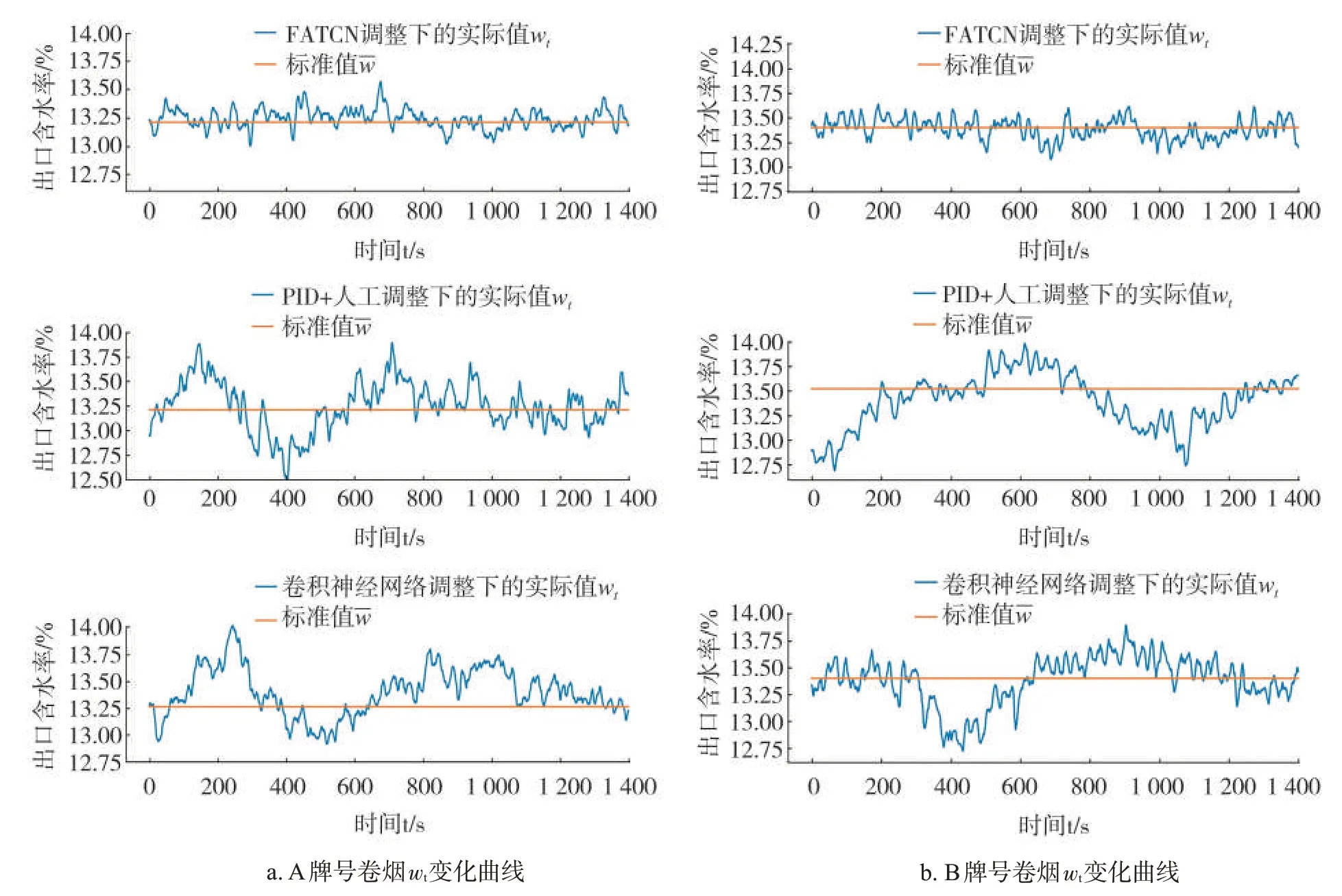

以批次1为例绘制2种牌号卷烟出口含水率变化曲线,见图5。蓝色曲线为出口含水率实际值wt,橙色曲线为出口含水率标准值w,在FATCN调整下2种牌号卷烟出口含水率波动均在(标准值±0.05)%范围内,而PID+人工调节和卷积神经网络调整下的出口含水率波动范围均在(标准值±0.6)%。因此,采用FATCN模型可有效提高出口含水率的稳定性。

图5 不同控制方式下不同牌号卷烟出口含水率变化曲线Fig.5 Variation curves of moisture content in dried tobacco for different brand cigarettes under different control methods

2.3 不同控制方式下干头干尾量对比

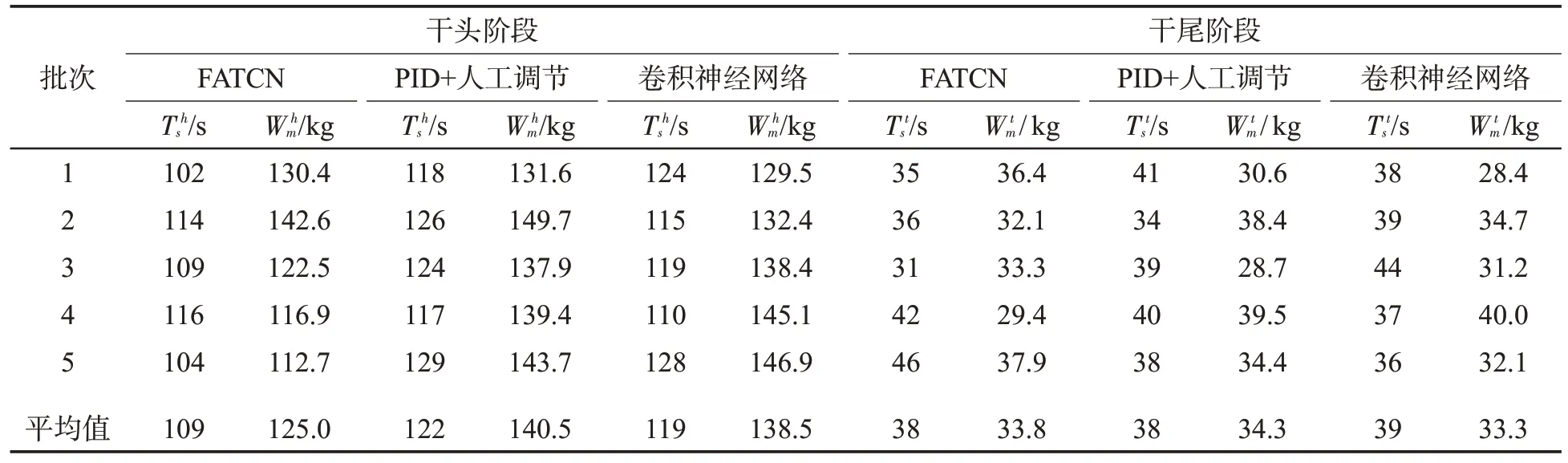

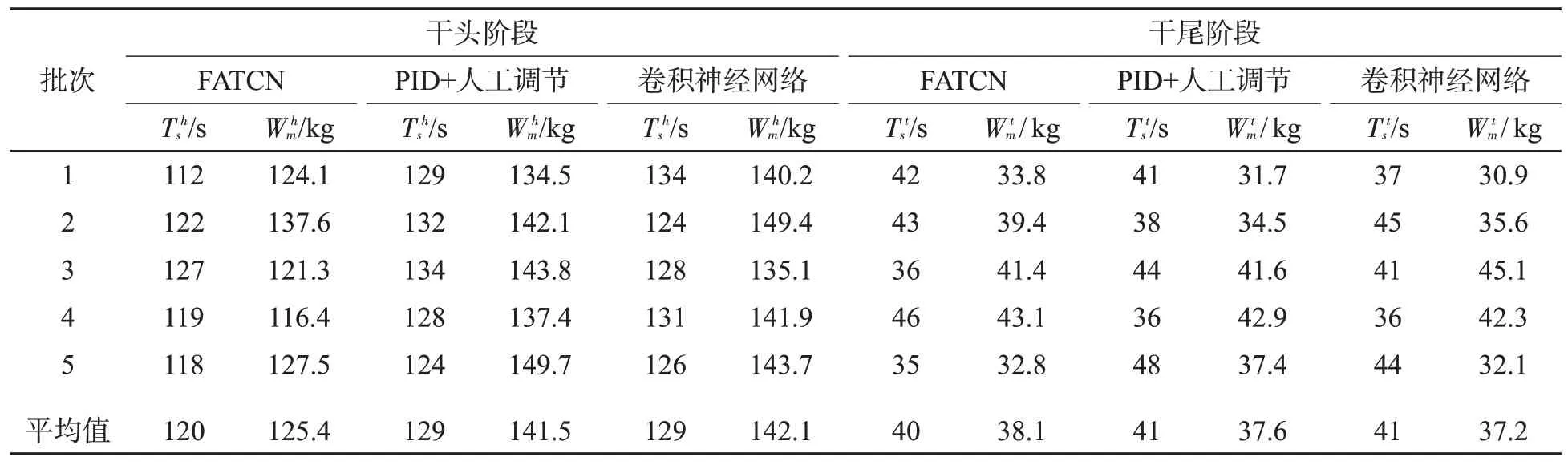

由表2和表3可见,2种牌号卷烟干头阶段时,FATCN相较于PID+人工调节,干头时间Tsh平均减少约11 s,降幅9.7%左右;干头物料质量Wmh平均减少约15.8 kg,降幅12.6%左右。FATCN相较于卷积神经网络,干头时间Tsh平均减少约9.5 s,降幅8.3%左右;干头物料质量Wmh平均减少约15.1 kg,降幅12.1%左右。2种牌号卷烟干尾阶段时,FATCN、PID+人工调节和卷积神经网络对干尾时间Tst和累计物料质量Wmt的控制效果无显著差异。

表2 不同控制方法下A牌号卷烟干头干尾量对比Tab.2 Comparison of over-dried tobacco amounts for cigarette brand A at start and finish drying stages under different control methods

表3 不同控制方法下B牌号卷烟干头干尾量对比Tab.3 Comparison of over-dried tobacco amounts for cigarette brand B at start and finish drying stages under different control methods

3 结论

提出了一种基于FATCN的烘丝出口含水率控制方法,利用FATCN模型对HDT气流式烘丝机监测数据进行判别,准确判断出口含水率的变化,在出口含水率出现偏差前即调整控制参数,较好地克服了控制过程时间滞后等问题。FATCN通过全过程数据训练,能够将干头阶段的出口含水率快速提升或降低至标准值,实现控制参数的实时调整,解决了传统控制方式存在的控制精度低、调节滞后、依赖人工经验等问题。以成都卷烟厂生产的2种牌号卷烟为对象测试FATCN模型、PID+人工调节和卷积神经网络模型的控制效果,结果表明:FATCN相较于其他2种控制方式,出口含水率平均偏差分别降低约0.105和0.086,降幅分别为60%和55%左右;干头物料质量分别减少约15.8和15.1 kg,降幅分别为12.6%和12.1%左右。出口含水率的稳定性和准确性得到显著提升,实现了烘丝过程自动化控制,增强了控制系统的鲁棒性,有效提高了烘丝环节加工质量。