不同类型持载混凝土碳化性能研究

王小惠, 涂静婷

(1.上海海事大学 海洋科学与工程学院, 上海 201306; 2.江西省水投江河信息技术有限公司,江西 南昌 330095)

近年来,由于普通硅酸盐水泥(portland cement,PC)中矿物掺合料的增加,混凝土碳化问题变得越来越重要。除水泥外,粉煤灰(fly ash,FA)、磨细的高炉矿渣和硅灰,常用于制备“绿色”混凝土。而混凝土的碳化受相对湿度[1-2]、二氧化碳浓度[2]和温度[3]、水泥种类和含量[4]、混凝土养护条件和养护时间[5]以及混凝土水胶比[6]的影响;较差的混凝土质量[7]、荷载引起的微裂缝[6]和可见裂缝[8],也会影响混凝土的碳化性能。相对湿度(relative humidity,RH)是影响混凝土结构抗碳化性能的一个重要环境因素,当混凝土孔隙水饱和或者足够干燥致使CO2难以进入时,会阻碍混凝土的碳化进程[9]。通常采用加速碳化试验评估混凝土的抗碳化性能,并建立混凝土加速碳化与自然碳化间关系。考虑混凝土的湿度、温度、CO2浓度和孔隙率,采用有限元方法预测了完好混凝土的碳化深度[10]。但服役钢筋混凝土结构中的可见裂缝和微裂缝是不可避免的,在混凝土开裂处可观察到较大的碳化深度[6-8]。然而,多数研究提出的预测钢筋混凝土结构使用寿命的碳化模型,尚未将混凝土持载引起的微裂缝作为一个参数加以考虑[11]。在不同暴露条件下,混凝土最小保护层厚度的要求均基于这些碳化模型。尽管水胶比低的优质“绿色”混凝土抗碳化性能较好,但对于较大水胶比的持载“绿色”混凝土,在某些暴露条件下钢筋混凝土构件中混凝土的最小保护层厚度无法满足抗碳化性能要求[12]。

本文根据不同类型混凝土立方体试块和持载钢筋混凝土梁120、240 d加速碳化试验结果[6,12],考虑CO2浓度和相对湿度对混凝土抗碳化性能的影响,建立自然条件下不同类型持载混凝土碳化深度预测模型。对由加速碳化试验同类型混凝土浇筑的服役钢筋混凝土构件,预测了其在50、100 a设计使用寿命下的碳化深度,以评估“绿色”混凝土的抗碳化能力。

1 加速碳化试验概况和结果

试验采用了表1所示6种混凝土配合比。胶凝材料采用普通硅酸盐水泥PC(CEM I 52.5 N)、PC掺30%粉煤灰(FA)和PC掺50%磨细高炉矿渣(GGBS)。水胶比为0.40和0.55。每种混凝土配合比均浇筑若干100 mm混凝土立方体试块和4根钢筋混凝土梁100 mm×120 mm×900 mm。养护后,所有用于加速碳化的试块和4根钢筋混凝土梁(见表1)均在与碳化室相似的环境条件(即温度和相对湿度)下保存约90 d。再对梁试件进行4点弯曲静力加载,使梁受拉区产生最大名义宽度为0.1 mm或0.3 mm的可见裂缝。卸载后,将梁试件成对背靠背放置,采用预紧钢筋、100 mm×100 mm钢板和螺栓固定,使裂缝保持开裂状态;然后,将混凝土试块和梁成对放置在碳化室内120 d(第1阶段[6])和240 d(第2阶段[12])。碳化室中CO2浓度为4%,湿度为60%。达到设计碳化时间后,进行了混凝土试块和梁试件内混凝土碳化深度测量。具体步骤见文献[6, 12]。混凝土命名规则为水胶比+胶凝材料类型,如040PC即水胶比0.40、普通硅酸盐水泥PC浇筑的混凝土。

表1 未持载混凝土立方体试块和持载钢筋混凝土梁试件的加速碳化深度[6, 12]Table 1 Carbonation depths in unloaded concrete cubes and loaded RC beam specimens subjected to accelerated CO2 attacks[6, 12]

表1给出了混凝土立方体试块和持载钢筋混凝土梁试件的加速碳化深度试验结果。从表1可以看出,经240 d加速碳化后,040PC混凝土立方体试块和梁试件几乎未碳化,而055FA梁试件几乎完全碳化;055GGBS和040FA梁试件部分区域在梁整个高度上完全碳化。

2 自然暴露条件下混凝土碳化深度预测模型

考虑混凝土中CO2的扩散系数D与混凝土孔隙率和孔隙饱和率的关系、混凝土内部相对湿度对CO2扩散的影响,扩散系数D为[13]:

(1)

考虑扩散进入混凝土中的气态CO2的质量单位,CO2的质量可表示为[14]:

(2)

式中:c是环境中的CO2浓度;σ是混凝土表面积;x是混凝土的碳化深度;m是扩散进入混凝土中CO2的质量。

式(2)中,扩散进入混凝土的二氧化碳质量m也可表示为:

dm=C0σdx

(3)

式中C0表示与单位体积混凝土样品中的碱反应所需的CO2量。

根据式(2)和式(3),可得出:

(4)

将式(1)中的有效扩散系数D代入式(4),求解x为:

(5)

混凝土的碳化深度随环境暴露时间的延长而增加。预测t时混凝土的碳化深度最常见的模型为[14]:

(6)

式中k是碳化系数。

(7)

(8)

式中:ct和cr分别是加速试验和自然环境中的CO2浓度;上、下标中的t和r分别表示加速试验和自然条件。

由式(8)可得实际自然条件下的碳化系数kr为:

(9)

在自然条件下,假定服役钢筋混凝土构件采用的混凝土与加速碳化试验的混凝土相同(包括水泥、掺合料、水胶比和混凝土配合比),则服役钢筋混凝土构件中的碳化深度为:

(10)

3 影响因素讨论

3.1 混凝土类型对自然条件下持载混凝土抗碳化性能的影响

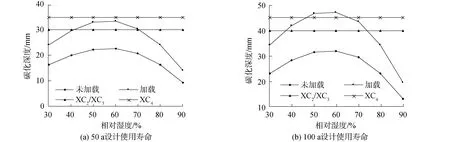

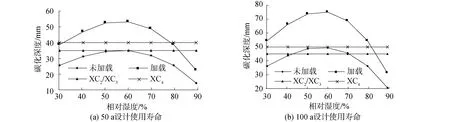

考虑欧洲规范[16]规定的混凝土最小保护层厚度cmin,即不同暴露环境XC2/XC3和XC4下所需的cmin,其中XC2为潮湿或不太干燥的环境;XC3为中等湿度或干湿循环环境;XC4为干湿循环环境。图1~5为不同暴露环境所要求的cmin与每种类型混凝土在设计使用寿命内的预测碳化深度。从图1~5可以看出,对自然条件下持载的不同类型“绿色”混凝土,50 a和100 a的设计使用寿命内,在不同环境相对湿度下,其碳化深度预测值均呈现先增大后减小的趋势。当相对湿度在60%左右时,混凝土碳化深度达到最大值。对相同混凝土类型和水胶比的混凝土,持载钢筋混凝土梁的预测碳化深度均大于未持载混凝土立方体试块的碳化深度。分别对比图1和图4、图2和图5,对不同水胶比的、同胶凝材料混凝土,水胶比越大,碳化深度越深,说明水胶比的增加导致混凝土孔隙率增加、混凝土抗碳化性能降低。在不同暴露环境XC2/XC3和XC4下,当设计使用寿命为50 a和100 a时,若混凝土未持载,除055FA混凝土外,其他类型混凝土的预测碳化深度都低于规范要求的cmin。对持载混凝土,仅040GGBS和055PC混凝土满足XC2/XC3和XC4暴露环境50 a和100 a耐久性要求(见图2、图3);055FA混凝土50 a和100 a的大部分预测碳化深度曲线高于规范要求的cmin(见图4),040FA 和055GGBS混凝土50 a和100 a的部分预测碳化深度曲线高于要求的cmin(见图1、图5)。可见,持载“绿色”混凝土的抗碳化性能较差。

图1 自然条件下040FA混凝土碳化深度Fig.1 Carbonation depths prediction of 040FA concrete under in-service environments

图2 自然条件下040GGBS混凝土碳化深度Fig.2 Carbonation depths prediction of 040GGBS concrete under in-service environments

图3 自然条件下055PC混凝土碳化深度Fig.3 Carbonation depths prediction of 055PC concrete under in-service environments

图4 自然条件下055FA混凝土碳化深度Fig.4 Carbonation depths prediction of 055FA concrete under in-service environments

图5 自然条件下055GGBS混凝土碳化深度Fig.5 Carbonation depths prediction of 055GGBS concrete under in-service environments

3.2 环境相对湿度对自然条件下持载混凝土抗碳化性能的影响

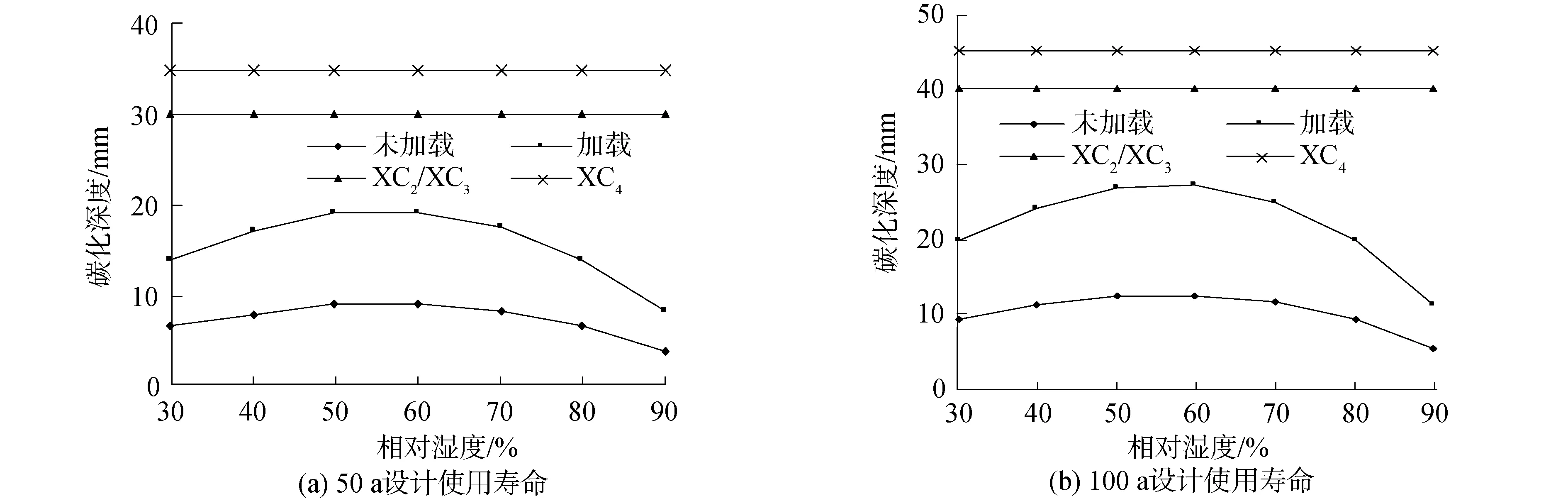

对相同环境相对湿度下的不同类型混凝土,图6~8中分别进行了自然条件下持载混凝土50 a和100 a设计使用寿命的预测碳化深度和XC2/XC3和XC4暴露环境下所需最小混凝土保护层厚度的比较,其中040XC2/XC3和040XC4、055XC2/XC3和055XC4分别表示XC2/XC3和XC4暴露环境下水胶比0.40、0.55所需的最小混凝土保护层厚度。当暴露环境相对湿度达到80%,除055FA混凝土外,其他类型未持载和持载混凝土在XC2/XC3和XC4环境下的最大碳化深度均小于所需的混凝土最小保护层厚度(见图8),说明当环境湿度过大时,CO2进入混凝土的传输过程受到阻碍[12];当暴露环境相对湿度低时,如相对湿度为40%(见图6),所有未持载混凝土均可在暴露环境XC2/XC3和XC4下使用。由040FA、055FA和055GGBS混凝土浇筑的持载钢筋混凝土构件,在相对湿度为60%时,预测碳化深度与达到50 a和100 a设计使用寿命所需的最小混凝土保护厚度间的差距最大(见图7)。

图6 相对环境湿度为40%时不同类型混凝土预测碳化深度Fig.6 Carbonation depths prediction of different types of concrete under RH is 40%

图7 相对环境湿度为60%时不同类型混凝土预测碳化深度Fig.7 Carbonation depths prediction of different types of concrete under RH=60%

图8 相对环境湿度为80%时不同类型混凝土预测碳化深度Fig.8 Carbonation depths prediction of different types of concrete under RH=80%

文献[12]预测模型考虑了加速试验和自然条件下不同的CO2浓度对混凝土碳化深度的影响。但混凝土的抗碳化性能随相对湿度的变化而变化,特别是对于承受荷载的“绿色”混凝土[17]。现阶段,“绿色”混凝土一直被建议用于钢筋混凝土结构中以降低建筑行业的CO2排放量,但对于承受荷载的掺粉煤灰和粒状高炉矿渣的“绿色”混凝土,仅在相对湿度较高的自然暴露环境下才具有良好的抗碳化性能(见图8);这2种混凝土中,水胶比较低的掺粒状高炉矿渣混凝土的性能优于同水胶比的掺粉煤灰混凝土,且大水胶比混凝土抗碳化能力均较弱,不建议在相对湿度适中的自然环境中采用(见图7)。

3.3 自然条件下持载混凝土最大碳化深度的环境相对湿度范围

已有的许多研究表明,在环境相对湿度50%~70%的范围,完好未持载混凝土的碳化深度最大。当湿度从52%上升到75%时,碳化深度显著增加[18]。在CO2浓度为4%的暴露条件下,若环境相对湿度从57%增加到70%甚至到80%,碳化系数会降低[2]。混凝土的最大碳化深度,有可能分别发生在相对湿度为55%~65%[19]或60%~70%[11]、70%[2]的范围内。本文中,对暴露在自然条件下未持载和持载的不同类型混凝土,从图1~5可以看出,在环境相对湿度50%~70%内均达到最大预测碳化深度,与先前研究得出的结论[11,18-20]类似。

4 结论

1)对设计使用寿命为50 a和100 a的掺粉煤灰和粒状高炉矿渣的不同水胶比的“绿色”混凝土,随环境相对湿度的增加,混凝土的预测碳化深度呈现先增大后减小的趋势。在相同环境相对湿度下,同一类型的混凝土,水胶比越大,碳化深度越大。对相同类型和水胶比的“绿色”混凝土,持载混凝土的预测碳化深度大于未持载混凝土的预测碳化深度,反映了外荷载对混凝土抗碳化性能的不利影响。

2)相同的环境相对湿度下,较大水胶比的掺粉煤灰混凝土055FA的预测碳化深度与不同暴露环境XC2/XC3和XC4所要求的最小混凝土保护层厚度间的差距最大。因此,在粉煤灰混凝土构件保护层厚度抗碳化设计时,应综合考虑荷载作用和环境湿度的影响,设计保护层厚度。

3)不同类型混凝土中,除040PC混凝土外,不同环境相对湿度(35%~90%)下,仅040GGBS和055PC持载混凝土满足XC2/XC3和XC4暴露环境下50 a和100 a设计使用寿命的耐久性要求。耐久性设计中,应重视外荷载作用对混凝土抗碳化性能的影响。

4)当环境相对湿度为50%~70%时,水胶比较大的掺粉煤灰和掺粒状高炉矿渣的持载“绿色”混凝土不能满足暴露环境XC2/XC3和XC4最小混凝土保护层厚度要求。故在此湿度范围内,应尽量避免采用较大水胶比的“绿色”混凝土。