芜湖轨道交通项目跨坐式单轨接触轨安装中的技术问题及解决措施

何小宝 胡 伟 刘 勇 卢胜超 熊 晨

(1.江苏宁铁技术股份有限公司,210032,南京; 2.国电南京自动化股份有限公司,210032,南京; 3.芜湖市运达轨道交通建设运营有限公司,241007,芜湖; 4.中车南京浦镇车辆有限公司,210031,南京∥第一作者,高级工程师)

芜湖轨道交通1、2号线是我国首例采用跨坐式单轨接触轨系统的项目。跨坐式单轨接触轨的安装精度会直接影响跨坐式单轨车辆集电靴通过的安全性和平顺性,而且安装精度不高将导致闪络拉弧现象并产生碳刷磨耗[1]。为提高跨坐式单轨接触轨安装质量,本文对芜湖轨道交通1、2号线跨坐式单轨接触轨系统(以下简称“芜湖接触轨系统”)在安装过程中遇到的技术问题进行分析,并提出解决措施。

1 芜湖接触轨系统的构成及接触轨安装

芜湖接触轨系统是我国首个庞巴迪INNOVIA Monorail 300型跨坐式单轨接触轨系统,其主要包括接触轨隔离开关、接触轨避雷器及接触轨。其中接触轨隔离开关和避雷器分开设置,与车辆无物理接触。因此,本文仅对其中的接触轨部分进行研究。

1.1 接触轨构成

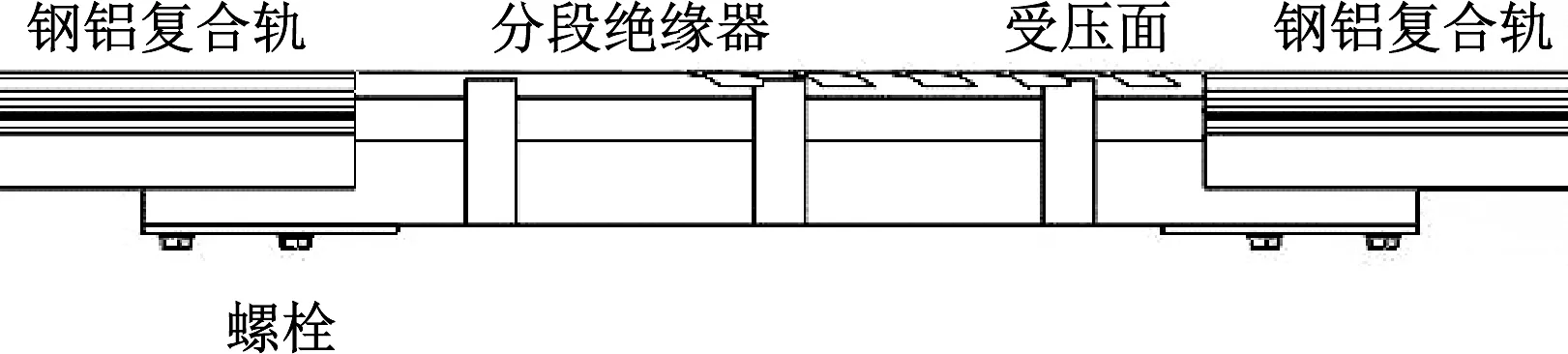

接触轨是将电能直接传送给电力牵引车辆的部件,具有导电性能好、电流容量大、耐腐蚀,价格便宜及寿命长等优点。接触轨主要由绝缘支架、侧接触式C型钢铝复合轨(以下简称“钢铝复合轨”)、分段绝缘器、中间接头、电缆连接板、中心锚结装置、膨胀接头、端部弯头及过渡弯头构成。

绝缘支架用于钢铝复合轨的绝缘支撑和定位,由底座本体、连接金具、销轴及开口销组成。钢铝复合轨由铝型材和不锈钢带复合而成。分段绝缘器安装于接触轨端部对供电进行分区,主要包括用于道岔的道岔分段绝缘器,以及用于其他部位的分段绝缘器。中间接头通过标准螺栓加双叠锁紧垫圈来连接固定相邻的钢铝复合轨并传导电流,其材质与钢铝复合轨材质相同。电缆连接板通过标准螺栓加双叠锁紧垫圈来连接DC 750 V电缆,以向钢铝复合轨供电,其最多可连接2根240 mm2电缆。中心锚结装置通过标准螺栓加双叠锁紧垫圈安装于锚段中部的绝缘底座两侧,用于防止钢铝复合轨向两侧不均匀移动。膨胀接头可补偿钢铝复合轨因温度变化而产生的长度变化,保证接触轨系统电气连接的可靠性。端部弯头用于线路断口处,过渡弯头用于线路道岔转辙处。设置3个接头均为了保证集电靴平滑过渡。

1.2 接触轨的安装

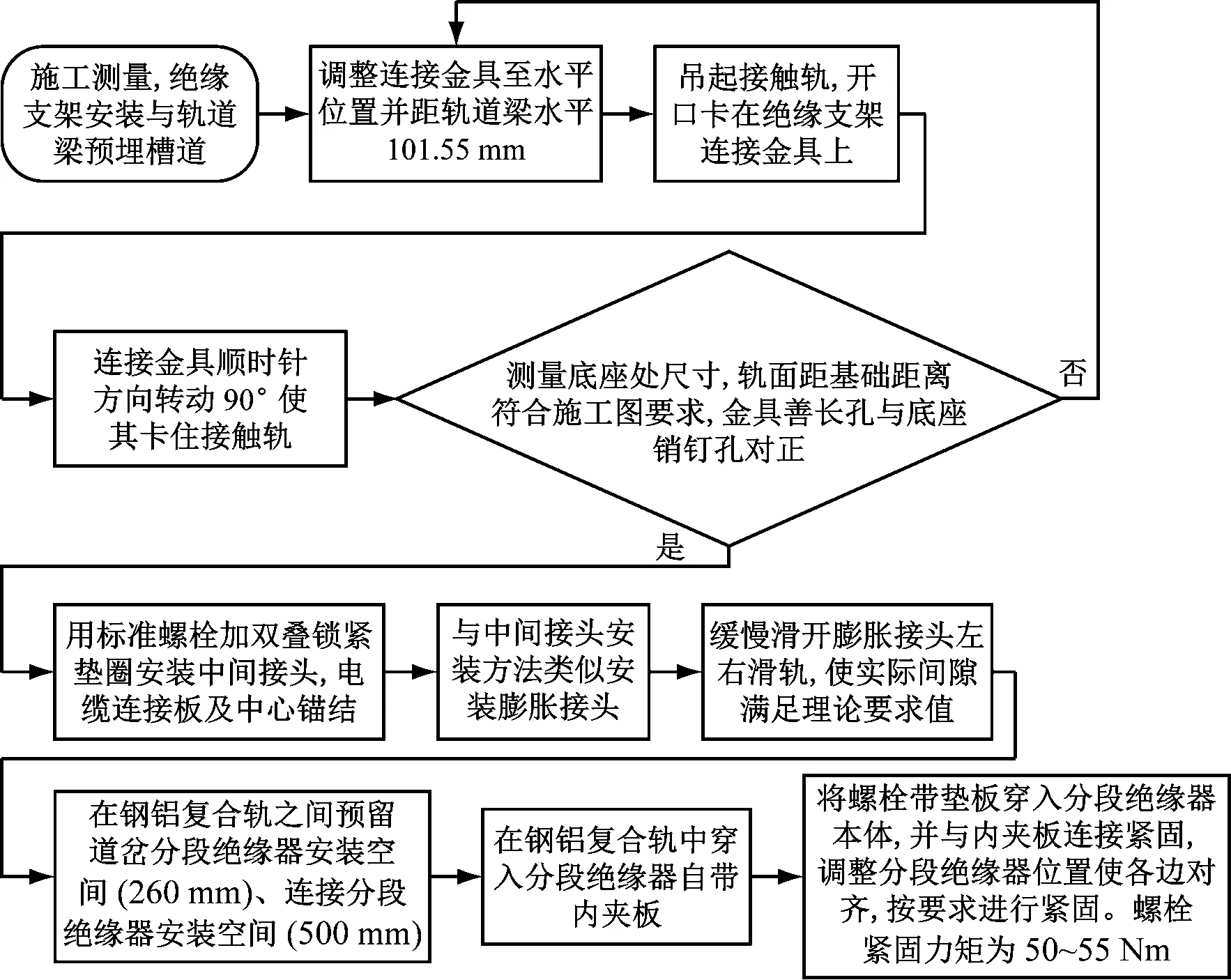

芜湖接触轨系统的接触轨安装流程图如图1所示。

图1 接触轨安装流程

根据CJ/T 414—2012《城市轨道交通钢铝复合导电轨技术要求》,“钢铝复合轨之间,钢铝复合轨与膨胀接头之间,钢铝复合轨与端部弯头之间,通过中间接头连接后,接缝处间隙应小于2.0 mm,左右错牙应小于0.5 mm,其接触面的高度差应小于0.2 mm”,且需要在施工安装过程中持续做复测调整。可见,接触轨安装精度要求很高,且极易出现安装问题。

芜湖接触轨系统在接触轨安装中主要遇到了道岔分段绝缘器与道岔的干涉问题,以及分段绝缘器与接触轨的平面超差问题。本文将针对这两个问题进行阐述。

2 道岔分段绝缘器安装与道岔干涉问题

2.1 现场情况

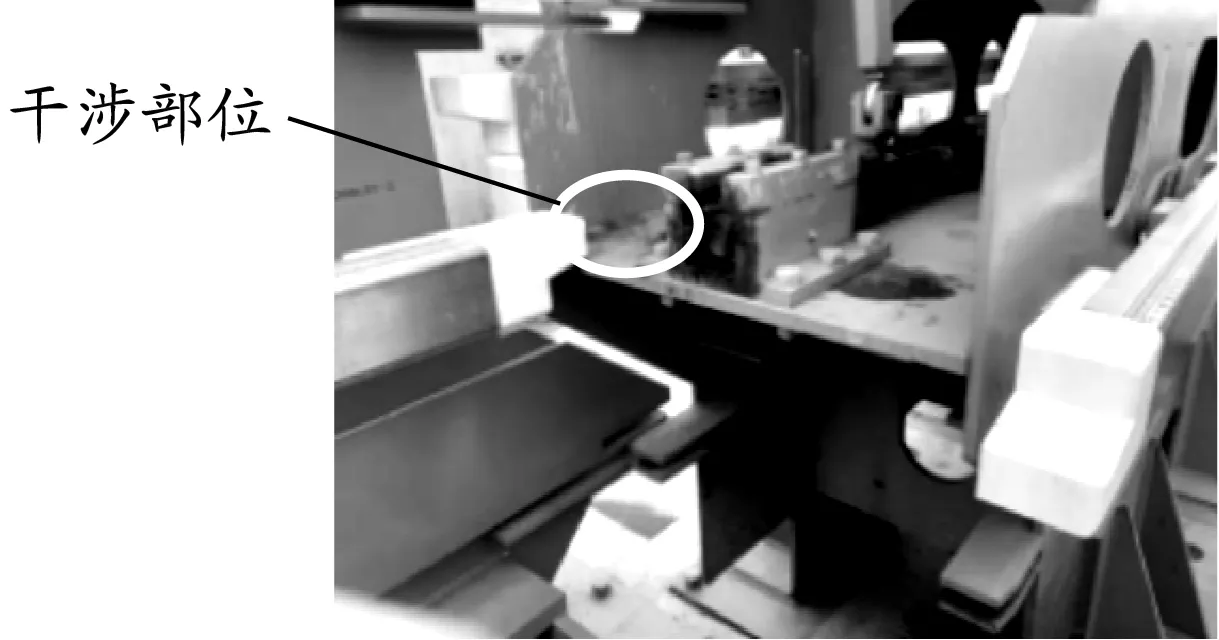

在安装某车辆段内部分道岔处接触轨时发现,道岔分段绝缘器在安装完成后无法全部搭接,相邻的道岔分段绝缘器存在约30 mm宽的间隙(如图2所示)。若按原安装要求进行安装,则道岔分段绝缘器将与道岔发生干涉。道岔分段绝缘器与道岔腹板干涉实景图如图3所示。

图2 道岔分段绝缘器的间隙

图3 道岔分段绝缘器与道岔腹板干涉实景图

经分析,在曲线梁摆动到活动端固定段的过程中,道岔因摆动而产生了伸缩量的变化,其中,曲线半径R为54 m道岔的伸缩量变化约为 135 mm,曲线半径为69 m道岔及曲线半径为100 m 道岔的伸缩量变化约为 99 mm。进一步分析可知,替换梁型道岔曲线梁的道岔分段绝缘器均会与道岔固定端腹板干涉,且曲线半径为54 m道岔的干涉最严重。

2.2 道岔与道岔分段绝缘器干涉问题的解决措施

由于原道岔分段绝缘器调整完成后再次发生干涉的部位为道岔锁定装置支撑板,故由接触网专业技术人员对原道岔分段绝缘器尺寸进行调整。调整尺寸后的道岔分段绝缘器如图4所示。

a) 侧视图

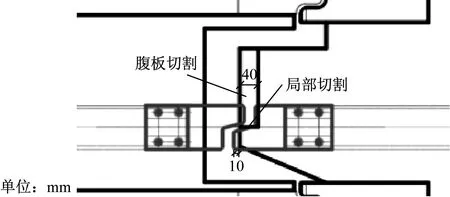

完成道岔分段绝缘器尺寸调整后,根据现场调整情况及道岔摆动模拟数据,可以通过切割道岔腹板再进行调整。计算可知:对于曲线半径为69 m或100 m的道岔,只需将道岔腹板切割约 40 mm,就能完全满足施工图安装要求,使道岔分段绝缘器不再与道岔腹板发生干涉;对于曲线半径为54 m的道岔,需在切割约 40 mm宽道岔腹板的基础上,再将腹板干涉部位局部切割10 mm,才能以保证道岔分段绝缘器能在锁定装置底板处通过。曲线半径为54 m道岔分段绝缘器切割的局部示意图如图5所示。

图5 曲线半径为54 m道岔分段绝缘器切割的局部示意图

3 分段绝缘器与钢铝复合轨平面超差问题

3.1 现场情况

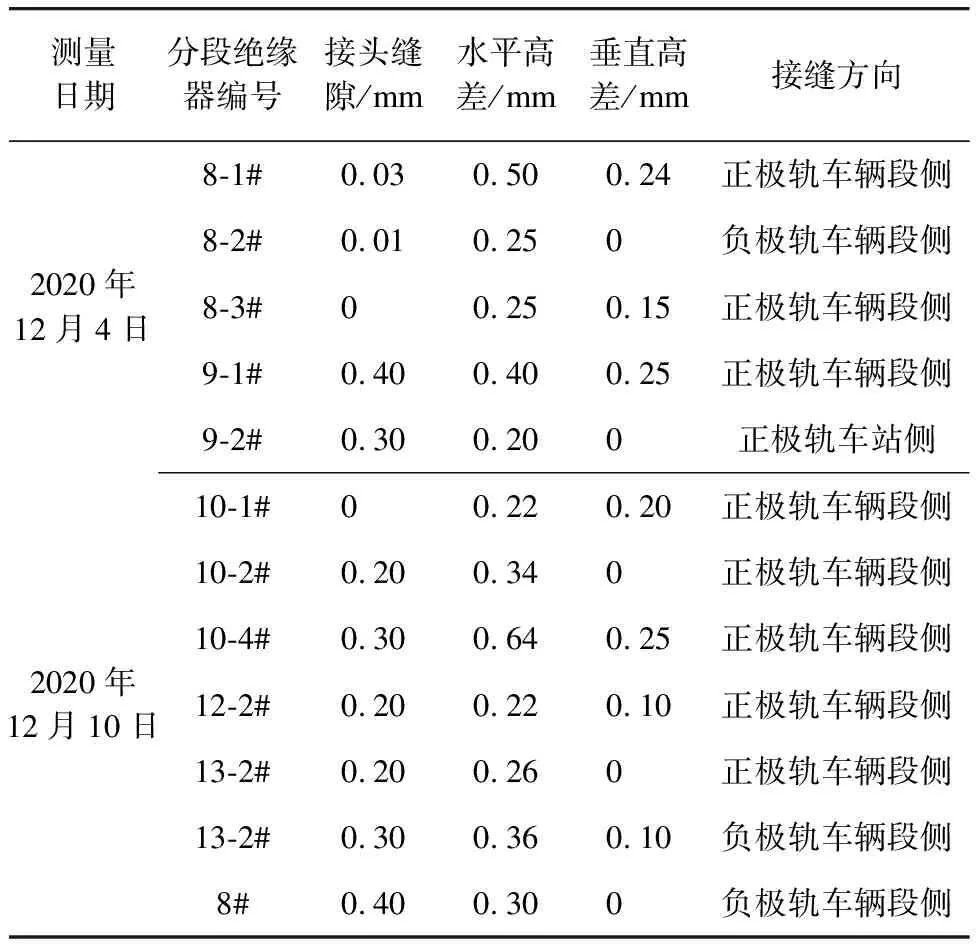

根据《接触轨分段绝缘器产品说明书及维护手册》描述,在完成分段绝缘器安装后,分段绝缘器接触面与钢铝复合轨不锈钢带面应无高差。然而,实际现场测量发现,二者存在一定高差,即分段绝缘器与钢铝复合轨存在平面超差问题。分段绝缘器的部分现场测量数据如表1所示。根据记录,2020年12月4日的气温为8.0 ℃,轨面温度为8.0 ℃,绝缘器本体温度为4.9 ℃;2020年12月10日的气温为8.0 ℃,轨面温度为8.0 ℃,绝缘器本体温度为4.9 ℃。

表1 分段绝缘器的部分现场测量数据

结合表1分析可知:受钢铝复合轨与分段绝缘器的制造精度,以及轨道梁平顺度等客观因素影响,分段绝缘器接触面与钢铝复合轨不锈钢带面存在一定高差。对此,按照CJ/T 414—2012《城市轨道交通钢铝复合导电轨技术要求》中的接触轨表面高差要求,提出分段绝缘器接触面与钢铝复合轨不锈钢带面的高差限值为0.20 mm。按此标准,表1中仍有部分数据无法满足要求。

3.2 初步原因分析

分段绝缘器安装如图6所示。分析施工现场的测量数据可知,分段绝缘器与钢铝复合轨的平面超差问题的产生原因主要为以下两方面:

图6 分段绝缘器安装示意图

1) 型材热膨胀系数不一致。钢铝复合轨不锈钢带的热膨胀系数为16.5×10-6K-1,铝轨的热膨胀系数为23.5×10-6K-1。钢带和铝轨通过铆钉固定,故整个接触轨的热膨胀系数为(16.5~23.5)×10-6K-1。分段绝缘器的材料为聚四氟乙烯,在常温下膨胀系数约为(11.0~25.6)×10-5K-1。可见,分段绝缘器热膨胀系数约为钢铝复合轨热膨胀系数的10倍,在温度变化时很可能导致分段绝缘器和接触轨受流面高差变化。

2) 紧固力矩作用或单轨车辆集电靴挤压作用。按照安装使用说明书要求,分段绝缘器与钢铝复合轨的连接螺栓紧固力矩为50~55 Nm。采用50~55 Nm紧固力矩紧固后,分段绝缘器本体和接触轨本体紧密贴合,也可能扭矩过大,形成对分段绝缘器的挤压。列车集电靴在通过时会对分段绝缘器产生向内的挤压力(120~180 N),进而造成分段绝缘器挤压下沉。

3.3 分段绝缘器与钢铝复合轨平面超差问题的解决措施

针对钢铝复合轨与分段绝缘器连接处平面度超差问题,本文提出以下解决措施:

1) 对已安装完成的分段绝缘器进行检测,将分段绝缘器接触面与钢铝复合轨不锈钢带面高差达0.50 mm以上、且各间隙值不符合要求的(按要求,接缝宽度应不大于1.00 mm;左右错牙应小于0.50 mm),松开紧固螺栓,调整分段绝缘器后重新安装。

2) 对于调整后分段绝缘器接触面与钢铝复合轨不锈钢带面高差仍不满足要求,且高差不大于0.50 mm的,对接口处钢铝复合轨不锈钢带面进行坡口打磨,顺线路方向打磨长度范围不超过20 mm(过渡圆角除外),打磨后接口处高差不超过0.20 mm。打磨过程应避免接触分段绝缘器表面,以防止因误磨分段绝缘器表面而造成凹坑等,进而影响集电靴通过的平顺性。若调整后分段绝缘器接触面与钢铝复合轨不锈钢带面高差仍大于0.50 mm,则需对钢带棱边进行倒钝处理,防止棱边对车辆集电靴造成异常磨损。

在芜湖轨道交通项目现场,采取上述措施对分段绝缘器的安装进行了调整。针对某处分段绝缘器的平面超差问题重新安装紧固螺栓,并在紧固力矩要求范围内调整紧固力矩大小。测量后发现,该处平面高差小于0.20 mm。对另一处平面超差问题采用调整后打磨的措施进行处理,最终满足高差要求。打磨前后的接触轨分段绝缘器连接面如图7所示。实际使用情况表明,上述措施有效解决了采样安装产品的平面度超差问题。

a) 打磨前

4 结语

本文基于芜湖轨道交通1、2号线跨坐式单轨接触轨安装完成后的多组施工现场测量数据,针对接触轨安装过程中遇到的道岔分段绝缘器与道岔的干涉问题,以及分段绝缘器与接触轨平面超差问题进行分析。

由于施工图设计阶段未充分考虑到不同转弯半径道岔摆动时道岔分段绝缘器间隙的影响,故产生了道岔分段绝缘器与道岔的干涉问题。对此,可采用局部调整道岔或调整分段绝缘器施工图尺寸的解决措施。

由轨道梁本身存在不平顺,不同型材的热膨胀系数不一致,紧固力矩存在差异,故而钢铝复合轨不锈钢带面与分段绝缘器的表面存在平面超差问题。在安装使用说明要求范围内调整紧固力矩,在局部无法调整位置打磨等措施可有效解决该问题。