黄河粉砂制备生态型高强度混凝土的研究

杨龙宾 李兆恒 严军 张文虎 袁榆梁 刘明月 吕亚军

摘 要:采用黄河中堆积的超细粉砂制备高强度混凝土,对制备的试样进行工作性能、力学性能、热重性能、微观结构以及生态影响研究。结果表明:黄河粉砂的掺入,提高了混合物的流动性能,使其凝结时间变长;粉砂替換水泥的替换率为5%~50%时,混凝土仍然具有较高的抗压强度,当替换率为5%时,所制备的混凝土湿堆积密度最大、抗压强度最高;随着替换率的增大,累计孔隙体积增大,环境污染指标逐渐降低。为制备环境经济友好型黄河粉砂高强度混凝土提供试验和理论依据。

关键词:高强度混凝土;黄河粉砂;配合比;性能测试;生态评价

中图分类号:TU528.31;TV431;TV882.1 文献标志码:A doi:10.3969/ j.issn.1000-1379.2023.07.029

引用格式:杨龙宾,李兆恒,严军,等.黄河粉砂制备生态型高强度混凝土的研究[J].人民黄河,2023,45(7):157-162.

0 引言

黄河被认为是世界上含沙量最高的河流系统[1] ,20 世纪,黄土高原严重的水土流失产生了大量的泥沙,其中26%淤积在黄河下游,其余流入大海。黄河下游河道泥沙淤积,河床逐渐上升,从而带来洪水隐患。同时,大量泥沙淤积会造成小浪底、三门峡水库等重要水利工程库容减小,缩短使用年限。因此,采用适当方式对黄河泥沙进行资源化利用,有助于降低黄河河床、保证行洪安全、恢复小浪底等水库库容,具有重大的社会、生态和环境效益[2-3] 。张云飞[4] 为缓解中粗砂紧缺的局面,制备了黄河砂混凝土试块,试验结果表明其抗压强度(64.03 MPa)、抗折强度和劈裂抗压强度均提高;张帅[5] 发现黄河细砂掺量为15%和30%时,制备的混凝土力学性能表现良好,强度为51.3 MPa,而掺量为15%时,混凝土早期收缩性能所显示的效果最好;王健健[6] 在人工机制砂内掺入黄河超细砂,制备黄河超细砂混凝土试块,结果表明黄河超细砂的掺量为20%时,制备试块的抗压强度为65.5 MPa;王立霞[7] 采用黄河砂部分代替机制砂,制备混凝土试块,结果表明混凝土的工作性能和抗压强度得到了提高,抗压强度为50.5 MPa。综上可知,学者们已初步进行了黄河粉砂混凝土的制备,但强度普遍不高,因此有必要研究采用黄河粉砂制备高强度混凝土。

超高性能混凝土(UHPC)是一种具有超高耐久性和优异力学性能的水泥基材料。用于制备UHPC 的水泥用量大(900 ~1 000 kg/ m3 )[8] ,约为普通混凝土的3 倍[9] 。UHPC 中只有30%~40%的水泥参与水化反应[10] ,未水化的水泥起到填充作用。采用与水泥粒径(<75 μm)相近的高炉矿渣[11] 、粉煤灰(FA)[12] 、赤泥[13] 、铅锌尾矿[8] 和稻壳灰(RHA)[14] 等替代UHPC中未水化水泥颗粒,同样可以得到具有超高性能的水泥基材料。这种制备方法不仅可以节约水泥用量,而且能够充分利用固体废弃物资源。由于水泥的粒径与黄河粉砂的粒径(<75 μm)接近,因此采用黄河粉砂替换部分水泥制备高强度混凝土材料在逻辑上是合理的,可以使黄河粉砂得到资源化利用,还可为黄河粉砂的淤积问题提供解决方案。

本研究基于UHPC 的基准配合比,利用修正A&A模型,进行配合比设计,采用黄河粉砂替换基准组中的部分水泥,替换率分别为5%、10%、15%、20%、30%、40%和50%,尝试利用黄河粉砂制备生态型高强度混凝土(以下简称黄河粉砂混凝土),测试黄河粉砂的掺入对高强度混凝土工作性能、力学性能、热重性能以及微观结构的影响,评估黄河粉砂混凝土对环境的影响。

1 试验材料与方法

1.1 材料

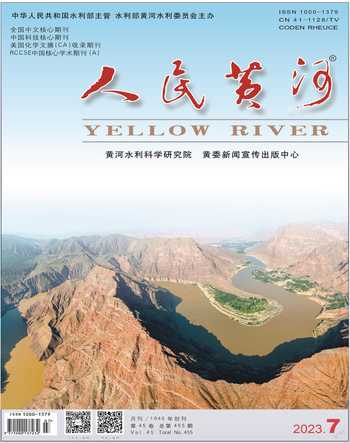

所选用的胶凝材料为P·O 52.5 普通硅酸盐水泥、微硅粉、粉煤灰,集料有普通大粒径(0.60~1.18 mm)和小粒径(0.075~0.600 mm)河砂,经测试黄河粉砂粒径在0.075 mm 以下。采用聚羧酸醚系高效减水剂,固含量30%,减水率30%。黄河粉砂的扫描电镜(SEM)图像如图1 所示,其表面光滑,为不规则的几何面体。

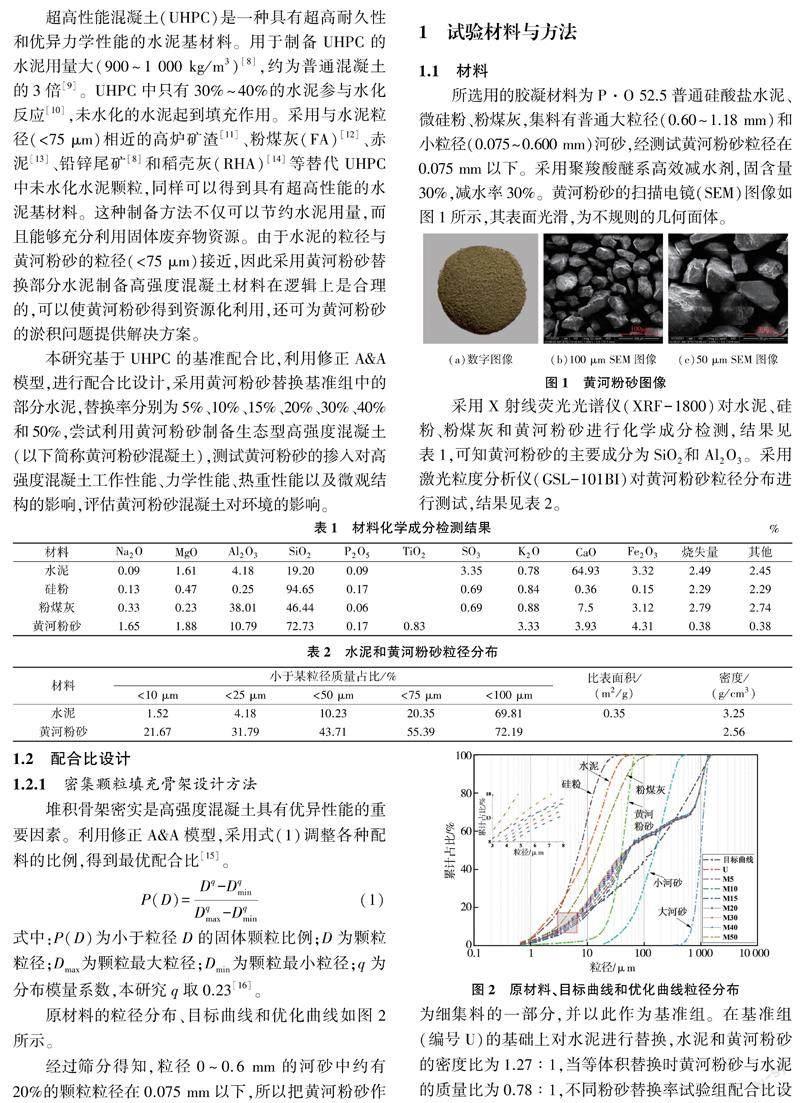

采用X 射线荧光光谱仪(XRF-1800)对水泥、硅粉、粉煤灰和黄河粉砂进行化学成分检测,结果见表1,可知黄河粉砂的主要成分为SiO2和Al2O3。采用激光粒度分析仪(GSL-101BI)对黄河粉砂粒径分布进行测试,结果见表2。

1.5 力学性能

试样的抗压强度测定按《水泥胶砂强度检验方法

(ISO 法)》(GB/ T 17671—2020)进行,将混合物浇筑在40 mm×40 mm×160 mm 的模具中,固化24 h 后进行脱模养护。试块在温度(20±1) ℃、湿度95%的条件下养护7 d 和28 d 时,进行力学性能测试,每组测试3 个样品。

1.6 热重分析

将粉末样品在100 ℃温度下干燥2 h,并研磨过筛,收集粒径小于75 μm 的细粉。使用热重分析仪(NetzschSTA409PC)进行热重分析,测温区间为20~900 ℃,升温速率为10 ℃ / min,使用氦气作为保护气体。

1.7 孔隙结构

将28 d 养护龄期的样品破碎,收集粒径为10 mm左右的颗粒样品,浸泡于丙酮中4 h,然后在(60±2)℃的真空环境中干燥4 h 备用。采用微型压汞仪(MIP,AutoPore Ⅳ-9500)进行孔隙结构测试。

1.8 生态评价

水泥在生产过程中会消耗大量的能源,并且产生大量的二氧化碳,选用黄河粉砂对水泥进行替代,能够有效缓解对环境产生的不利影响。采用一次能源消耗量( CED )、可再生能源消耗量( CEDN )、CO2 排放量(GWP )、SO2排放量(AP )和PO4排放量(EP )5 个基本指标(对应排放指标见表4),对制备的黄河粉砂混凝土进行全寿命周期生态评价。

2 结果分析

2.1 工作性能

2.1.1 流动性能

图3 显示了通过扩展度和V 形漏斗试验确定的混合物浆体的流动性。可以看出,随着黄河粉砂摻量的增加,浆体的流动性能增强。在扩展度试验中,当加入5%、10%、15%、20%、30%、40%、50%的黄河粉砂替换水泥时,混合物流动度分别增大了2%、3%、4%、6%、8%、8%、8%,替换率为30%、40%和50%的流动度相同,原因是扩展度试验台的最大直径为300 mm。在V 形漏斗试验结果中也观察到这一趋势,加入5%、10%、15%、20%、30%、40%、50%的黄河粉砂替换水泥时,V 形漏斗流出时间分别缩短了0.7、1.3、1.9、2.2、2.6、3.0、3.2 s。黄河粉砂表面光滑,不易吸收水分,而且水泥的平均粒径比黄河粉砂的细,这意味着水泥的比表面积更大,吸收的水分更多,因此当采用黄河粉砂替换水泥时,浆体的流动性能增强,替换率越高,浆体的流动性能越强。

2.1.2 凝结时间

混合物的凝结时间如图4 所示,可以发现,随着黄河粉砂替换率的增大,混合物的初始和最终凝结时间明显延长。与基本组相比,替换率为5%、10%、15%、20%、30%、40%、50%时,黄河粉砂试样的初始凝结时间分别增加了15、36、58、90、114、137、162 min,原因是随着替换率的增大,混合物中水泥掺量变小,水灰比变大,颗粒间距增大,导致生成的水化产物不能填充全部孔隙,因此初始凝结时间增加[17] 。当黄河粉砂替换率为5%时,初凝终凝时间间隔最短,原因是替换率为5%的试样具有最佳的堆积密度(由图5 可以看出),随着替换率进一步增大,水泥掺量逐渐减少,水化产物变少,填充孔隙能力下降,难以形成致密结构,凝结时间变长。

2.1.3 湿堆积密度

混合物的湿堆积密度曲线如图5 所示。可以看出,混合物的湿堆积密度随着黄河粉砂掺量的增加呈现先增大后减小的趋势,基本组试样的湿堆积密度为0.735,替换率为5%、10%、15%、20%、30%、40%、50%的湿堆积密度分别为0. 737、0. 733、0. 731、0. 728、0.725、0.719、0.717,替换率为5%时试样的湿堆积密度最大,为0.737,此时,混合物具有最致密的堆积结构,而过量黄河粉砂的加入不利于其形成内部致密结构,孔隙率增大,导致湿堆积密度变小。

2.2 力学性能

试样的抗压强度如图6 所示。

7 d 和28 d 龄期试样的抗压强度都随着黄河粉砂替换率的增大呈现先增大后减小的趋势,替换率为5%时,抗压强度达到最大值。以养护28 d 龄期的试样为例,相比于基本组,替换率为10%、15%、20%、30%、40%、50% 试样的抗压强度分别降低了9%、14%、20%、24%、32%、40%。通常情况下,试样的抗压强度与水化产物的数量为正相关关系,从基本组到替换率为50%的试样(替换率为5%除外),水泥掺量的减少和黄河粉砂掺量的增大,降低单位质量水化产物,这一点可以从图7 热重分析中得到证实,从而降低黄河粉砂混凝土的抗压强度。另外,从湿堆积密度和粒径分布曲线可以看出,过量黄河粉砂的加入不利于获得最密实的堆积结构,这也是引起抗压强度降低的重要原因。而替换率5%试块的抗压强度提升,原因是其颗粒曲线最接近目标曲线,实现了最为密实的堆积结构。

另外,采用水泥强度消耗比来评价水泥对试样强度的贡献。7 d 龄期时随着替换率的增大,水泥强度消耗比呈增大趋势,如图6(a)所示。28 d 龄期时,5%替换率对应的水泥强度消耗比达到一个峰值,原因是试样此时具有最佳密实结构。总体上,随黄河粉砂替换率增大水泥强度消耗比增大,这也反映出采用黄河粉砂替换水泥具有一定的经济性。

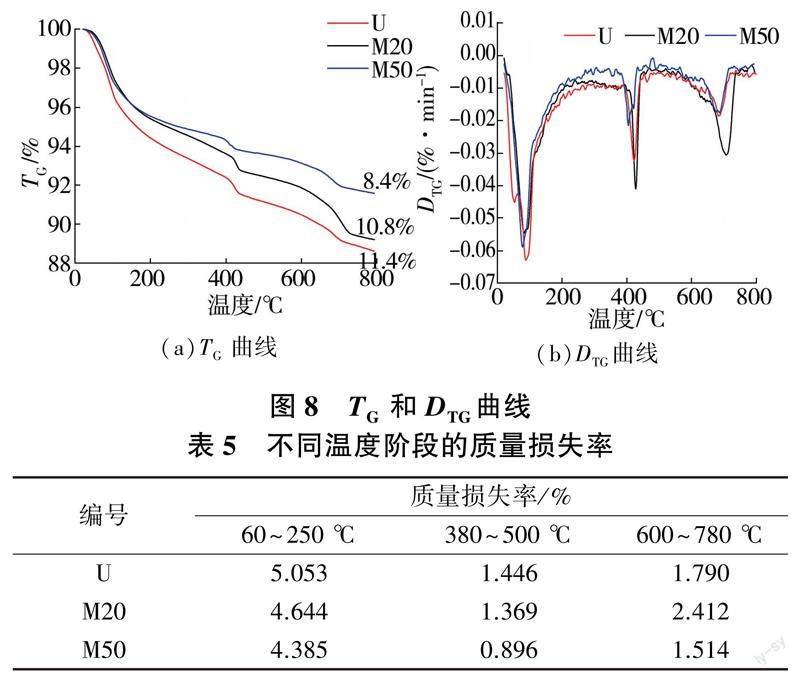

2.3 热重分析

不同温度阶段试样的质量损失率见表5,试样的热重(TG)和导数热重(DTG)曲线见图7。在60~250 ℃温度段出现第1 个DTG 峰,这时对应于水化硅酸钙凝胶和钙矾石的分解,基本组(U)、M20 和M50 质量损失率分别为5.053%、4.644%和4.385%;在380~500 ℃温度段出现第2 个DTG峰,对应于氢氧钙石的分解,基本组(U)、M20 和M50 质量损失率分别为1.446%、1.369%和0.896%;在600~780 ℃温度段出现第3 个DTG峰,这个温度阶段对应于碳酸相的分解,而不是水化产物的分解,基本组( U)、M20 和M50 质量损失率分别为1.790%、2.412%和1.514%。前两个温度段质量损失率随替换率的增大而减小,主要是水化产物减少所致。

2.4 孔隙结构

试样孔径增量侵蚀入量和累计侵入量如图8 所示。试样基体的孔径主要分布在20 nm 以下,20 nm 以下的孔属于无害孔[18] ;累计侵入量则随着黄河粉砂掺量的增大而增大,其中基本组最小为0.029 1 mL/ g,M20 和M50 分别为0.036 9、0.071 3 mL/ g,原因主要是替换率增大,混合物中的水泥掺量变小,水灰比变大,导致水化产物减少,不能填充全部孔隙,累计侵入量增大。

2.5 生态评价

不同黄河粉砂掺量的混凝土全生命周期环境影响评价如图9 所示。环境影响评价指标主要包括每立方米混凝土原材料一次能源消耗量(CED )、可再生能源消耗量(CEDN )、CO2 排放量(GWP )、SO2 排放量(AP )和PO4排放量(EP )。从图9 可以看出,随着黄河粉砂替换率的增大,5 个评价指标逐渐减小,以M50(替换率为50%)为例,相较于基准组(U),其CED、CEDN、GWP 、AP和EP分别降低30%、32%、37%、18%和4%,显著减轻了对环境的污染。

3 结论

采用黄河粉砂替换部分水泥,制备高强度混凝土材料,对该高强度混凝土进行相关性能研究及全生命周期的环境影响评价,主要结论如下。

1)黄河粉砂的掺入有助于提高混合物的流动性能,随着替换率的增大,混合物的流动度提高。

2)所制备的高强度混凝土湿堆积密度和抗压强度总体上随着替换率的增大呈下降趋势,但当替换率为5%时,试样的湿堆积密度最大(为0.737),抗压强度最高(为105.4 MPa)。

3)黄河粉砂的掺入对混凝土的孔隙结构具有负面影响,随着替换率的增大,孔隙率增大,但是孔隙粒径主要分布在20 nm 以下,属于无害孔。

4)采用黄河粉砂替代水泥制备高强度混凝土,有利于减轻对生态环境的影响,当替换率为50%时,相对于对照组,主要污染物排放量减少了4%~37%。

参考文献:

[1] 韦直林.关于黄河下游治理方略的一点浅见[J].人民黄河,2004,26(6):17-18.

[2] 江恩慧.黄河流域系统与黄河流域的系统治理[J].人民黄河,2019,41(10):159.

[3] 陈蕴真,江恩慧,李军华.治黄系统工程的形成、演化和未来[J].人民黄河,2022,44(2):58-64,70.

[4] 张云飞.黄河超细砂泵送混凝土强度及耐久性能试验研究[D].郑州:华北水利水电大学,2018:16.

[5] 张帅.黄河特细砂混凝土力学性能及早期收缩性能试验研究[D].郑州:郑州大学,2016:10.

[6] 王健健.黄河超细砂泵送混凝土配合比设计及抗压强度试验研究[D].郑州:华北水利水电大学,2017:12.

[7] 王立霞.黄河砂在大流动性混凝土中的应用研究[J].人民黄河,2017,39(8):106-111.

[8] WANG X,YU R,SHUI Z,et al.Development of a Novel CleanerConstruction Product:Ultra⁃High Performance Concrete Incor⁃porating Lead⁃Zinc Tailings[J].Journal of Cleaner Production,2018,196:172-182.

[9] SHI C,WU Z,XIAO J,et al.A Review on Ultra High Perform⁃ance Concrete,Part I:Raw Materials and Mixture Design[J].Construction and Building Materials,2015,101:741-751.

[10] KORPA A,KOWALD T,TRETTIN R.Phase Development inNormal and Ultra High Performance Cementitious Systems byQuantitative X⁃Ray Analysis and Thermoanalytical Methods[J].Cement and Concrete Research,2009,39:69-76.

[11] ZHANG P,GAO Z,WANG J,et al.Properties of Fresh andHardened Fly Ash/ Slag Based Geopolymer Concrete:A Re⁃ view[J].Journal of Cleaner Production,2020,270:122389.

[12] PYO S,KIM H⁃K.Fresh and Hardened Properties of Ultra⁃High Performance Concrete Incorporating Coal Bottom Ashand Slag Powder[J].Construction and Building Materials,2017,131:459-466.

[13] HOU D,WU D,WANG X,et al.Sustainable Use of RedMud in Ultra⁃High Performance Concrete (UHPC):Designand Performance Evaluation[J].Cement and Concrete Com⁃posites,2021,115:103862.

[14] VAN TUAN N,YE G,VAN BREUGEL K,et al.The Studyof Using Rice Husk Ash to Produce Ultra High PerformanceConcrete[ J]. Construction and Building Materials,2011,25:2030-2035.

[15] WANG X,YU R,SONG Q,et al.Optimized Design of Ultra?High Performance Concrete ( UHPC) with a High WetPacking Density[J].Cement and Concrete Research,2019,126:105921.

[16] MEHDIPOUR I,KHAYAT K H.Effect of Particle⁃Size Dis⁃tribution and Specific Surface Area of Different Binder Sys⁃tems on Packing Density and Flow Characteristics ofCement Paste[J].Cement and Concrete Composites,2017,78:120-131.

[17] WANG J N,YU R,XU W Y,et al.A Novel Design of LowCarbon Footprint Ultra⁃High Performance Concrete (UHPC)Based on Full Scale Recycling of Gold Tailings[J].Construc⁃tion and Building Materials,2021,304:124664.

[18] ZHANG G Z,GE J C,ZHANG C X,et al.Progress in the In⁃fluence of Curing System on the Formation Mechanism of Con⁃crete Microstructure[J].Material Guide,2021,35:15125-15133.

【责任编辑 张华岩】