某乘用皮卡传动系轰鸣研究及优化

缪明学,钟秤平,聂思源,徐高新,陈清爽,袁志远

(1.330001 江西省 南昌市 江铃汽车股份有限公司;2.330001 江西省 南昌市 江西省汽车噪声与振动重点实验室)

0 引言

汽车性能是衡量汽车质量的重要指标,随着汽车消费群体年轻化及汽车产业的快速发展,客户对车辆的舒适性及静谧性的要求越来越高。乘用型皮卡是皮卡消费升级和品质提升的重要品类,后悬挂类型对皮卡的舒适性有重要影响。多连杆结构有效过滤道路低频振动,进而提升车辆舒适性,但是其结构复杂,与后桥连接杆件较多,传动系振动传递路径更为丰富,增大了传动系振动噪声问题控制难度。国内外学者对传动系引起的轰鸣问题进行了大量分析研究,刁坤等[1]通过优化车身顶盖横梁结构、降低传递路径灵敏度优化传动系轰鸣问题;王东等[2]采用双质量飞轮结构改变传动系扭振频率,进而优化传动系引起的轰鸣问题,但是双质量飞轮成本较高,高端车型才会采用。

汽车车内除了正常的发动机噪声、风噪声等,还存在很多异样的噪声,如传动轴引起的车内噪声、进气系统引起的车内噪声等。而车内的低频轰鸣声会在车内产生很高的压力脉动,引起人耳不适,甚至出现头晕、恶心等症状[3]。

本文对某国Ⅵ乘用皮卡加速1 450 r/min 轰鸣问题开展研究,通过主观驾评及客观数据分析,确认轰鸣是发动机2 阶为主贡献,借助CAE 传动系扭振及模态分析模型,采用激励源、路径、响应模型分析方法[4],锁定问题根本原因并且提出有效的解决方案。

1 传动系轰鸣声产生机理及常用控制方法

进气系统、排气系统、冷却系统、传动系统均会引起车内轰鸣问题,对进气系统、排气系统、冷却系统产生的NVH 问题,国内主机厂均有较成熟的控制技术及解决方案。传动系包含了发动机、变速箱、传动轴、后桥等复杂系统,并且子系统之间匹配技术难度较高,尤其是后驱车型更为复杂,图1 为本文研究对象全油门加速过程中车内主驾噪声图,图中斜线为阶次,颜色越深代表噪声能量越强,越容易引起驾乘人员不舒适。

图1 车内轰鸣噪声彩图Fig.1 Inner noise colormap data

传动系引起的轰鸣声具有低频特性,频率在200 Hz 以下,后驱车型传动系在200 Hz 以下存在较多的固有频率,在动力总成、传动轴、后桥等激励下极易引起结构共振[5]。发动机工作时内部存在往复惯性力及缸体内周期性压力引起曲轴扭矩波动,经离合器/液力变矩器、变速箱、传动轴及桥传递波动,在扭转模态处产生扭转振动,通过悬挂系统、车架传至车身,引起车身钣金振动进而辐射至车内产生轰鸣。另外,发动机的往复惯性力或者发动机主阶次还会激励传动轴模态或传动系模态,振动进一步放大传递至车身产生轰鸣。传动轴的动不平衡也是传动系激励之一,如果动不平衡力不能有效控制在较低水平,车辆在高速工况下极易产生轰鸣声。图2 是基于源、路径、响应模型建立传动系引起轰鸣的路径及常用控制方法。

图2 传动系轰鸣产生机理及控制方法Fig.2 Mechanism and control method of driving system roar

激励源:(1)发动机往复惯性力是振动源头,可通过平衡轴降低该力,但由于成本高,柴油车型应用较少,并且还会增大油耗及怠速噪声;(2)DMF、离心摆、TVD 及惯量环可有效降低发动机扭矩波动,DMF 和离心摆对低频扭转振动改善明显[2],传动系特定扭振频率问题可采用TVD 降低传动系扭转振动[6-7];(3)传动轴动不平衡量可通过传动轴本身台架、传动轴与对手件轻重点匹配装配技术及角度安装进行控制。

传递路径:(1)发动机激励频率高达200 Hz,传动系及传动轴模态和发动机激励频率需进行解耦,尤其是后驱车型驱动总成刚体模态一定需要避开发动机扭转模态及传动轴模态,但是由于传动系及传动轴结构导致无法100%解耦,因此需要在前期设计预留吸振器的空间;(2)提升传动轴的支撑刚度及驱动模块采用隔振措施。

响应:提高车身弯扭刚度,降低车身灵敏度[8]。

2 虚拟样车整车轰鸣仿真分析预测

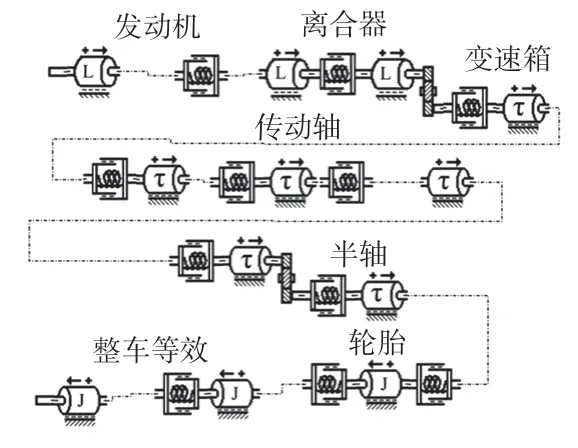

后驱车型开发阶段,传动系扭振及传动系模态分析非常重要,可以对整车轰鸣进行预测并且提供优化方案,缩短物理样车调教周期。本文对某乘用皮卡传动系扭振及模态进行了研究及分析,该皮卡搭载2.3 T 柴油发动机及8AT 变速箱,后悬挂匹配多连杆结构。应用集中质量模型对该皮卡传动系进行简化,利用能量守恒原则建立当量化等效模型,将每个系统等效为集中惯量单元、弹簧单元、阻尼单元[9-10]。每个子系统根据以上简化方法进行等效,该皮卡等效后参数如表1 和表2 所示。

表1 传动系扭振关键参数表Tab.1 Key parameters of torsional vibration of driveline system

表2 变速箱各挡位关键参数表Tab.2 Key parameters of each gear of transmission

根据表1、表2 简化参数建立传动系扭振分析模型如图3[11]所示,各挡传动系扭振模态如图4所示,该车型扭振频率分布在46~50 Hz。

图3 传动系扭振仿真分析模型Fig.3 Torsional vibration CAE model of driveline

图4 皮卡各挡位传动系扭振模态Fig.4 Torsional vibration modes of each gear driveline of a pickup

后桥模态是后驱车型产生整车轰鸣的关键因素,因此后桥模态控制尤为重要。为提前识别该皮卡传动系带来的轰鸣风险,对虚拟样车进行后桥模态仿真分析,后桥Pitch 模态仿真结果为46.4 Hz,如图5 所示,仿真结果显示传动系扭振与后桥Pitch 模态耦合,显示整车轰鸣风险较大。

图5 多连杆后桥Pitch 模态Fig.5 Multi-link rear axle Pitch mode

3 传动系统与悬挂系统模态分离控制

为提升整车舒适性,国内车企乘用皮卡后悬挂系统大多数采用多连杆结构,如图6 所示。皮卡车型后桥模态的研究是皮卡车辆NVH 性能关键控制因子之一,其中模态试验及模态分析技术在NVH领域已经是必不可少的技术。

图6 多连杆和板簧皮卡后悬挂系统Fig.6 Rear suspension of multi-link and spring

模态分析是将主振型对应模态坐标替代物理坐标,使得坐标耦合方程组解耦成独立的微分方程组,进而得到系统模态参数。假设分析对象为N 自由度线性弹性振动系统,其振动运动微分方程为[12]

式中:[M]、[C]、[K]——系统N 阶质量矩阵、阻尼矩阵、刚度矩阵;{u"(t)}、{u'(t)}、{u(t)}——系统N 阶加速度、速度、位移响应矩阵;{F(t)}——系统N 阶激励力。

对式(1)进行拉氏变换可得

式中:Mr——模态质量;Cr——模态阻尼;Kr——模态刚度;φr——各阶模态振型;r——模态振型数。

从模态分析公式及后悬结构可以得出,多连杆整体式桥Pitch 模态比板簧结构桥高,并且落在常用转速范围,容易引起整车轰鸣问题,本文研究对象的多连杆整体式桥Pitch 模态为46.4 Hz,如图5 所示,同平台后悬为板簧结构后桥Pitch 模态为30.4 Hz,如图7 所示。

图7 板簧后桥Pitch 模态Fig.7 Spring rear axle Pitch mode

由于动力总成方案及整车动力性需求无法从源头改变传动系扭振频率及幅值,需从路径降低振动传递。仿真结果显示推力杆衬套动刚度降低50%,后桥Pitch 模态为37.64 Hz,如图8 所示,与传动系扭振频率满足避频要求,但是推力杆衬套刚度对动态性能影响较大,需物理样车确认贡献量。

图8 推力杆衬套刚度降低后桥Pitch 模态Fig.8 Rear axle Pitch mode of reducing bushing stiffness

4 物理样车加速轰鸣问题主客观确认

4.1 主观驾评

物理样车驾评问题确认,AT 柴油乘用车型4、5、6、7、8 挡均存在转速为1 450 r/min 时整车轰鸣且伴随振动,主观评估5.5 分,经过NVH 专业团队驾评,初步锁定与路面激励无关,与传动系激励强相关。

4.2 客观数据采集

结合主观驾评结论,对目标车进行客观数据采集。利用专业的振动噪声数采及LMS 分析软件,噪声测点为主驾,振动测点为后桥、传动轴中间支撑、推力杆主被动端,传动系还布置了扭振采集信号,测试工况为5、6、7、8 挡,发动机转速1 250~2 500 r/min 全油门加速。目标车5 挡噪声测试数据如图9 所示,问题转速在1450 r/min,和主观驾评结论完全对应,再从客观数据提取发动机2 阶、4阶发现,1 450 r/min 轰鸣由发动机2 阶为主贡献,目标车是四缸柴油发动机,由阶次计算式(4)可得轰鸣频率为48.3 Hz。根据该车型前期传动系扭振及后桥仿真分析结果,推断是传动系扭振频率与后桥模态耦合引起整车轰鸣。

图9 全油门加速车内噪声客观数据Fig.9 Objective data of interior noise at full throttle acceleration

式中:f——频率;n——发动机转速;τ——发动机阶次。

4.3 加速轰鸣问题分析

根据以上结论,重点分析目标车2 阶噪声及2阶振动客观数据,传动系2 阶扭振及后桥2 阶振与轰鸣问题强相关,如图10 所示。为进一步锁定问题原因,应用工作变形模态分析手段得出后桥ODS模态为48.3 Hz,如图11 所示,测点如图12 所示。基于以上客观数据分析结果可得,1 450 r/min 整车轰鸣是传动系扭振频率与后桥Pitch 模态耦合产生共振导致的,经过多连杆传递至车架,最后传递至车身辐射至车内引起轰鸣。

图10 车内2 阶噪声与传动系2 阶振动数据Fig.10 Inner 2nd noise and 2nd driveline vibration

图11 后桥ODS 模态Fig.11 Rear axle ODS mode

图12 后桥ODS 测点Fig.12 Rear axle ODS measuring points

5 优化方案选择及验证

优化该问题从以下2 个方向进行:(1)改变传动系扭振频率及降低扭振幅值,但传动系硬件已完成选型及相关试验,若改变传动系扭振频率,需对发动机及变速箱重新选型及试验,投入大、周期长,无法满足项目开发周期;或者选择传动系增加48 Hz TVD,改变特定传动系扭振频率,但是TVD成本较高;(2)改变后桥Pitch 模态,避开与传动系扭振频率耦合。根据前期仿真结果,降低后桥推力杆衬套动刚度50%,后桥Pitch 模态可降至37 Hz,通过样件改制降低推力杆衬套后,后桥Pitch 模态为42.5 Hz,如图13 所示,整车优化效果明显。如图14 所示,主观评估6.75 分,但是动态性能评估降低推力杆动刚度后,表现转弯过程上下车体出现非线性跟随,主观评估从7 分降低至5.5 分,综合整车舒适性的相互影响,项目不建议该方案。

图13 推力杆降刚度后桥ODS 模态Fig.13 Reducing bushing stiffness rear axle ODS mode

图14 降低推力杆衬套刚度整车优化效果Fig.14 Reducing bushing stiffness vs base inner 2nd order noise

由于降低衬套刚度方案对动态性能影响很大,需要在传动系扭振方面采取措施改变传动系扭振频率,TVD 就是为了解决传动系特定频率扭振问题,该问题中心频率为48.3 Hz,因此选取48 Hz TVD方案进行整车验证,TVD 安装位置如图15 所示,传动系2 阶扭振频率及幅值均存在明显降低,如图16 所示,整车噪声改善效果如图17 所示,主观评估7分,最终通过传动系增加TVD优化该轰鸣问题。

图15 TVD 安装位置Fig.15 TVD installation position

图16 传动系2 阶扭振前后对比数据Fig.16 Driveline 2nd torsional vibration data

图17 TVD 方案优化前后车内2 阶噪声Fig.17 TVD vs base inner 2nd order noise

6 结语

本文对传动系引起整车轰鸣进行了机理研究及分析,结合仿真预测及客观数据分析提出了解决乘用皮卡传动系引起轰鸣问题的优化方向及措施:

(1)基于有限元分析方法及传动系扭振分析模型,对整车加速轰鸣问题进行预测并且提供了优化方向及措施;(2)对加速轰鸣问题进行详细主观评估及客观数据采集,确定了轰鸣问题主要贡献能量,通过阶次分析技术确定了问题频率,为后期问题排查及优化奠定了基础;(3)结合客观数据,锁定了轰鸣产生原因,通过前期仿真预测及优化方案快速进行整车验证及评估,同时兼顾动态性能,选取高性价比方案对轰鸣问题进行改善。通过优化方案前后对比,客观数据显示对问题频率范围的优化效果非常明显,主观评估优化后完全可接受,为整车加速车内轰鸣问题提供了优化方向。