工业内窥镜电机助力装置的参数优化设计与试验

于永春,金晓怡,范瑜,孔维彪

(1.201620 上海市 上海工程技术大学 机械与汽车工程学院;2.201108 上海市 上海熠达光电科技有限公司)

0 引言

近年来,内窥镜在检测领域炙手可热。内窥镜最早用于人体医学检查,逐渐发展出内窥镜手术机器人等分支[1-2]。20 世纪50 年代开始逐渐进入工业检测领域,比如管道检测[3]、高温工业可视化检测[4-5]等。目前,现有的工业内窥镜设备基本可以实现无损检测机器内部裂痕、腐蚀等缺陷[6],但由于内窥镜结构的限制,在使用时仍存在诸多不足。

在进行无损检测时,通常要求检测人员一手持内窥镜,另一手将插入管插入设备内部以便后续进行观察[7]。传统内窥镜通常是通过控制杆改变机构弯角进而控制内窥镜转向,但长时间操作不可避免地会出现手指疲劳,造成内窥镜控制不稳定、拍照画面不清晰等问题[8]。为解决推力较大使手指易疲劳的问题,现有技术提出了电动控制弯角方案[9],即手指推动操纵杆,操纵杆给予电机指令驱动电机转动,带动钢丝绳移动,实现对弯角的操控[10]。通过电机驱动实现弯角的过程具有一定的延迟性,易造成内窥镜损坏,影响检测效率和精确度;且电机不会自行回转,操作者在完成弯角操作后如忘记回直,也容易造成内窥镜弯曲部的损坏[11]。

本文提出一种电机助力系统,可在电机正常助力的条件下,提高操作者对阻力的感知,优化操作手感。本研究首先利用ADAMS 软件分析得到抱紧装置摩擦片和助力轴套的角速度曲线图,确认装置的平稳可靠性;再根据不同电机参数下摩擦片的共速时间,结合MATLAB 软件处理数据得出2 个参数间的4 阶关系式,并求得最优参数解;最后搭建电机助力系统样机平台,针对不同电机转速分别进行试验,将试验实例与运动学仿真结果进行对比,检验装置的可行性。

1 电机助力系统结构

1.1 内窥镜电机助力系统结构

内窥镜电机助力系统结构如图1 所示,主要由驱动摇杆、钢丝绳、转轴、传动装置、抱紧装置以及电机装置组成[12]。

图1 内窥镜电动助力系统结构示意图Fig.1 Schematic diagram of endoscopic electric power assist system

1.2 内窥镜电机助力系统工作原理

内窥镜电机助力系统工作原理为驱动摇杆能够上下左右转动,进而带动上下左右侧的钢丝绳卷绕在转轴上,转轴能够相应地顺时针或者逆时针转动,此处以顺时针转动为例:当转轴顺时针转动时,设置于转轴上的驱动轮顺时针转动,并带动其一侧的中间轮顺时针转动,摩擦片在驱动轮的引导和中间轮的限位下向内运动,摩擦片内周面与由电机装置驱动的助力轴套的外周面接触产生摩擦阻力,从而获得电机助力。助力轴套再带动摩擦片顺时针旋转,从而使得驱动轮牵引钢丝绳进而带动向一个方向弯曲。但由于抱紧装置的摩擦片与电机驱动的助力轴套接触时因速度的不同而产生顿挫感,影响使用者的观察判断。所以下文主要对抱紧装置(参见图2)进行动力学分析并进行试验验证,以得到顿挫感最轻的电机参数。

图2 抱紧装置结构示意图Fig.2 Structural schematic diagram of holding device

2 动力学分析

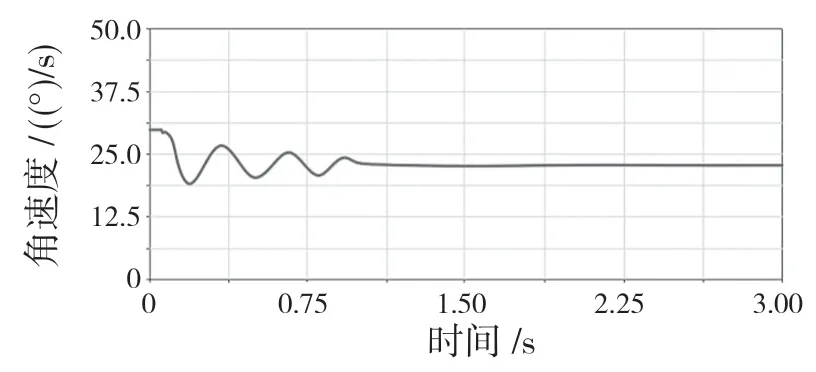

将抱紧装置的三维模型导入ADAMS 软件,并设置相应的材料属性、构件颜色和约束驱动等。设置其驱动轮的速度为15 (°)/s,以电机驱动的助力轴套速度为30 (°)/s 为例,设置机构运动的时间为3 s,步数设定为200 进行运动学仿真。通过后处理模块观察到仿真动画与工作原理无误,并得到2个零件的速度变化图像。由于弹簧的存在,图像曲线会有轻微上下浮动。为方便研究讨论,将曲线进行平滑处理,得到的最终图像如图3、图4 所示。

图3 摩擦片速度随时间变化规律Fig.3 Friction sheet velocity changing regularly over time

图4 助力轴套速度随时间变化规律Fig.4 Power shaft sleeve speed changing regularly over time

根据摩擦片和助力轴套的速度曲线图可知,摩擦片前0.06 s 为鼓轮作用下的加速阶段;0.06~1 s 为摩擦片与助力轴套接触时由于存在速度差导致的震荡阶段;1~3 s 为两者达到共速的共同运动阶段。

在实际应用中,使用者有时需要助力的时间可能只需3~4 s。为提升电机助力的效率,在仿真过程中观察发现助力时间与电机转速有关,通过在ADAMS 软件中改变助力轴套的速度可得到不同速度下摩擦片与助力轴套共速的时间差异。结果如表1 所示。

表1 摩擦片的共速时间Tab.1 Co-speed time of the friction sheet

在利用ADAMS 进行仿真分析时,发现当助力轴套速度≥65 (°)/s 时速度曲线出现突变。这是随着速度逐渐增大,摩擦片开始发生横向不规律形变,震动现象明显增强,导致出现不规则活动。因此在分析时应舍去≥65 (°)/s 的速度数据,且应严格控制助力轴套的速度,不得高于65 (°)/s。

由表1 虽能大致看出转速与共速时间的关系,但却不能直观得到电机转速的最优参数。因此,可将这些数据输入MATLAB 软件进行处理。将助力轴套速度设为x,共速时间设为y,利用plot 函数完成2 组数据的拟合。根据散点图得到的函数关系式为

再次利用MATLAB 求解式(1)最小极值。解得当助力轴套速度为41 (°)/s时共速所需时间最少,最小值为0.7 s。因此当电机助力系统的摩擦片斜面角度为20°、助力轴套速度为41 (°)/s 时,性能最优。

3 试验研究

基于抱紧装置的动力学分析模型,研制抱紧装置的测速试验平台以确保仿真的准确性。调整电机参数可减轻抱紧装置在运动中的顿挫感,使操作更平稳可靠。为得到电机参数和抱紧装置顿挫感之间的关系,可利用测速传感器对该装置的轴和齿轮进行测速,在相同的条件下,通过调整电机参数使得抱紧装置中由钢丝绳牵引的摩擦片和电机控制的助力轴套共速的时间达到最短。即顿挫感的时间最短,就可以减轻顿挫感。

3.1 试验台搭建

首先搭建试验台,该试验平台系统结构图如图5 所示。按图5 的系统结构搭建试验测试平台,搭建完成的测速装置如图6 所示。

图5 试验平台系统结构Fig.5 System structure of test platform

图6 电机助力系统试验台Fig.6 Experimental bench of motor power system

3.2 工作步骤及试验结果

(1)启动电机,同时由电机控制的助力轴套旋转;(2)手拉钢丝绳,钢丝绳由标记的起始点运动到终点;(3)通过观察电脑记录的速度变化,得出摩擦片由速度0 变为与助力轴套共速的时间;(4)修改电机转速等参数,重复上述步骤。需保证在牵引钢丝绳时的距离和时间相同。得到的电机速度和摩擦片与助力轴套共速时间如表2 所示。

表2 实际摩擦片的共速时间Tab.2 Co-speed time of actual friction sheet

为保证试验的有效性,试验选取的电机转速参数均根据运动学仿真时助力轴套的速度及试验齿轮的传动关系换算而来。试验中发现当电机速度高于80 (°)/s 时可明显感受到顿挫感,为保证操纵者的使用感受,电机速度应设置在27~80 (°)/s,因此在分析时将大于80 (°)/s 的数据舍弃。为更直观地观察电机转速与共速时间的关系,将试验的20 组数据导入MATLAB 软件中得到两者的4 阶关系式为

求解式(2)得x=52.5 时值最小,即当电机转速为52.5 (°)/s、助力轴套为39 (°)/s 时,助力性能最优。

4 误差分析

上文利用ADAMS 软件仿真分析得到的助力轴套最优解为41 (°)/s,而试验得到的最优解为39 (°)/s。误差为4.9%,虽在合理范围内,但分析研究,造成此速度差异的原因主要有以下4 点:

(1)装配误差。由于该装置整体尺寸较小,要求的加工精度较高。零件加工时1 mm 的加工误差对该装置性能影响都较为巨大;采用人工装配,由于手感(如松紧、平齐、跳动、振动、隔距等)和目测(如水平、平直、平行、相切等)靠人体感官操作时会产生装配误差,影响装置性能。

(2)摩擦误差。利用ADAMS 软件仿真时,虽可以设置摩擦系数使其接近实际,但在实际试验中,由于加工和装配误差的存在摩擦分布并不均匀。但该装置尺寸和精度要求较高,且在运动学仿真时为提高仿真效率,将该装置中的一些非必要、对结果无影响的装置进行了相应简化,因此实际摩擦与仿真摩擦不同也是导致共速时间不一致的主要原因之一。

(3)仪表仪器误差。该速度记录仪原理是将测速传感器输出的信号转换为计算机可读取和处理的信号。实际中该装置摩擦片向内运动仅不到1 s,因此对仪器仪表的测量精度要求较高。测速传感器测量物体为联轴器连接的转轴和转轴带动的齿轮,此过程有一部分传动效率损失,影响仪表的测量。

(4)软件误差。利用MATLAB 根据数据求拟合关系式时,由于数据量不够庞大,选择拟合类型只能尽可能接近,不能完全一致,导致出现残差。

5 结论

针对现有的手持式工业光纤内窥镜存在着手推操纵杆所需推力较大、手指易疲劳的问题,提出电机助力系统结构,并对其关键零部件——抱紧装置进行分析研究,得到以下结论:

(1)将抱紧装置的三维模型简化导入ADAMS软件进行运动学仿真分析,证明该装置在运动中平稳可靠。通过分析,调整电机参数可使该装置效率更高。由运动学仿真结果可知,当摩擦片斜面角度为20 °、助力轴套转速为41 (°)/s 时助力性能最优。

(2)搭建电机助力系统样机平台,利用激光测速传感器和旋转编码器共同测速,调整不同电机转速进行试验,结果表明,当电机转速为52.5 (°)/s、助力轴套转速为39 (°)/s 时电机助力性能最优。

(3)试验与仿真结果的误差为4.9%,在合理范围内,主要是由于装配误差、摩擦误差、仪器仪表误差和软件误差4 个方面导致的。本装置既达到了省力的效果,又避免因电机操作无法感受到阻力导致内窥镜损坏的不足。