大型机场钢结构屋盖北连接体拼装分块施工技术

李红现,许向阳,于 浩,柏 海

(中国建筑第八工程局有限公司西北分公司,陕西 西安 710076)

1 工程概况

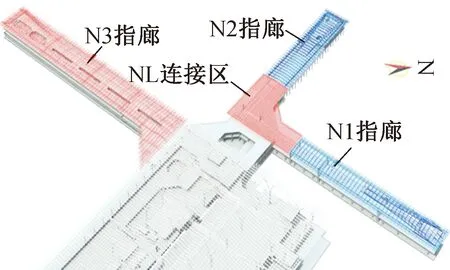

西安咸阳国际机场三期扩建工程东航站楼采用1 + 6整体构型,由1个集中式中央C区主楼及6条指廊构成,如图1所示。航站楼纵横2个方向长度分别为1 242,832m,结构超长,东航站楼总建筑面积70万m2,地上59.6万m2,地下10.4万m2。中央C区主楼长521m、宽286m;6条指廊长度为206~422m, 宽度为41.5~ 60.2m。屋盖网架各结构单元支承形式、平面尺寸及屋脊标高性能参数如表1所示[1]。因指廊南、北连接体屋盖结构形式、平面尺寸、屋脊标高、材质、杆件规格等均相同,故以北连接体为对象进行介绍。

图1 东航站楼平面效果

表1 屋盖网架各结构体系参数

2 北连接体概况

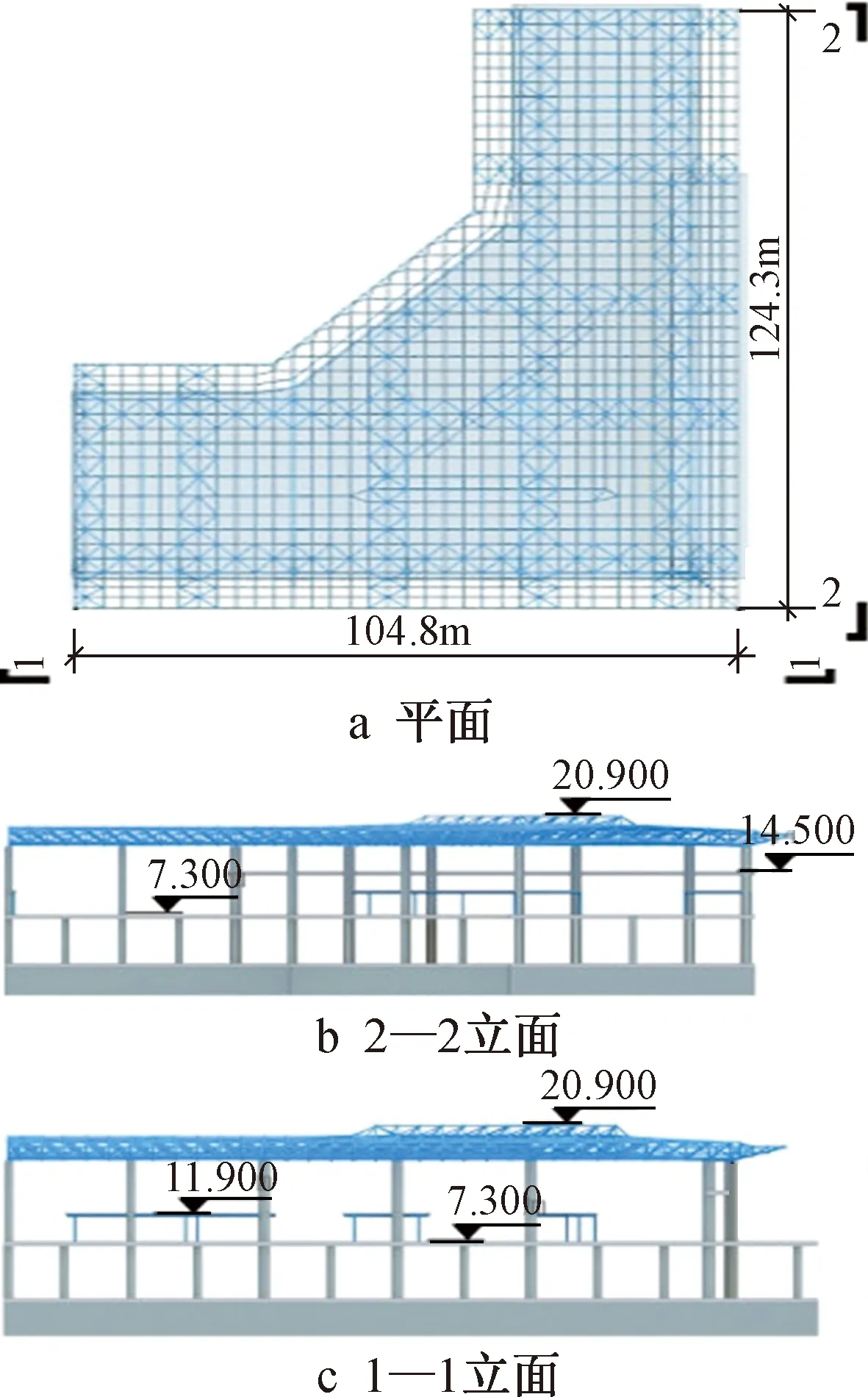

北连接体(NL)位于北一(N1)、北二(N2)指廊与中央C区航站楼之间,如图2所示,屋盖为焊接空心球网架结构,网架面积约8 886m2,杆件数量11 744 件,结构高度约20.9m,最大跨度36m,最大悬挑7.3m[2]。下部由23根混凝土柱支撑,柱支撑间距9,18,36m,柱顶标高15.700m,柱顶设置支座,焊接空心球规格为WS1806 ~ WSR9035,网格尺寸4.5m × 4.5m,网架厚度约为3.5m,杆件规格为φ75.5 ×3.75~φ530 × 25,材质为Q355B[3]。北连接体(NL)屋盖平面、立面布置如图3所示。

图2 北连接体平面位置

图3 北连接体屋盖平面、立面布置

3 北连接体施工总体思路

北连接体屋盖钢网架根据钢结构形式、现场场布、下部土建结构等情况综合考虑[1],采用分区块拼装 + 分块吊装 + 整体提升进行施工,先施工钢结构屋盖网架,后施工7.300m楼面上局部钢结构房屋。施工分区整体分为14.500m楼面拼装NL-1区,7.300m楼面拼装NL-2区及地面拼装NL-3区。3区同时开始拼装,25t汽车式起重机站位于7.300m楼面高空原位拼装NL-1区到位(下部搭设脚手架平台),同时25t汽车式起重机从中间向两侧拼装NL-2区,场外50t履带式起重机上料至楼面;地面上25t汽车式起重机拼装NL-3区吊装分块,由80t汽车式起重机吊装至7.300m楼面与NL-2区屋盖网架对接后、再利用混凝土柱顶提升支撑架及提升器整体提升到位,最后与NL-1区进行对接补杆。考虑机械行走和转向空间,堆场及拼装场地沿道路外侧动态布置,北连接体屋盖拼装、提升立面如图4所示。

图4 北连接体屋盖拼装、提升立面

3.1 施工流程

屋盖钢结构提升施工中,分为8个步骤[2]:土建主体结构施工完毕,作业面移交(房中房后施工)→25t汽车式起重机上楼面,安装柱顶提升器→网架楼面、地面开始同步拼装,14.500m楼面上空网架原位拼装到位→网架楼面、地面继续同步拼装,地面80t汽车式起重机开始吊装拼装完成的网架分块→楼面网架拼装完成,地面网架分块吊装施工至一半→完成剩余网架分块吊装施工→整体提升到位,进行补杆→提升器卸载,拆除提升措施,拆除支撑架,完成北连接体屋盖钢结构施工。北连接体屋盖钢结构提升施工流程如图5所示。

图5 北连接体屋盖钢结构提升施工流程

3.2 现场拼装方案

北连接体屋盖钢网架拼装分为在楼面上散件拼装和在地面上拼装成块[3],网架焊接球及杆件数量统计如表2所示。NL-1区:在14.500m楼面上高空原位拼装到位,下部搭设脚手架平台;NL-2区:在7.300m楼面上由中间向两侧进行现场拼装,下部搭设管撑;NL-3区:共分8个吊装分块,在地面拼装成块后吊装至7.300m楼面与NL-2区网架进行对接并整体提升,网架拼装划分方案如表3所示。利用全站仪、经纬仪控制网架定位精度,网架安装时以直线状前进,最后由线形成面,网架每安装1个网格后,必须全部测量1次,在安装下一个网格时,采用反误差方式消除前一个网格安装误差。对于超过误差的球节点,利用千斤顶、倒链、电动葫芦等进行调整,同时根据调整后的测量数据,在安装下一个网格时进行反误差调整,确保网架安装完成后整体尺寸精度误差达到设计要求。

表2 网架焊接球及杆件数量

表3 网架拼装划分方案

地面拼装区采用单管拼装胎架,楼面散装区采用脚手架+单管拼装胎架[4]。地面网架分块吊装至楼面与楼面网架进行对接,采用格构式支撑架支撑下弦球进行临时固定。当下弦球节点距离拼装作业面高度H≤2m时,采用单管拼装胎架形式,胎架底部设埋件;当下弦球节点距离拼装作业面高度 2m

图6 胎架拼装工艺流程

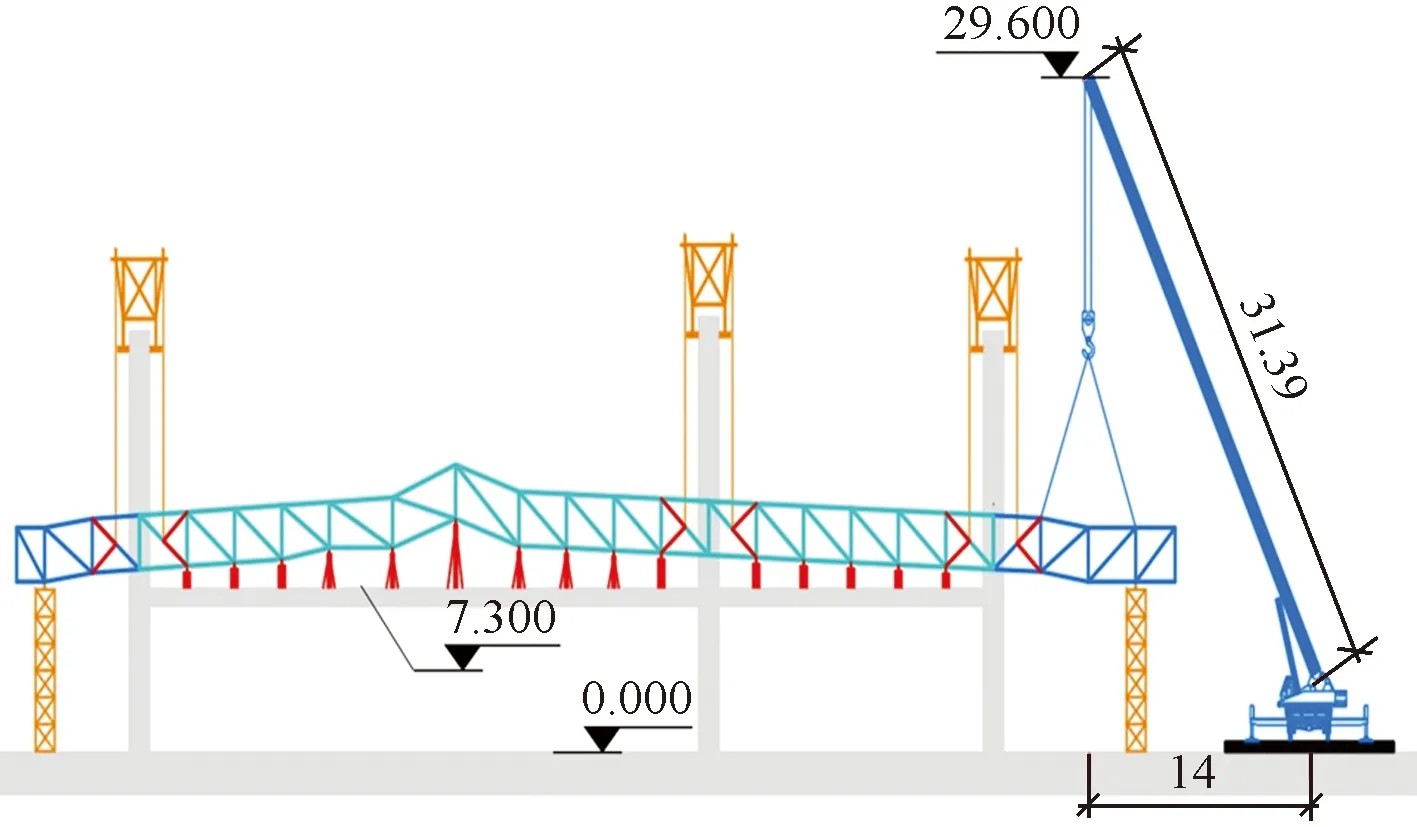

3.3 地面拼装分块划分及吊装方案

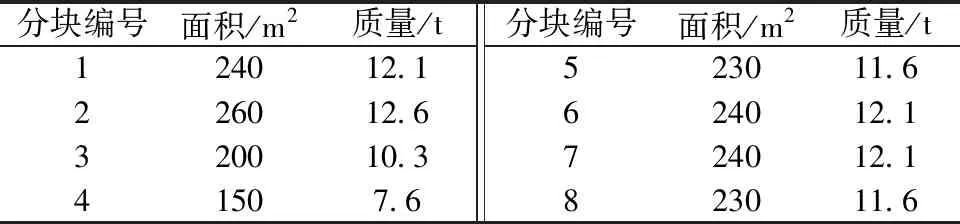

对于地面拼装的NL-3区钢屋盖,拟采用分块拼装、分块吊装至7.300m楼面与拼装完成的NL-2区网架进行对接,然后进行整体提升[5-6]。介绍地面拼装的NL-3区网架施工,参数如表4所示,地面拼装分块划分为8个单元,最大分块面积260m2、重12.6t,如图7所示。

图7 地面拼装区块划分

表4 NL-3区网架地面拼装区块划分

NL-3区分块网架地面拼装后,采用80t汽车式起重机吊装至7.300m标高楼面与拼装完成的NL-2区网架进行对接。地面分块网架采用场外1台80t汽车式起重机分块吊装,最大分块质量12.6t,80t汽车式起重机14m作业半径、31.39m主臂长度额定吊重16t>12.6t,满足要求。网架分块吊装如图8所示。

图8 网架分块吊装(单位:m)

3.4 提升专项方案及关键技术措施

3.4.1临时提升支撑架搭设方案

临时提升支撑架应具有足够刚度,高度不宜过大,确保钢结构初始几何位置准确;临时支撑支点应设置在桁架、梁交叉节点位置,避免出现次弯矩;合理确定临时支撑塔架位置与数量,减少临时支撑对已施工结构的影响;应考虑临时支撑在竖向荷载作用下的压缩变形量;提升支撑架结构应具有足够安全度,根据有关规范进行抗风、抗震设计[7],在整个施工期间,应保证各种构件与结构稳定性。支撑架以每6m为1个标准节,采用单片组合,基本组合尺寸为1.5m×1.5m,可扩展为以6m为模数的任意组合。支撑架由A,B,C 3个组件构成,可在施工中根据需要随意组合,任意扩展。支撑架所有组件均由圆管构成,如图9所示。

图9 标准支撑架组合

支撑架立柱采用法兰系统对接,组件A,B,C间采用螺栓连接。这样的设计可方便支撑架安装、拆除,缩短施工周期,同时也方便支撑架运输及堆放。

北连接体屋盖钢网架临时提升支撑架用于支撑外侧屋盖吊装分块,共23榀,支撑架搭设高度约7m,如图10所示。

图10 提升支撑架平面布置

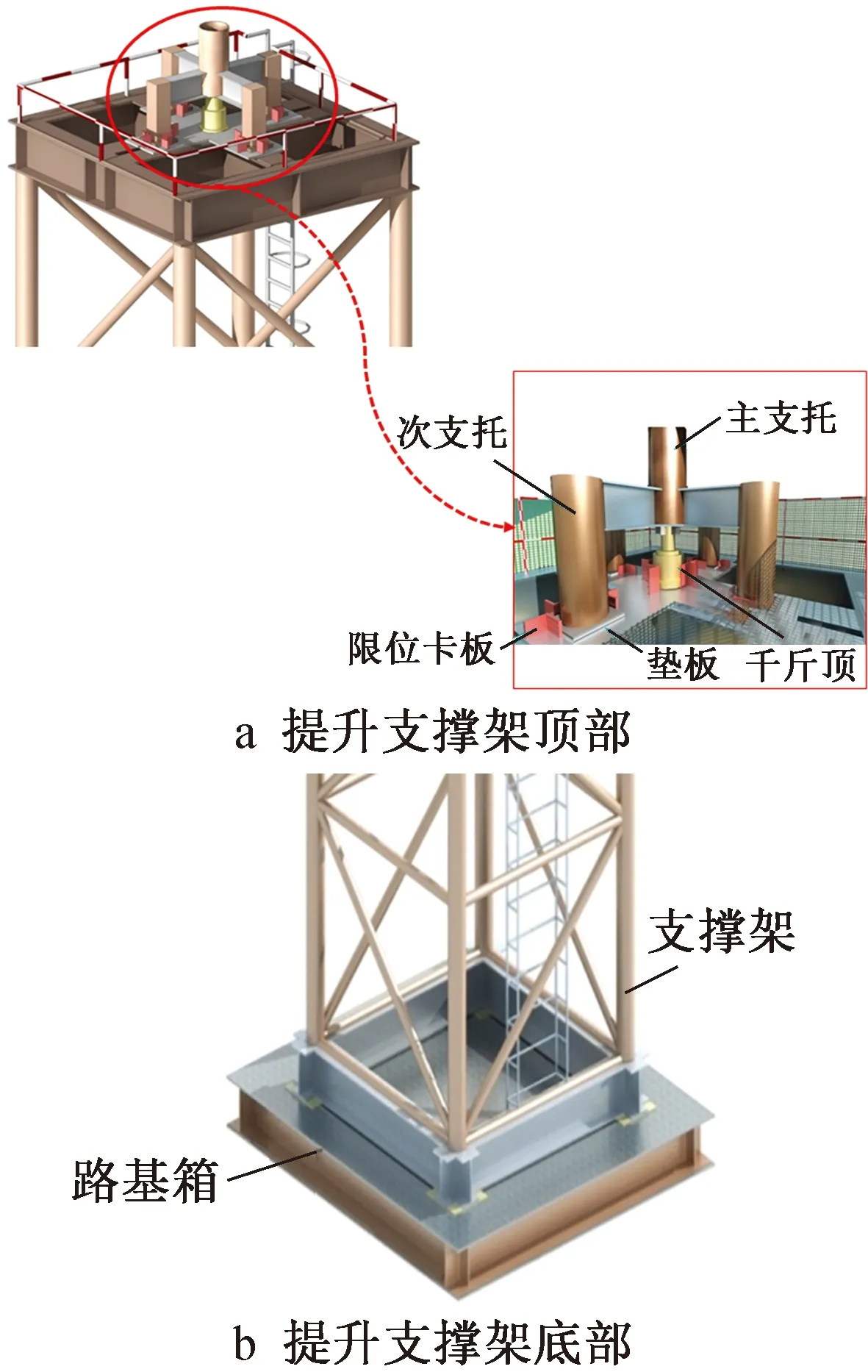

提升支撑架底部采用井字形横梁,横梁采用HN400×200×8×13制作,所有钢材为Q235B材质;提升支撑架落位于横梁上,横梁两端垫有400mm×400mm×20mm钢板,支撑架支撑于路基箱上。提升支撑架顶部设置钢管支托、垫块、千斤顶。吊装时利用千斤顶支撑支托调节网格支撑节点标高,调节完成后,在次支托底部插入垫块及楔块垫实,再撤去千斤顶[8-9]。将主支托顶面根据网格钢梁底面切平后点焊固定,防止分块定位完成后在施工过程中产生移动。提升支撑架落于室外地面时,在地面上铺设路基箱,然后将胎架支撑于路基箱上,可以保持胎架稳定,不发生沉降。提升支撑架上、下连接措施如图11所示。

图11 提升支撑架上、下连接措施

3.4.2分块吊装措施

为保证吊装姿态符合安装要求,对网架分块采用四点吊法进行吊装,其中1根钢丝绳直接与结构捆绑,其余钢丝绳均设置手拉倒链,以便调整吊装单元倾斜角度[10]。分块吊装如图12所示。

图12 提升支撑架分块吊装示意

3.4.3吊装索具选择

屋盖桁架吊装分段单元最重Q=12.6t,吊装夹角60°,绑扎4个吊点,每个吊点采用1根钢丝绳,具体受力分析为:sin60°= 0.866,则单根索具受力F=Q/(4sin60°) = 126/3.464 = 37kN,选用6 × 36抗拉强度为1 870MPa钢丝绳,直径为24mm,取安全系数K=6。钢丝绳破断拉力Sb= 355kN,Sb/K=355/6=60kN>37kN,满足现场吊装需要[11]。

3.4.4关键技术措施

由表5可知,单点最大提升点反力约为335.3kN,拟选用额定承载力为750kN液压提升器,设计安全系数≥1.3。提升器计算安全系数K=(750/335.3)=2.24> 1.25,满足要求[11-12]。北连接体提升点与提升支撑架布置如图13所示。

图13 提升点与提升架布置平面

表5 提升点反力及提升器选择

开始试提升时,液压提升器伸缸压力逐渐上调,依次为所需压力的20%,40%,一切正常情况下,可加载至60%,70%,80%,90%,95%,100%。为确保提升单元及主体结构提升过程的平稳、安全,根据结构特性,拟采用吊点油压均衡、结构姿态调整、位移同步控制、顺序卸载就位的同步提升和卸载落位控制策略。提升单元提升至距离设计标高约200mm时,暂停提升;各吊点微调使结构精确提升到达设计位置;液压提升系统设备暂停工作,保持提升单元空中姿态,安装后补杆件,使提升单元结构形成整体稳定受力体系。液压提升系统设备同步减压,至钢绞线完全松弛;拆除液压提升系统设备及相关临时措施,完成提升单元整体提升安装。

施工操作流程如图14所示。

北连接体屋盖钢网架提升时,充分利用原结构受力点作为提升点,在原有结构柱上设置提升器。待屋盖钢结构提升至设计位置后,安装提升点与支座之间杆件,结构自重由提升器承担逐步转换成由支座承担。提升点至支座之间的补杆长度较短,线刚度较大,当提升设备卸载时,提升点处结构竖向变形几乎为0,提升点反力通过刚度较大补杆传递至支座,因此,提升点卸载只影响支座附近杆件,对其他结构杆件的影响很小。

此外,卸载过程中以理论计算为依据,以变形控制为核心,以测量控制为手段。一方面,卸载时相邻提升点受力不会产生过大变化,避免提升出现过大变形、位移或破坏,保证结构体系杆件应力不超过GB 50017—2017《钢结构设计标准》规定的允许应力;另一方面,也避免了结构体系杆件内力过大导致出现塑性变形或影响结构安全、使用、观感的变形和位移进而引起的破坏,从而确保结构体系受力转换可靠、稳定。

4 结语

结合西安咸阳国际机场三期扩建工程东航站楼(T5)项目钢结构屋盖网架北连接体提升施工进行阐述,从东航站楼工程整体概况,北连接体概况,北连接体总体施工思路、施工流程、现场拼装方案、地面拼装分块划分及吊装方案、提升专项方案及关键技术措施等进行介绍。结论如下。

1)北连接体屋盖钢网架采用分区块拼装+分块吊装+整体提升进行施工,施工分区整体分为14.500m楼面拼装NL-1区、7.300m楼面拼装NL-2区及地面拼装NL-3区。

2)NL-1区在14.500m楼面上高空原位拼装到位,下部搭设脚手架平台,NL-2区在7.300m楼面上由中间向两侧进行现场拼装,下部搭设管撑,NL-3区共分8个吊装分块,在地面拼装成块后吊装至7.300m楼面与NL-2区网架进行对接并整体提升。

3)NL-3区钢屋盖,采用分块拼装、分块吊装至7.300m楼面与拼装完成的NL-2区网架进行对接,然后进行整体提升,地面拼装分块划分为8个单元拼装,最大分块面积260m2,重12.6t,80t汽车式起重机14m作业半径、31.39m主臂长度额定吊重16t>12.6t, 满足要求。

4)支撑架应具有足够刚度、高度不宜过大、初始几何位置准确,支点应设置在桁架、梁交叉节点位置,避免出现次弯矩、减少临时支撑对已施工结构的影响,同时应考虑临时支撑在竖向荷载作用下的压缩变形,塔架结构应具有足够安全度。

5)提升支撑架单点最大提升点反力约为335.3kN, 选用额定承载力为750kN液压提升器,提升器计算安全系数K=(750/335.3)=2.24>1.30,满足要求。

6)为确保提升单元及主体结构提升过程的平稳、安全,根据结构特性,采用吊点油压均衡,结构姿态调整,位移同步控制,顺序卸载就位的同步提升和卸载落位控制策略。

7)提升点至支座之间的补杆长度较短,线刚度较大,当提升设备卸载时,提升点处结构竖向变形几乎为0,提升点反力通过刚度较大补杆传递至支座,提升点卸载只影响支座附近杆件,对其他结构杆件几乎不产生影响。