大平面多筒支承的大悬挑多层空腹钢桁架楼盖整体提升关键技术*

寻奥林,张明亮,江 波,刘 维,王江营

(1.湖南省第六工程有限公司,湖南 长沙 410015; 2.湖南建设投资集团有限责任公司,湖南 长沙 410004; 3.湖南省第二工程有限公司,湖南 长沙 410015)

随着我国建筑水平、建筑理念不断更新与进步及人们对建筑审美的多样性变化,大平面多筒支承的大悬挑多层空腹钢桁架楼盖结构作为一种新型建筑形式,因其充分利用空腹桁架大空间特点,同时造型新颖且兼具科技感,近几年越来越得到建筑师青睐。其应用范围覆盖办公楼、酒店、高空连廊、大型体育场馆屋盖等公共建筑。施工方法按适用范围和技术特点主要分为群锚大型液压提升施工技术、顶升施工技术、高空滑移施工技术等[1-4]。

以湖南广播电视台节目生产基地漂浮办公楼为例,基于多筒支承的大悬挑多层空腹钢桁架楼盖结构受力特点和传力路径,创造性提出大平面多筒支承的大悬挑多层空腹钢桁架楼盖整体提升施工关键技术,将离散的多层大悬挑结构转换为具有足够抗侧和抗扭刚度的整体提升单元,形成多层环形箍受力体系,解决去除核心筒后多层大悬挑桁架结构零散独立、刚度较弱、整体性差等难点,指导大平面多筒支承的大悬挑多层空腹钢桁架楼盖现场安装工作并提供技术支撑。

1 工程概况

湖南广播电视台节目生产基地及配套设施建设项目是包含1座美术馆、6个非新闻类演播厅和1栋办公楼的现代化非新闻类节目生产基地,工程效果如图1所示。该建筑地下室为钢筋混凝土框架结构,地上部分为钢结构,工程主体用钢量约36 000t[5-6]。 漂浮办公楼位于整个项目东侧地势最高处,结构总长度为154m,宽度为64.4m,空腹桁架高度为9.05m,位于7~9层;采用钢框架核心筒+巨型空腹式桁架结构,楼层结构由10个钢框架核心筒作为竖向支撑,结构短边外侧和内侧空腹桁架悬挑长度分别为7.0,4.2m,长边外侧空腹桁架悬挑长度为11.2m。

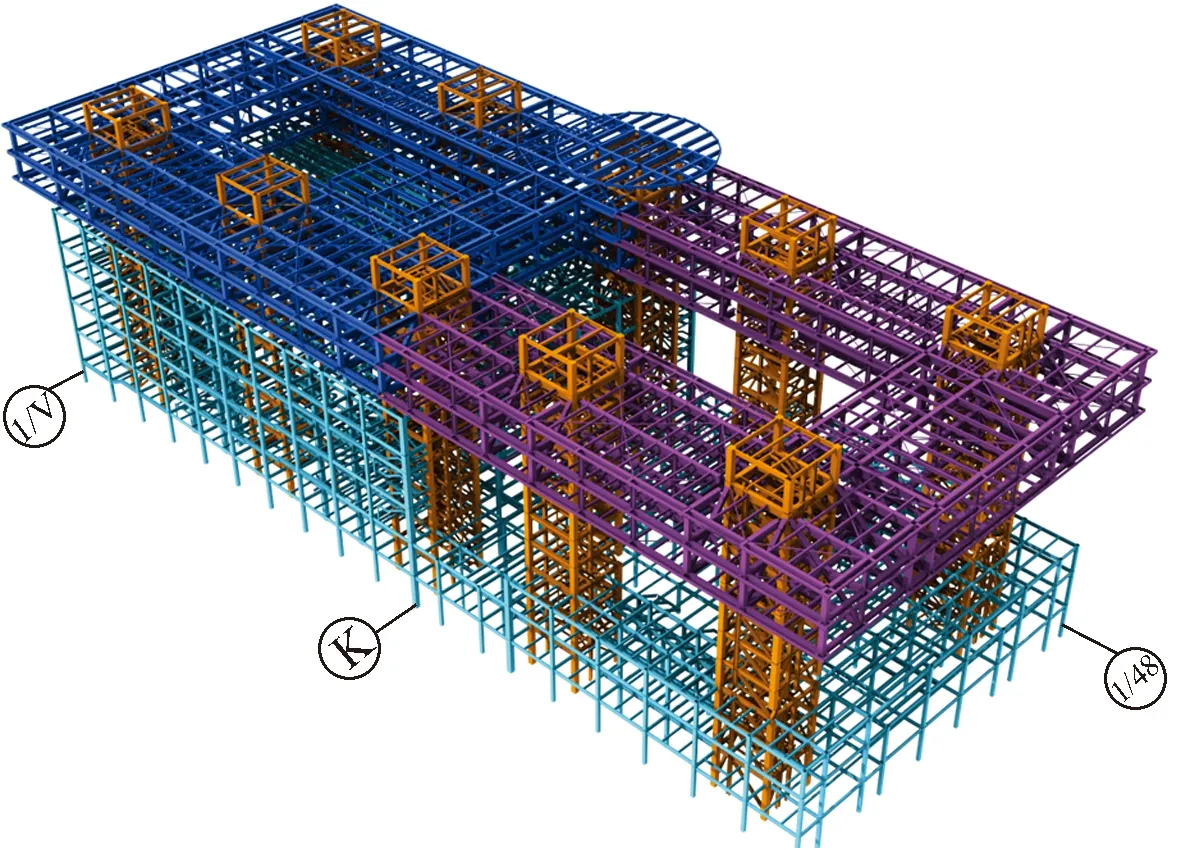

图1 工程效果

结构主要构件为焊接H型钢梁、箱形柱和H形斜腹杆。其中H型钢梁最大截面为H1 000×400×24×36,材质为Q345B。箱形柱最大截面为□800×800×30×30,材质为Q390GJB。H形斜腹杆最大截面为H1 000×500×40×60,材质为Q390GJC。漂浮办公楼楼板结构采用钢筋桁架楼承板,楼板厚度有120,150mm不等。工程施工BIM模型如图2所示。

图2 工程施工BIM模型

2 施工方案

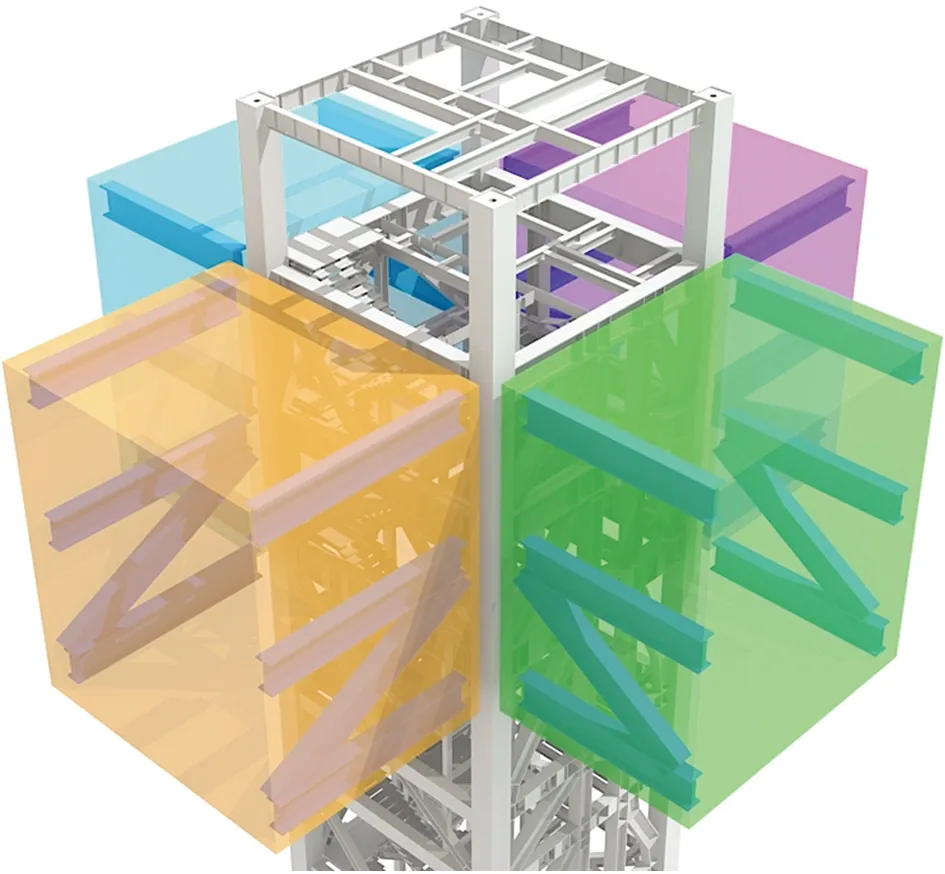

根据建筑功能设计要求,漂浮办公楼楼盖结构平面呈日字形,结构形式为大跨度空腹钢桁架结构,其中北区(见图3蓝色区域)楼面以下5.8m为剧院式演播厅F屋面,南区(见图3紫色区域)楼面以下33m为中央主轴和下沉广场。漂浮办公楼BIM模型如图3所示,结构剖面如图4所示。

图3 漂浮办公楼 BIM模型

图4 漂浮办公楼楼盖剖面

漂浮办公楼南区采取整体提升方案,待提升单元体整体呈U字形(见图5),总重1 800t,三面均为非均匀悬挑结构,悬挑于南区6个核心筒上的空腹桁架为主要传力结构;提升单元内6个核心筒为主要竖向受力构件,同时为悬挑桁架提供侧向刚度。提升过程中单元体与核心筒处于脱离状态(见图6),漂浮办公楼拆分为13个相互无联系的零散独立结构(见图7),各独立单元均无法满足提升要求,因此需设置临时加固工装和提升工装形成多层环形箍+王字形扁担梁受力体系,代替核心筒对提升单元约束和传力作用,保证提升单元结构安全可靠,同时确保安装精度和质量。待单元体液压提升就位后,进行高空焊接合龙及拆杆施工。

图5 提升单元结构整体计算模型

图6 脱离核心筒后提升单元平面布置

图7 脱离核心筒后分拆为零散独立单元

3 提升单元结构体系设计关键技术

3.1 提升单元结构整体分析

针对漂浮办公楼南区整体呈U字形,三面均为非均匀悬挑结构特点,利用MIDAS Gen,ABAQUS有限元软件进行提升单元结构整体数值模拟分析,量化分析了提升单元体结构各部位最大形变、杆件最大应力比,最终确定加固工装、提升工装、提升反力架等设计。

3.2 加固工装设计

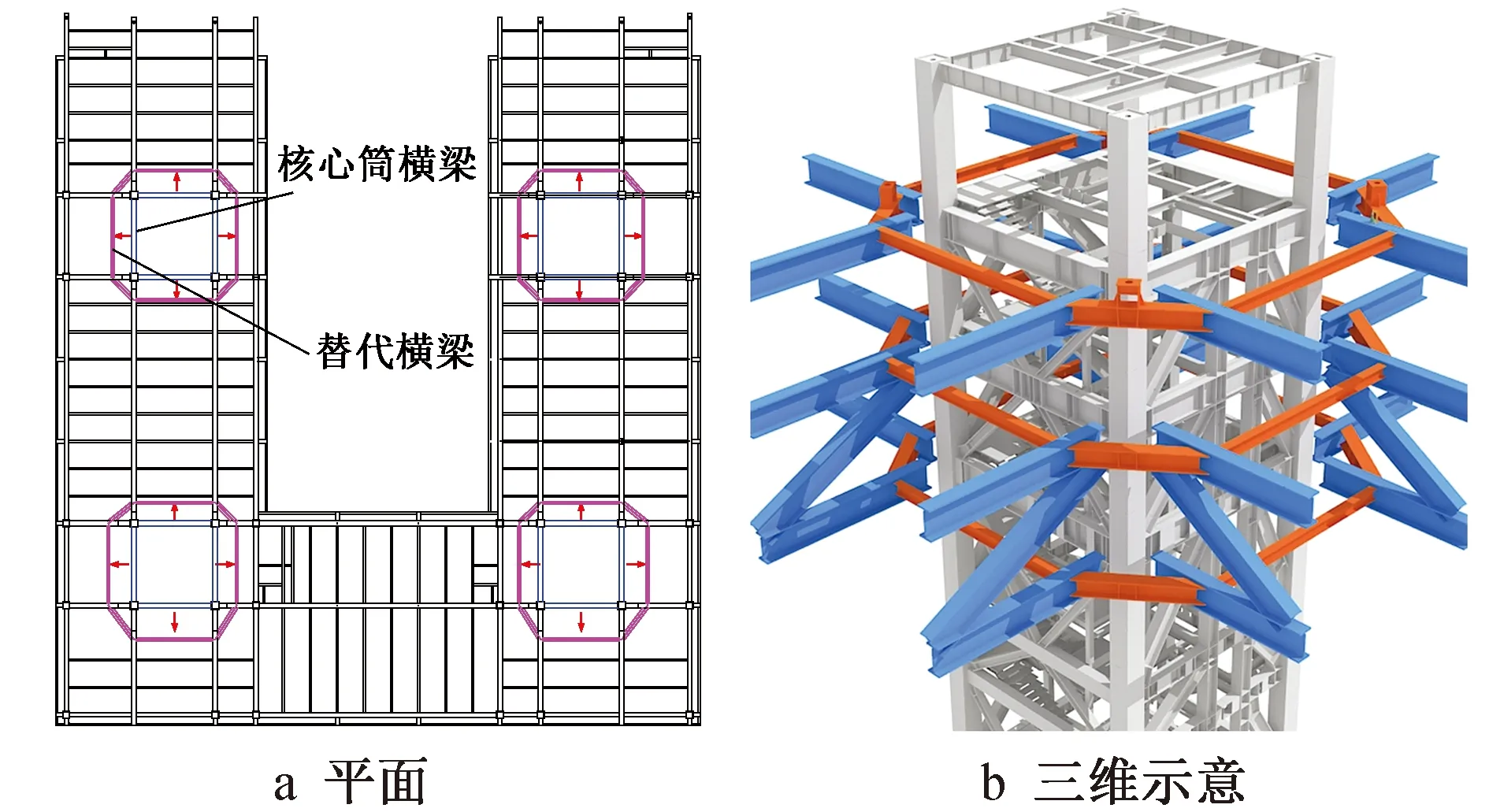

3.2.1环形横梁加固

原结构设计中,通过核心筒侧向刚度及各单元间水平传力平衡保证悬挑结构不会发生较大翻转,悬挑结构提升单元脱离核心筒后,在靠近对接口处,与核心筒连接横梁相互之间拉结3道水平加固杆件,形成环形箍受力体系(见图8),保证其具有足够侧向刚度,从而不会发生整体结构和局部悬挑单元上下翻转及端口错动。

图8 环形横梁加固提升单元

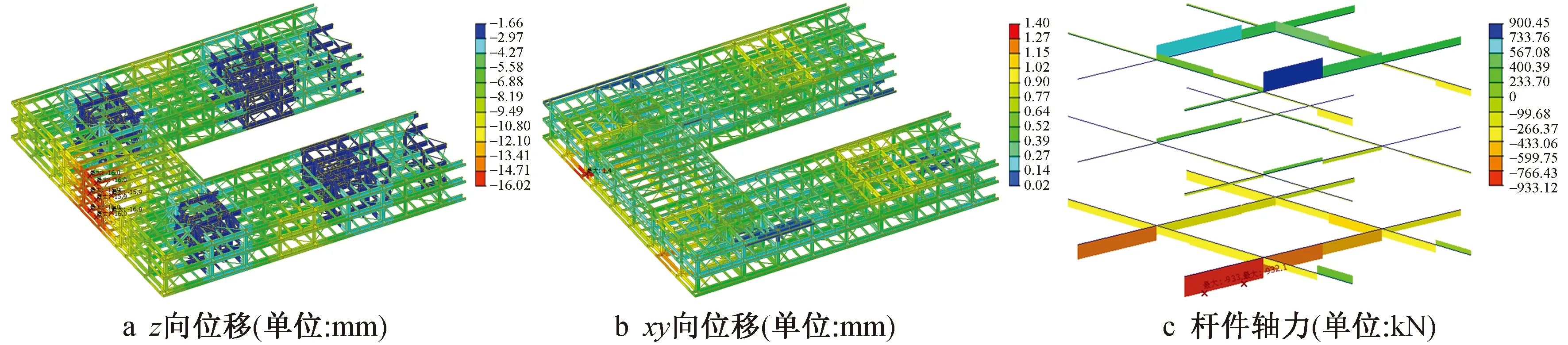

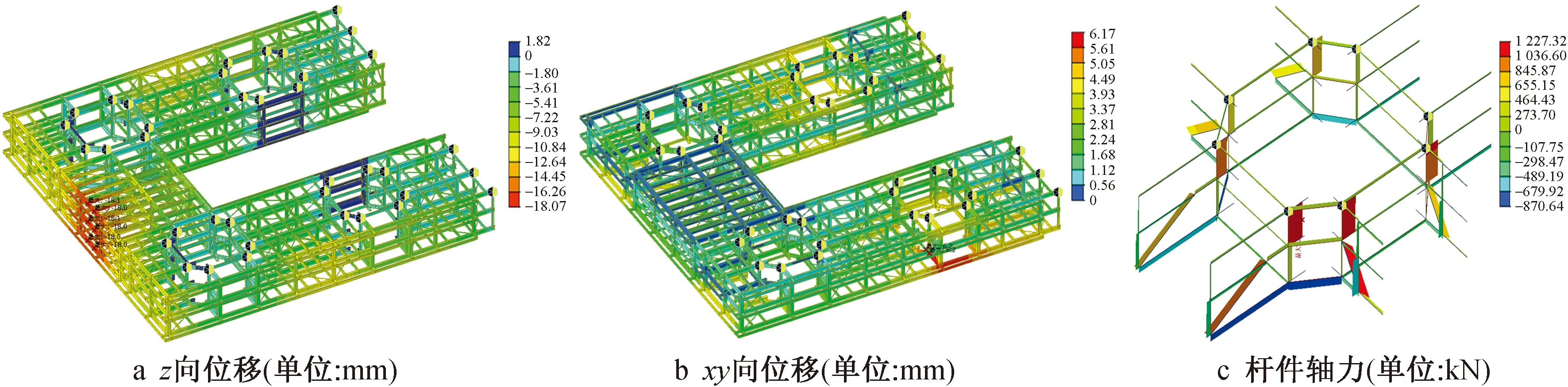

1)设计模型一次成型状态 提升单元位移、轴力如图9所示。

图9 设计模型一次成型提升单元位移、轴力云图

2)环形横梁加固提升单元 提升单元位移、轴力如图10所示。

图10 环形横梁加固后提升单元位移、轴力云图

3.2.2竖杆加固

根据有限元计算结果对提升单元整体变形趋势和局部区域传力路径分析可知,提升单元设计水平环形横梁后,水平刚度极大增强,但3层桁架层间连系仍较弱,竖向力传递无法形成整体受力体系。模拟原结构设计状态对提升单元约束和传力作用,各桁架层间竖向相互连接,代替核心筒角部立柱传力和提供竖向刚度作用。在靠近对接口处,各桁架层间增设立杆,核心筒周边局部区域形成日字形结构,立杆上部对应位置设置提升点(见图11)。环形横梁+竖杆加固后提升单元位移、轴力如图12所示。

图11 桁架层间竖杆代替核心筒立柱轴测图

图12 环形横梁+竖杆加固后提升单元位移、轴力云图

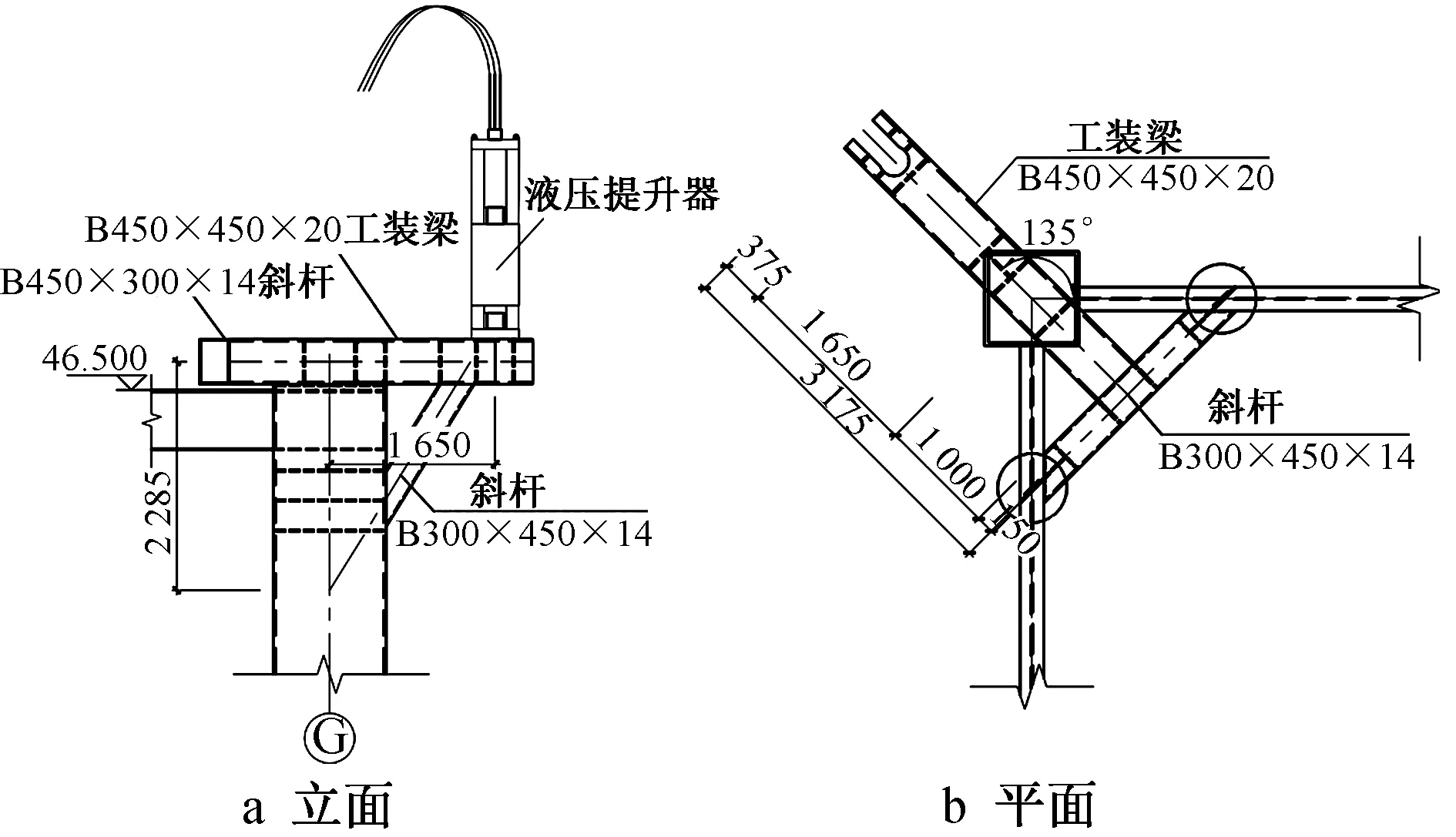

3.2.3提升工装设计

采用环形横梁+竖杆提升单元结构体系设计后,提升单元整体竖向和水平向刚度均增强,可满足整体提升要求。但采用此方案,整片漂浮桁架提升单元提升点位多达40个,提升措施和工装用量较大,整体提升同步控制难度增加;从提升难度控制和经济性角度考虑,需优化提升单元结构体系,减少提升点位。

优化设计思路:工装竖杆主要作用为传递提升反力,角度相邻2根竖杆因距离较近,并未产生“1+1=2”的效果,反而增加提升点位,可考虑将2根竖杆归并为1根,形成王字形扁担梁受力体系。优化设计方案:将位于桁架端部2根竖杆归并至角部横梁中部(见图13),用1根竖杆代替,同时提升下锚点同样移位至横梁中部,同时增大横梁和竖杆杆件截面,保证竖向刚度和层间抗侧力刚度,并将整体提升点位及相对应措施(提升反力架、提升器和钢绞线)优化一半。环形横梁+归并竖杆加固后提升单元位移、轴力如图14所示。

图13 环向横梁+归并竖杆加固后提升单元模型

图14 环形横梁+归并竖杆加固后提升单元位移、轴力云图

3.2.4斜向杆加固

提升单元因斜腹杆上半部分被打断,部分竖向荷载通过斜腹杆传递至工装竖杆,导致归并后的工装竖杆上半部分传力效应明显;同时角部3层横梁中,中间层横梁弯矩作用效应明显大于上、下2层横梁,具体工装设计时,这2处为关键受力杆件。提升单元两侧核心筒周边区域刚度较弱,会发生弯扭变形,相应部位局部需进行加固,控制对接口错动变形和悬挑端竖向变形。

因U字形提升单元左右两边结构宽度(19.6m)和高度(9m)比值(约为2.2∶1)较小,且外侧悬挑长度为7m,提升单元原核心筒周边区域为抗侧向翻转薄弱部位,顶层和底层弦杆会发生较大相对错动,因此提升结构体系需考虑局部加固。

加固思路为:原U字形提升单元左、右两边结构局部区域形成空腹桁架受力体系,抗弯刚度较弱,可通过杆件加固形成带斜腹杆桁架受力体系,增强抗弯刚度。加固方案为:在U字形两侧薄弱部位2层空腹桁架间拉设X形斜撑,保证构件受力及结构整体变形与设计状态基本相符(见图15,16)。

图15 薄弱部位X形斜撑加固后模型

图16 薄弱部位X形斜撑加固后轴测示意

环形横梁+归并竖杆+斜撑加固后提升单元位移、轴力如图17所示。

图17 环形横梁+归并竖杆+斜撑加固后提升单元位移、轴力云图

由图9~17可知,提升单元一次成型状态最大z向位移16.02mm,最大xy向位移1.4mm,最大轴力-933.12kN。 环形横梁加固后提升单元最大z向位移26.37mm,最大xy向位移11.19mm,最大轴力 -1 086.95kN。 环形横梁+竖杆加固后提升单元最大z向位移18.07mm,最大xy向位移6.17mm,最大轴力-1 227.32kN。环形横梁+归并竖杆加固后提升单元最大z向位移22.93mm,最大xy向位移10.36mm,最大轴力2 498.56kN。 最终优化结果环形横梁+归并竖杆+斜撑加固提升单元最大z向位移23.06mm,最大xy向位移5.95mm,竖杆最大轴力950.32kN;由模拟可知,上弦最大轴力225kN,下弦最大轴力-314kN,斜腹杆最大轴力380kN,满足设计及规范要求。

3.3 提升反力架设计

提升反力架作为液压提升器底座,是将提升器反力传递至主体结构的重要连接构件,因此应保证其具有足够强度和刚度。

大平面多筒支承的大悬挑多层空腹钢桁架楼盖结构提升反力架通常位于核心筒顶部,主要采用核心筒立柱、横梁和立面斜撑构成的悬挑三角架形式,平面上通过在悬挑横梁尾部设置与之垂直的箱形梁,增强提升工装整体侧向稳定性,同时作为悬挑梁抗弯第2道防线;悬挑梁与核心筒立柱顶部焊接,尾部箱形梁两端与主体结构梁铰接。

漂浮办公楼巨型空腹桁架和环形横梁加固工装竖杆组合结构每个提升架上设置1个提升点,共22个提升点,提升点均设在环形横梁加固工装竖杆上。提升点布置BIM模型如图18所示。提升反力架如图19所示,数值模拟结果如图20所示。

图18 提升点布置BIM模型

图19 提升反力架示意

图20 提升反力架数值模拟结果

由图20可知,提升反力架工装杆件最大应力为372.80MPa,最大竖向位移为6.29mm。为满足提升过程中侧向位移要求,三角反力架安装时向侧向变形反方向预调7.00mm可消除该变形影响,构件变形和受力均满足整体提升作业要求。

4 对接口精度控制关键技术

4.1 层间对接口相对变形控制

单个核心筒四周漂浮桁架结构提升合龙对接口数量多达24个,根据此类结构特点,其扭转趋势较弱,翻转趋势较强,因此需采取措施增强层间刚度。加固方案为:在核心筒四周形成箍状加固体系,通过在工装间传递内力形成整体受力自平衡体系,同时角部为王字形构造形成局部稳固体系,保证层间对接口相对错动变形降至最小。

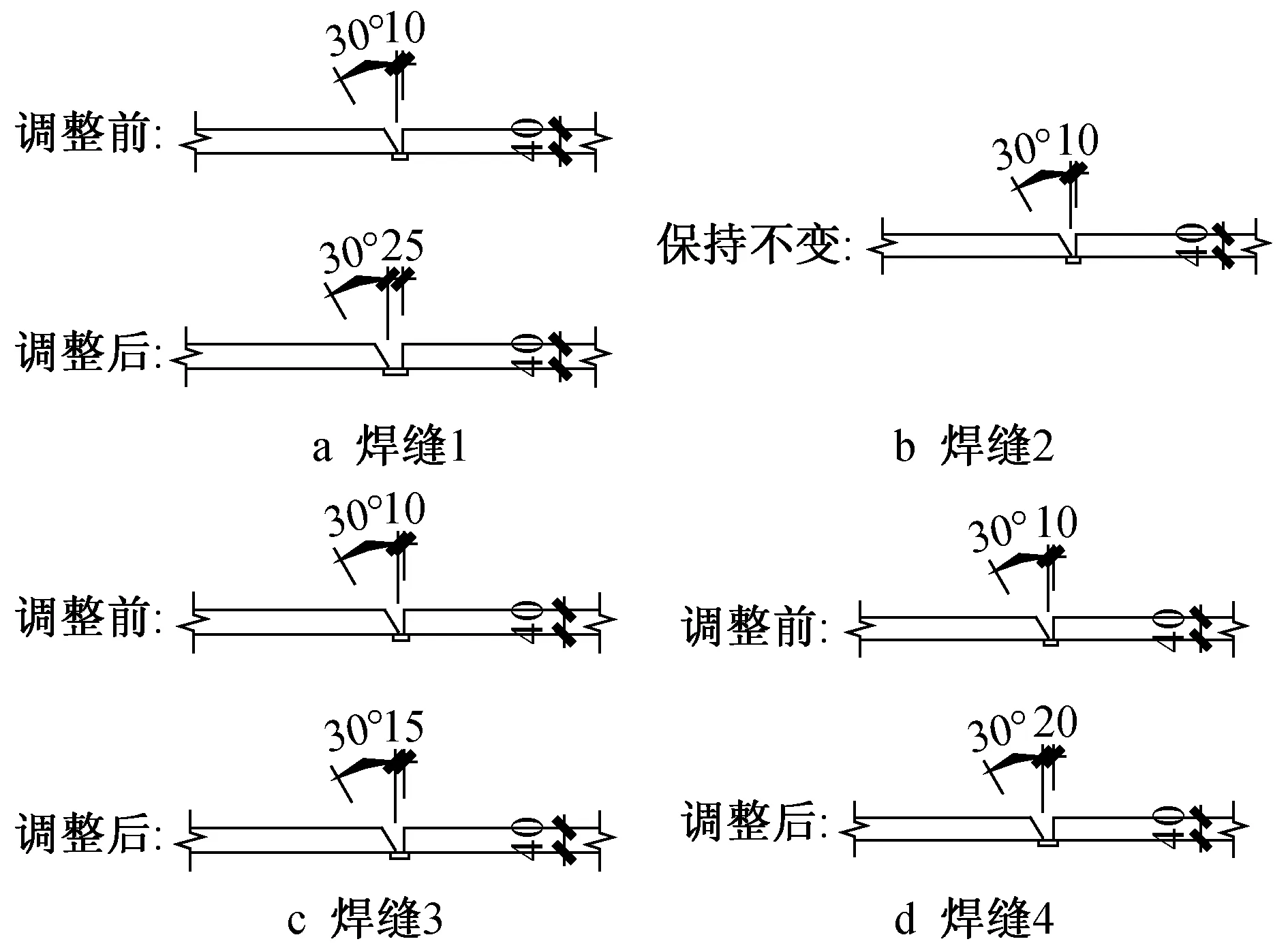

4.2 深化阶段对接口焊缝宽度预调

漂浮办公室在提升状态下,因提升单元外侧存在大悬挑桁架,3层对接口轴向变形各不相同;同时核心筒作为提升基座,其侧向刚度较弱,提升结构平面上重心向外侧偏移,在二阶作用效应下,核心筒存在水平向变形。在提升状态下两者变形同时发生,因此提升单元对接口和上部核心筒牛腿相对变形叠加后情况异常复杂,需在深化前,建立演播厅F框架结构+核心筒+漂浮办公楼提升单元整体模型,分析相对变形,指导深化设计对接口焊缝宽度,从而保证拼装和就位精度。

在深化阶段,根据漂浮办公室提升单元对接口和核心筒牛腿相对变形有限元计算结果,对焊缝宽度进行预调,预调原则为保证提升变形后焊缝宽度≥15mm,以~Ⓒ/~轴核心筒周边提升单元下弦对接口为例对焊缝宽度深化预调(见图21)。

图21 宽度深化预调示意

4.3 拼装阶段提升单元对接口预调

提升过程中,因提升单元边界约束与设计状态发生变化,为保证提升就位后提升单元端口与上部牛腿端部对接精度,需在提升单元拼装阶段对其接口端部水平向变形进行预调。例如,单根钢梁一端位于对接端口,一端位于悬挑端部,两端应根据调整值分别进行调整,相互不产生影响。

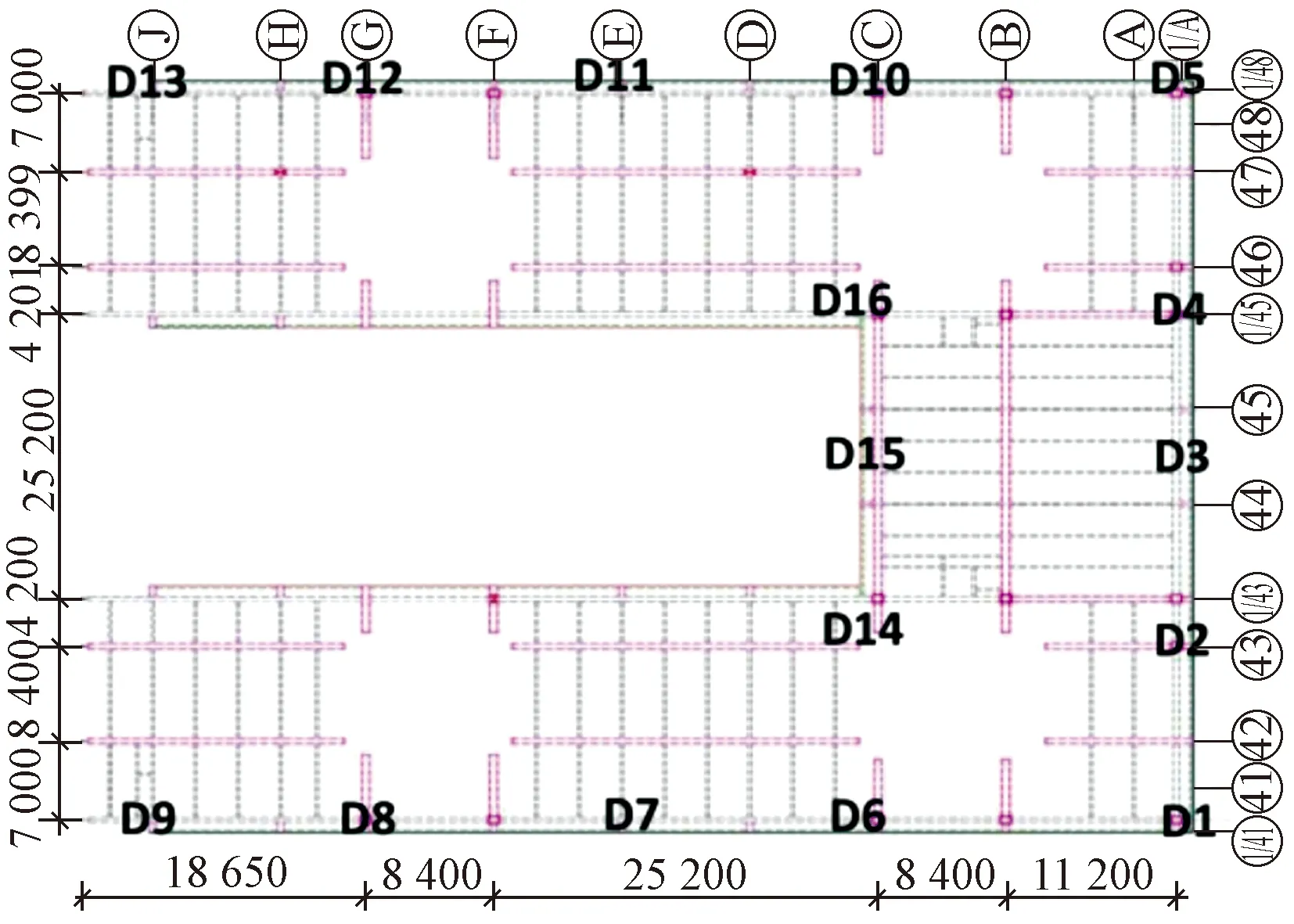

4.4 提升测量控制

设置16个监测点,测点平面布置如图22所示。主要监测楼盖空腹桁架在拼装完成、提升过程、杆件连接(含高空补杆)及就位卸载后的位移变化,其中部分竖向位移监测值如表1所示。由表1可知,最大竖向变形位于漂浮办公楼悬挑桁架端部,侧边悬挑端部变形次之,核心筒间桁架变形最小,实际监测值与结构有限元软件计算值最大差异值为3.5mm,在D15测点处,但所有监测点位计算值与监测值均满足钢结构设计及施工相关技术要求。计算值和实测值偏差在合理范围内,能满足结构安装精度需求。

图22 提升单元位移监测区域平面

该偏差主要因素有:实际结构与计算软件约束假定有一定偏差,存在测量温度、构件地面拼装误差、测量误差影响。提升单元设置的监测关键点均位于变形敏感部位,可有效把控提升单元整体变形,同时提高监测效率,实现提升阶段监测快速响应,指导提升状态同步性控制及提升就位。

因此,巨型空腹桁架楼盖结构提升全过程中有限元软件模拟位移值与实测值吻合度高,完全可用于指导提升施工作业。

5 结构提升焊接合龙及拆杆施工关键技术

5.1 焊接合龙

提升单元提升就位后,焊接顺序在平面上遵循由内向外、单杆双焊和双杆单焊原则。整体焊接顺序为:先焊接核心筒间构件焊缝,再焊接悬挑构件焊缝,由轴向轴整体施焊。

核心筒间构件先形成整体刚度较大结构,再焊接悬挑端部构件,有助于控制焊接变形;同时整体焊接顺序为由轴向轴施焊,~轴构件先形成整体结构。同时焊接过程中,提升单元产生由轴向轴的变形趋势,结构受力更加合理。

5.2 加固工装拆除

待提升结构与牛腿整体焊接完成后方可逐步卸载提升器,再拆除各提升加固工装。提升加固工装竖向拆除顺序为:先按核心筒1~4顺序,从下至上拆除工装加固梁,再按核心筒1~4、提升点1~6顺序,从下至上先拆除工装竖杆,再从下至上拆除工装反力梁。

6 结语

大平面多筒支承的大悬挑多层空腹钢桁架楼盖整体提升施工技术融合了计算机模拟、监测与控制、钢结构设计等多方向技术体系,结合现代钢结构成熟施工工艺,实现了大平面、大跨度、超重型钢构件高空整体提升。

以湖南广播电视台节目生产基地漂浮办公楼南区大跨度多层楼盖巨型空腹式钢桁架实际施工为工程背景,通过有限元分析、过程监测、构件对接口实际就位精度测量等方法,对加固工装设计、提升工装设计、构件对接口精度控制、结构提升焊接合龙及拆杆施工技术进行研究,解决了整体提升过程中大平面多筒支承的大悬挑多层空腹钢桁架楼盖脱离核心筒后分离为多个零散独立单体结构的整体受力、保证提升结构体系设计与原设计传力路径和受力模式保持一致、整体提升单元对接口较多时保证对接精度和成型质量等技术难题。实现了漂浮办公楼南区钢结构整体同步提升施工作业,为类似钢结构施工提供了经验参考。