中口径深锥台阶孔浮动镗削工艺研究

段艳君 赵安赟 王晓峰 刘杨

摘要:深锥台阶孔加工一般采用是固定镗刀(尖刀)推镗锥孔的工艺方法,加工后的深锥台阶孔经常出现同轴度超差、过渡锥接刀台、孔尺寸超差等不符合产品设计精度要求的情况,针对该问题,提出了深锥台阶孔浮动镗削的工艺方案,通过浮动镗削工艺方案的实施,完成了工艺试件镗削试验和工艺样件工艺验证,实践证明深锥台阶孔浮动镗削方法能得到较高的同轴度精度和过渡锥平滑过渡的加工效果。

关键词:中口径;深锥孔;浮动镗削

某深孔产品,其身管材料为高强韧钢,自紧前內膛状态为深锥台阶孔;该深孔产品研制初期,采用是固定镗刀(尖刀)推镗锥孔的方法,但其加工精度不能满足身管自紧前设计精度要求,为满足产品设计精度要求,解决深锥台阶孔加工的难题,依据浮动镗削特性,制定了深锥台阶孔浮动镗削的工艺方案。

1主要技术指标

通孔d1+0.1 0mm,台阶孔d2+0.1 0mm,台阶孔深度Lmm,过渡锥角度α,同轴度0.2mm,粗糙度Ra3.2um。自紧前内膛结构如图1所示。

2浮动镗削工艺方案设计

2.1工艺分析

2.1.1固定镗刀(尖刀)镗削特性分析

能校正已有孔上的缺陷,获得良好的直线度精度和表面粗糙度,但镗削过程中,受工件同截面材料硬度分布不均、机床精度、刀具磨损程度等诸多因素影响,镗孔轴线偏差是不可克服的加工缺陷,因此深孔固定镗刀镗削出口偏差或台阶孔同轴度加工误差是工艺性问题。

2.1.2深孔浮动镗削特性分析

浮动镗刀安装在浮动镗刀体的长方刀槽孔中,并可在方孔中自由滑动;在切削过程中,浮动镗刀靠相对的两个切削刃上的径向分力自动对中;镗削开始时,被加工孔的轴线往往与浮动镗刀对称中心不重合,径向力大的一侧将克服浮动镗刀与浮动镗刀体长方孔之间的摩擦力,向径向力小的一侧滑动;随着进给深度的增大,浮动镗刀的切削锥全部进入孔内,两刀刃径向力逐渐平衡,至浮动镗刀全部切入后,两刀刃上的径向力在理论上完全抵消,达到孔轴线与浮动镗刀对称中心重合;浮动镗孔可以减小或消除由于刀具旋转轴线与被加工孔轴线不重合以及刀杆径向跳动所引起的加工误差,可以提高孔径尺寸精度、圆度和控制轴线偏差。

基于深孔浮动镗削特性,该产品自紧前内孔采用浮动镗削工艺方案合理。

2.2浮动镗削工艺方案

2.2.1镗削流程

精镗通孔成d1 mm→第一次推镗台阶孔成(d1+2.5)mm,深度(L-10)mm→第二次推镗台阶孔成(d1+5) mm,深度(L-5)mm→第三次推镗台阶孔成d2mm,深度Lmm,过渡锥成型。

2.2.2工装设计

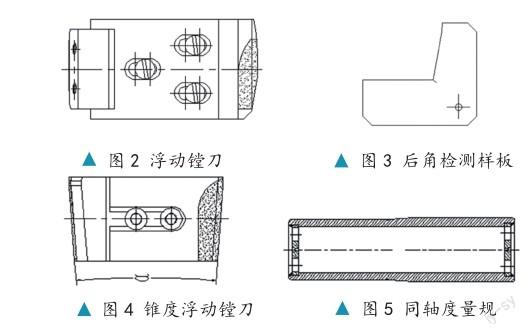

浮动镗刀如图2所示;后角检测样板如图3所示,用于测量浮动镗刀后角;锥度浮动镗刀如图4所示,用于加工过渡锥孔;同轴度量规如图5所示,用于检测台阶孔同轴度。

3试件工艺试验

3.1试验条件

设备:深孔镗床;

主要工装:精镗刀体、浮动镗刀、后角检测样板、锥度浮动镗刀、同轴度量规;

切削液:硫化油;

试件:材料超高强韧钢(屈服强度Rps≥1350MPa),规格长度3000mm、外径φ205mm,内孔φ80mm。

3.2工艺试验过程

工件装夹找正:将试件装夹在深孔钻镗床上,以内孔找正,其跳动小于0.3mm,并夹紧。

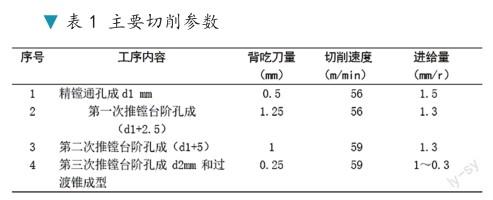

主要切削参数:主要切削参数见表1。

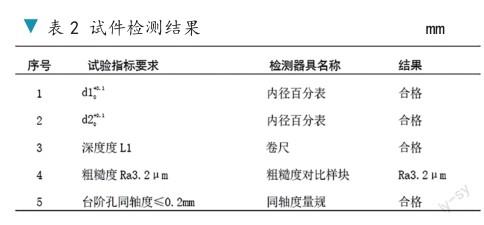

3.3试件检测结果

试件检测结果见表2。

3.4浮动镗刀磨损情况分析

浮动镗刀使用后切削刃磨损情况如图6所示,锥度浮动镗刀使用后切削刃磨损情况如图7所示。

结论:目测观察浮动镗刀切削刃无明显磨损,说明其镗刀片结构及切削刃几何参数设计合理。

3.5试件工艺试验结果

通过试件镗削工艺试验,其加工精度满足技术指标要求,说明工艺方案可行,切削参数及工艺方法可以用于样件工艺验证。

4样件工艺验证

4.1试验条件

设备、工装、切削液与试件镗削试验相同;样件为直径105的深孔产品(屈服强度Rp0.2=1357~1373MPa)。

4.2工艺验证过程

样件装夹方式、主要切削参数与试件相同。

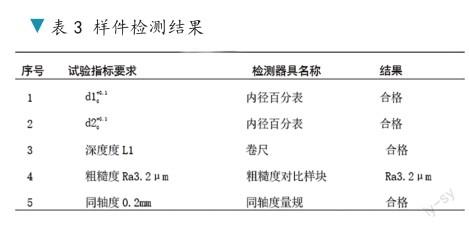

4.3样件检测结果

试件检测结果见表3。

4.4浮动镗刀磨损情况分析

目测观察浮动镗刀切削刃无明显磨损,说明浮动镗刀有较好的耐用度,能满足深台阶孔加工性能要求。

4.5样件工艺验证结果

在与试件试验条件、装夹方式、主要切削参数相同的情况下,进行了样件工艺验证,样件检测结果符合技术指标要求,刀具磨损正常,进一步说明浮动镗削工艺方案可行、切削参数合理。

5结语

针对某深孔产品在预研过程中存在的问题,通过深孔镗削工艺分析,确定了深锥台阶孔浮动镗削工艺方案,经试件工艺试验和样件工艺验证,证明浮动镗削工艺方案合理、可行,能解决原工艺方法出现的同轴度超差、过渡锥接刀台、孔尺寸超差的问题,研制出了中口径深锥台阶孔镗削技术,为该产品后续定型批生产储备了工艺技术。

(作者简介:段艳君,内蒙古北方重工业集团有限公司工程师;赵安赟,陆军装备部驻包头地区第二军事代表室助理工程师;王晓峰,内蒙古北方重工业集团有限公司工程师;刘杨,陆军装备部驻锦州地区军事代表室工程师)