材料应变硬化性能对隔膜锥段翻转行为的影响研究

范 凯, 葛 宁, 赵和明

(1.上海空间推进研究所, 上海 201112; 2.上海空间发动机工程技术研究中心, 上海 201112)

1 引言

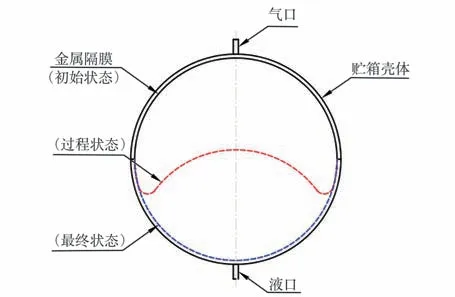

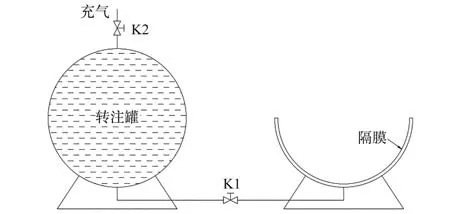

目前航天飞行器广泛采用液体推进系统实现姿态和轨道控制。在推进系统中,贮箱的作用是液体推进剂贮存和管理[1],其作为关键的压力容器部件,结构完整性尤为重要[2-3]。金属隔膜贮箱是目前应用比较普遍的贮箱类型之一,其典型结构如图1 所示。工作时,金属隔膜经历从气端半球至液端半球的弹塑性大变形翻转过程,进而实现推进剂供给。作为金属隔膜的薄弱位置,锥段在翻转过程中容易出现径向失稳,进而导致隔膜失效,金属隔膜锥段的翻转行为直接影响整个航天飞行器的可靠服役[4]。因此,研究隔膜锥段的翻转行为具有重要的工程意义。

图1 典型金属隔膜贮箱结构Fig.1 Structure of the typical metal diaphragm tank

对于实际金属隔膜锥段,结构几何和材料性能共同影响其翻转行为。为深入研究和理解隔膜锥段翻转行为,分析各因素的影响规律对探明多因素耦合时的主要影响因素具有重要意义。近些年,针对隔膜几何的影响开展了较多研究[5-7]。研究表明,影响隔膜锥段翻转行为的主要几何参数为隔膜壁厚和锥角,随着隔膜壁厚减小或锥角增大,隔膜锥段在翻转过程中越容易发生径向失稳形成褶皱尖角,该位置随着进一步翻转,应力逐渐增至材料抗拉强度,进而造成隔膜失效。目前有关隔膜材料性能对隔膜锥段翻转行为影响的研究较少。张绪虎等[8]研究发现,隔膜材料的弹性模量对隔膜锥段翻转行为影响显著,弹性模量较低的隔膜锥段在翻转初期就形成径向失稳褶皱,并不断扩展;强洪夫等[9]通过不同材料制成的隔膜翻转行为研究,指出纯铝隔膜较纯钛隔膜和不锈钢隔膜在翻转过程中更容易发生锥段径向失稳。然而,作为隔膜材料性能的重要指标之一,隔膜材料应变硬化性能对锥段翻转行为的影响还缺乏系统的研究。如采用试验研究无法剥离其他材料性能指标(杨氏模量、屈服强度等)的耦合影响,难以进行单独研究。而基于弧长法的数值模拟方法被广泛应用于隔膜翻转行为的研究中[10-13],为开展上述研究提供了新的方法。

本文以2 种不同热处理状态的工业纯铝金属隔膜为研究对象,采用有限元数值模拟的方法,研究不同材料应变硬化性能隔膜锥段的翻转行为。重点分析材料应变硬化性能对隔膜锥段翻转压力和径向失稳情况的影响规律及机理。最后通过隔膜试验件翻转试验进行验证。

2 方法

2.1 金属隔膜材料

选择2 种不同热处理状态的工业纯铝金属隔膜为研究对象。2 种热处理状态的工业纯铝真应力应变关系通过目前广泛应用的Ramberg-Osgood固体力学理论模型进行描述,其表达式[14]如式(1)所示。

其中,σ 和ε分别表示真应力和真应变,σ0.2为0.2%塑性应变对应的非比例延伸强度(屈服强度),E为杨氏模量,n为硬化指数。室温下工业纯铝的杨氏模量E= 67 000 MPa、泊松比v=0.3。2 种热处理状态下的屈服强度和硬化指数不同,热处理状态一对应的屈服强度σ0.2较低,其硬化指数n=3.4;热处理状态二对应的屈服强度σ0.2较高,其硬化指数n=11.4。

为了研究材料应变硬化性能的影响,参考文献[15]中的方法,基于上述2 种热处理状态的工业纯铝,保持屈服强度σ0.2不变,仅改变硬化指数n,得到不同的材料应变硬化性能。硬化指数n越小,材料应变硬化性能越高。对热处理状态一(低屈服强度)和热处理状态二(高屈服强度),硬化指数n选取2.4、3.4、5.4、7.4、9.4 和11.4。室温下上述2 种屈服强度水平下不同硬化指数n对应的工业纯铝的真应力-应变曲线如图2 所示。其中,图2(a)中n=3.4 的虚线为实际热处理状态一工业纯铝的真应力-应变曲线;图2(b)中n=11.4 的虚线为实际热处理状态二工业纯铝的真应力-应变曲线。

图2 2 种屈服强度水平下,不同硬化指数n 的工业纯铝真应力-应变曲线Fig.2 True stress-strain curves of commercial purity alum inum w ith different hardening exponents n under two yield strength levels

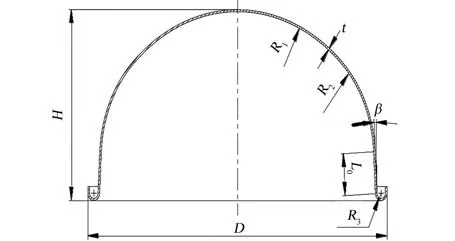

2.2 金属隔膜几何

采用典型的半球形隔膜进行有限元模拟,其由球冠段、过渡球壳段、锥段和翻边段组成,具体结构及几何如图3 所示。参数包括隔膜高度H,隔膜直径D,球冠半径R1,过渡球壳半径R2,锥段长度L0,锥角β,翻边半径R3,隔膜壁厚t。

图3 典型的半球形隔膜结构几何Fig.3 Structure geometry of the typical hem ispheric diaphragm

2.3 有限元模型

考虑到隔膜结构的对称性,采用ABAQUS 软件分别对不同硬化指数的隔膜1/4 结构进行三维建模。设置约束条件时,由于实际贮箱结构中金属隔膜与壳体为刚性连接,故在隔膜翻边位置设置固定约束,在结构对称面分别设置对称约束。设置载荷条件时,由于实际隔膜外表面一侧(气腔)压力高于内表面一侧(液腔)压力,形成压差并驱使隔膜完成翻转,故在隔膜外表面施加均布载荷模拟实际翻转压差。网格类型选择壳单位(S4R)。考虑到隔膜锥段在翻转过程中存在较高的应力/应变梯度,可以通过在该区域划分较细的网格确保模拟结果的准确性。网格相关性研究结果表明,当隔膜锥段网格尺寸不大于4 mm×3 mm时,隔膜锥段应力幅值和分布以及翻转压力曲线不随网格尺寸变化。综合考虑计算效率和计算精度,隔膜锥段采用4 mm×2 mm 的网格尺寸,其他区域采用4 mm×4 mm 的网格尺寸。图4 中的隔膜模型共包含18 422 个单元及18 574 个节点。

图4 隔膜有限元模型Fig.4 Finite element model of diaphragm

2.4 隔膜翻转模拟

金属隔膜的翻转过程属于大变形、大应变问题,在翻转过程中表现出材料非线性、几何非线性的双非线性后屈曲行为。首先对模型赋予图2 中的应力应变关系曲线实现材料非线性,再采用ABAQUS 的线性特征值模块(Buckling)进行线性摄动屈曲模态分析,最后将一定比例的屈曲模态作为初始几何缺陷引入至ABAQUS 的非线性屈曲(Static,Riks)模块进行隔膜翻转分析。考虑到初始几何缺陷的选取对模拟结果影响显著,选取1%、1.5%、2%、3%和5%的一阶屈曲模态作为初始几何缺陷进行了相关性研究。结果表明,当引入的一阶屈曲模态不大于2%时,隔膜翻转压力曲线基本保持不变。该结果与文献[16]中的研究结果一致。因此,本文中引入2%的隔膜一阶屈曲模态进行隔膜翻转。

3 结果与讨论

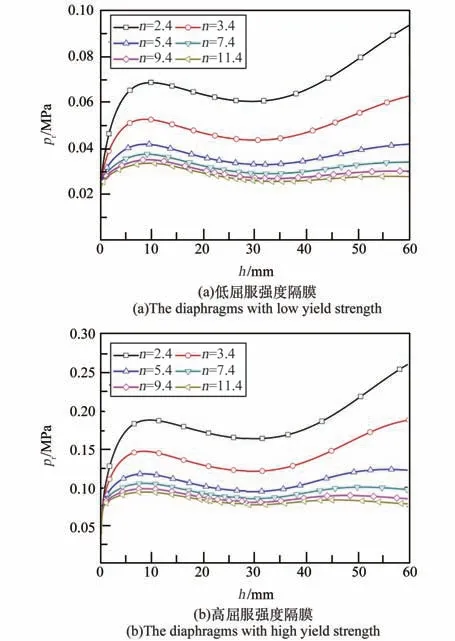

图5 为2 种屈服强度水平下不同硬化指数n的工业纯铝隔膜锥段翻转压力-轴向位移曲线。从图中可以观察到,随着材料应变硬化性能的增强(硬化指数n的减小),隔膜锥段翻转压力逐渐增大。此外,较低应变硬化性能(n=11.4 和9.4)和中等应变硬化性能(n=5.4 和7.4)的隔膜锥段在翻转过程中压力变化幅度较低,而其余2 组较高应变硬化性能(n=3.4 和2.4)的隔膜锥段在翻转过程中压力变化幅度较大。

图5 2 种屈服强度水平下,不同硬化指数n 的隔膜锥段翻转压力曲线Fig.5 Overturning pressure curves of diaphragm conical sections w ith different hardening exponents n under two yield strength levels

同时,针对每个应变硬化性能的隔膜,其翻转压力曲线均先升高后降低再升高。造成该变化趋势的原因如下:在初始状态下,膜片翻边段处于内压状态,锥段和球冠段处于外压状态。当施加载荷时,隔膜翻边段应力首先增加,并先后发生弹性和塑性变形,进而导致翻转压力呈现出前期的线性和非线性增加;同时在此过程中,邻近的部分锥段上的外压逐渐增加,当该外压达到轴向失稳载荷后,此部分锥段发生屈曲变形,并同时从外压状态转化为内压状态,进而导致翻转压力的降低;随着上述锥段屈曲变形的完成,剩余承受外压的锥段轴向刚性增加,膜片如要继续翻转需要施加更大的载荷,进而导致翻转压力再次增加。

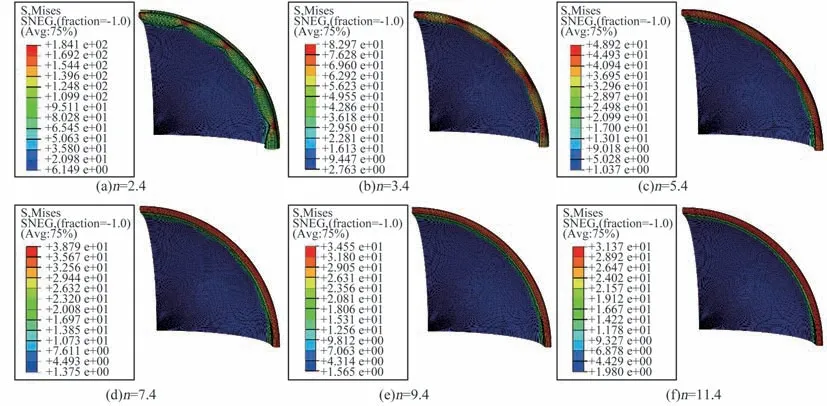

通过有限元模拟得到了上述2 种屈服强度下不同硬化指数的工业纯铝隔膜锥段翻转相同轴向位移(h=50 mm)时的形貌,分别如图6 和图7 所示。这里需要注意的是,图中的隔膜形貌对应图4 中的仰视方向。从图中可以观察到,隔膜材料的应变硬化性能对隔膜锥段翻转形貌有显著的影响。当隔膜材料应变硬化性能较高(n=2.4 和3.4)时,锥段在翻转过程中发生显著的径向失稳现象,并形成多边形褶皱,同时应变硬化性能更高(硬化指数n更小)的隔膜锥段发生径向失稳的程度也更为显著,褶皱程度更明显,如图6(a)~(b)和图7(a)~(b)所示。当隔膜材料应变硬化性能处于中等水平(n=5.4 和7.4)时,n=5.4 的低屈服强度隔膜锥段在翻转过程中发生微弱的径向失稳现象,并形成微弱多边形褶皱,如图6(c)所示;n=5.4 的高屈服强度隔膜和n=7.4 的高屈服强度隔膜锥段在翻转过程中发生显著的径向失稳现象,并出现显著多边形皱褶,如图7(c)和图7(d) 所示。当隔膜材料应变硬化性能较低(n=9.4 和11.4)时,锥段在翻转过程中未发生径向失稳现象,无多边形褶皱出现,如图6(e)~(f)和图7(e)~(f)所示。综上所述,随着材料应变硬化性能的降低(硬化指数n的增大),2 种屈服强度的隔膜锥段在翻转过程中均由发生显著径向失稳经发生轻微径向失稳过渡为不发生径向失稳。

图6 低屈服强度水平下,不同硬化指数n 的隔膜锥段在轴向位移为50 mm 时的翻转形貌Fig.6 Overturning morphology at axial disp lacement h=50 mm of the diaphragm conical sections w ith different hardening exponents n under low yield strength level

图7 高屈服强度水平下,不同硬化指数n 的隔膜锥段在轴向位移为50 mm 时的翻转形貌Fig.7 Overturning morphology at axial disp lacement h=50 mm of the diaphragm conical sections w ith different hardening exponents n under high yield strength level

金属隔膜在翻转过程中,由于材料硬化会导致已翻转区域与未翻转区域的材料力学性能出现差异,即力学性能失配。这种性能失配会影响隔膜锥段的应力应变状态及其翻转行为。通常来说,隔膜初始翻转发生在翻边段,已翻转的翻边段区域与未翻转的锥段区域存在力学性能失配,导致较软的锥段应力升高,并有一定面积的锥段进入塑性。该塑性锥段的临界失稳压力可以表征隔膜翻转过程中的抗锥段径向失稳能力。当该塑性锥段的临界失稳压力小于翻转压力时,隔膜锥段会出现径向失稳;当塑性锥段的临界失稳压力大于翻转压力时,隔膜锥段不会发生径向失稳。

图8 表示了3 件典型应变硬化性能(n=2.4、5.4 和11.4) 的低屈服强度隔膜在翻转启动h=0 mm 和h=5 mm 时的应力分布云图。从图中可以观察到,3 件不同应变硬化性能的隔膜在施加压力后均为隔膜初始翻边段首先进入塑性,并在此位置启动翻转,如图8(a)、(c)和(e)所示。随着隔膜进一步翻转,当隔膜材料应变硬化性能较高(n=2.4)时,已翻转翻边段与未翻转锥段材料力学性能失配程度较高,导致锥段出现较大面积的塑性区(图8(b) 中塑性锥度长度L=44.6 mm),该较大面积塑性锥段的抗失稳能力较低,低于隔膜锥段翻转压力,进而导致在翻转过程中出现显著的锥段径向失稳现象,形成明显的多边形褶皱形貌(图6(a));此外,较硬的隔膜材料导致隔膜锥段翻转所需要的压力较高(图5(a)中的n=2.4 曲线)。当隔膜材料应变硬化性能处于中等水平(n=5.4)时,已翻转翻边段与未翻转锥段材料力学性能失稳程度处于中等水平,导致锥段出现中等面积的塑性区(图8(d) 中L=20.3 mm),该中等面积塑性锥段的抗失稳能力有限,略低于隔膜锥段翻转压力,进而导致在翻转过程中出现轻微的锥段径向失稳现象,形成微弱的多边形褶皱形貌(图6(c));此外,中等水平硬度的隔膜材料导致隔膜锥段翻转所需要的压力处于中等水平(图5(a)中的n=5.4 曲线)。当隔膜材料应变硬化性能较低(n=11.4)时,已翻转翻边段与未翻转锥段材料力学性能失稳程度较低,导致锥段出现较小面积的塑性区(图8(f)中L=8.1 mm),该较小面积塑性锥段的抗失稳能力较高,高于隔膜锥段翻转压力,进而导致在翻转过程中不会出现锥段径向失稳现象,形成规则圆环形貌(图6(f));此外,低硬度的隔膜材料导致隔膜锥段翻转所需要的压力较低(图5(a)中的n=11.4 曲线)。不同应变硬化性能的高屈服强度隔膜翻转行为差异也可以通过上述方法进行分析。综上所述,隔膜材料应变硬化性能会影响已翻转翻边段和未翻转锥段的力学性能失配程度,进而影响隔膜锥段翻转压力幅值和径向失稳情况。随着材料应变硬化性能的降低(硬化指数n的增大),已翻转翻边段和未翻转锥段的力学性能失配程度降低,导致锥段塑性区面积减少,锥段抗失稳能力增强。

图8 低屈服强度水平下,不同硬化指数n 的隔膜锥段在翻转启动h=0 mm 和轴向位移h=5 mm 时的应力云图Fig.8 Stress contours of the diaphragms w ith different hardening exponents n at the overturning startup h=0 mm and the axial disp lacement h=5 mm under low yield strength level

针对2 种屈服强度,不同应变硬化性能的隔膜在翻转轴向位移h=5 mm 时的塑性锥段高度进行了计算,如图9 所示。从图中可以观察到,2种屈服强度水平的隔膜塑性锥段高度L均随着硬化指数n的增大逐渐降低再基本保持不变。同时,高屈服强度隔膜塑性锥段高度L达到基本保持不变所对应的硬化指数n更大。上述结果表明,当隔膜屈服强度更高时,更低的应变硬化性能(更大的硬化指数n)才能使隔膜已翻转翻边段和未翻转锥段的力学性能失配程度处于较低水平,进而锥段塑性区面积大幅减少,抗失稳能力增强,最终实现翻转过程中不发生锥段径向失稳现象。这就是图6 和图7 中高屈服强度隔膜锥段不发生径向失稳对应的最小硬化指数(n=9.4)大于低屈服强度隔膜锥段不发生径向失稳对应的最小硬化指数(n=7.4)的原因。

图9 2 种屈服强度水平下,不同硬化指数n 对应隔膜在轴向位移5 mm 时的塑性锥段长度Fig.9 Plastic conical section length of diaphragms w ith different hardening exponents n at the axial disp lacement h=5 mm under two yield strength levels

4 试验验证

为了验证第3 节中得到的材料应变硬化性能对隔膜锥段翻转行为的影响规律,采用真实工业纯铝隔膜制造了与2.2 节几何尺寸相同的隔膜试验件,并分别进行了2.1 节中的2 种热处理工艺。上述2 种热处理状态的隔膜试验件材料应变硬化性能不同,其应力应变关系分别如图2(a)中n=3.4 的低屈服强度虚线和图2(b)中n=11.4 的高屈服强度虚线所示。按照图10 搭建试验系统进行隔膜试验件翻转试验。其中,隔膜试验件与镶嵌密封圈的工装通过螺栓密封连接,并形成类似于隔膜贮箱气腔的容腔。工装通过管路与加注试验介质(纯净水)的转注罐相连,同时在工装进口处设置压力表用于压力测量。试验开始后,开启阀门K1和K2,增压气体进入转注罐,并将试验介质挤压进入工装容腔内,进而促使隔膜开始翻转。试验过程中观察隔膜翻转形貌,并记录加注量和压力。

图10 隔膜排放试验系统Fig.10 Diaphragm air reversal test system

试验测得2 种化性能的隔膜试验件的锥段翻转压力-加注量曲线如图11 所示。从图中可以观察到,试验翻转压力与模拟翻转压力的幅值和变化趋势一致,但存在一定偏差。这主要是由于实际加工的隔膜试验件型面和壁厚与设计参数存在误差导致。图12 表示了2 件隔膜试验件翻转过程形貌和最终形貌。其中,高应变硬化性能的热处理状态一隔膜试验件在翻转初期出现了锥段径向失稳现象,出现明显褶皱,并在后续隔膜翻转中无法消除,如图12(a)所示;低应变硬化性能的热处理状态二隔膜在翻转过程中未出现锥段径向失稳现象,翻转形貌规则,如图12(b)所示。上述结果与有限元仿真结果一致。

图11 2 种应变硬化性能的隔膜试验件锥段翻转压力曲线Fig.11 Overturning pressure curves of diaphragm specimen conical sections w ith two different hardening properties

图12 2 种热处理状态的隔膜试验件翻转形貌Fig.12 Overturning morphology of the diaphragm specim ens w ith two different heat treatment states

因此,在隔膜式贮箱金属隔膜的选材、结构设计和制造工艺制定中,应该考虑材料应变硬化性能的影响。基于确定的隔膜结构,可以通过采用适当的材料和合理的热处理工艺得到理想的材料性能,进而避免隔膜锥段翻转过程中径向失稳的发生,提高隔膜的翻转可靠性。

5 结论

1)高应变硬化性能的隔膜(n=2.4 和3.4),已翻转翻边段和未翻转锥段的力学性能失配程度较高,导致锥段抗失稳能力较低,最终在翻转过程中发生径向失稳,同时翻转压力较高;低应变硬化性能的隔膜(n=9.4 和11.4),已翻转翻边段和未翻转锥段的力学性能失配程度较低,导致锥段抗失稳能力较高,最终在翻转过程中不发生径向失稳,同时翻转压力较低;中等应变硬化性能的隔膜(n=5.4 和7.4),其锥段失稳情况与材料屈服强度有关。

2)高屈服强度隔膜实现不发生准段进行失稳所需的最低应变硬化性能(nmin=9.4)小于低屈服强度隔膜所需的最低应变硬化性能(nmin=7.4)。

3)基于确定的隔膜结构,可以通过采用适当的材料和合理的热处理工艺得到理想的材料性能,进而避免隔膜锥段翻转过程中径向失稳的发生,提高隔膜的翻转可靠性。