轴承套圈热缩口工艺的研究与开发

文/杨伟·浙江五洲新春集团股份有限公司

通过对我国轴承套圈锻造工艺现状的分析,发现现有的部分锻造工艺存在一些问题,比如对一些外套内孔尺寸小于内套挡边外径尺寸的轴承产品,锻造过程常采用套锻+冷缩口工艺或塔锻+车加工分离工艺,此种产品的生产工艺存在资源浪费、成本增加、材料成材率低的情况。我们积极致力于轴承套圈锻造工艺的优化研究,结合公司现有设备配置情况,研究出了一种针对中小轴承套圈锻造的热模锻热缩口生产线,有效解决了采用套锻+冷缩口工艺资源浪费、生产周期长及采用塔锻+车加工分离工艺成本增加、成材率低的问题。

热模锻热缩口生产线

轴承套圈毛坯的需求量大,质量要求高,直径范围在85 ~130mm 之间的圆锥滚子轴承、角接触轴承及深沟球轴承,适合在HGP1000W 热模锻压力机上进行生产。HGP1000W 热模锻压力机是国产先进的自动化多工位精密热模锻设备,如图1 所示,总成形吨位为10000kN,集成了镦粗、成形、切底、分套4 个工位,行程数为每分钟10 ~12 件,适合于精密锻件的大批量生产。热缩口工艺基于HGP1000W 生产线进行工艺路线延伸研究开发,现已实现了中小轴承套圈热锻+热缩口工艺的大批量生产。

图1 HGP1000W 热模锻压力机+热缩口机生产线

主要工艺流程

下料

为保证每个料段的下料重量和断面质量,采用高速精密棒料剪切机进行温剪切下料。将材料加热至(580±50)℃温度范围进行下料,通过控制中频感应加热速度,上、下刀板之间间隙以及刀板使用寿命,我司可保证料段下料重量误差控制在5‰克以内,料段断面倾斜度控制在1.5°以内,料段毛刺可控制在0.5mm×0.5mm 以内。

锻造

锻造时,每个圆棒料通过自动翻料装置自动送料,经中频感应加热炉进行加热,锻造变形工艺如图2 所示,首先进行模外镦粗,去除氧化皮,然后终锻成形,再进行切底和分离,最后将分离后的外套进行热缩口。

图2 锻造变形工艺

热缩口

热缩口是将上工步经热模锻压力机分离后的外套产品,在热态下直接进行径向挤压,使外径、内径减小,高度增高的过程。热缩口机(图3)为四拉杆卧式液压机,配加自动送料、出料机构,产品流转采用“右进左出”模式,实现全自动缩口。热缩口机上设有循环冷却装置,对缩口模具进行充分冷却,提高模具使用寿命。

图3 热缩口机立体示意图

工艺优势

简化生产工艺流程

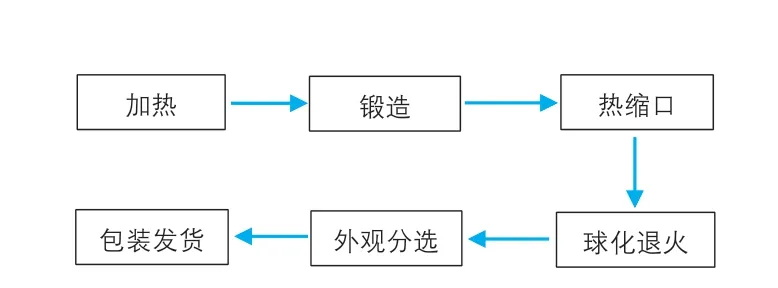

与常规套锻+冷缩口工艺比较而言,新工艺省去了酸洗、磷皂化及去应力退火工序,缩短产品生产周期,大大提高生产效率。套锻+冷缩口工艺主要流程见图4,套锻+热缩口工艺主要流程见图5。

图4 套锻+冷缩口工艺主要流程

图5 套锻+热缩口工艺主要流程

制造成本降低

采用热缩口工艺较常规冷缩口工艺省去了酸洗、磷皂化及去应力退火工序,制造成本每吨可节约1000 元。

模具寿命提升

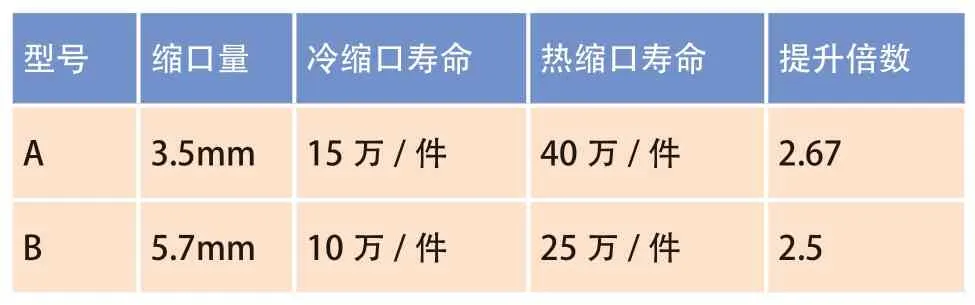

采用热缩口工艺较冷缩口工艺缩口模具寿命提升2.5 倍左右,具体数据见表1。

表1 冷、热缩口工艺模具寿命对照表

车削余量减小,车加工效率提升

常规套锻工艺生产的外套产品,因外套上、下两端壁厚不同,内、外套分离后,外套外径会有一定的锥度,采用热缩口工艺缩口后外径锥度得以改善,外径余量较常规套锻工艺可单边压缩0.2 ~0.3mm。

节约材料

较常规塔锻+车加工分离工艺而言,省去了内、外套连接过渡处材料,车刀厚度按照2.3mm 计算,采用热缩口工艺,每套产品可节约材料20 克左右。

提高轴承使用寿命

采用热模锻+热缩口工艺生产的毛坯可改善锻件内部组织纤维走向,锻造流线连续、分布合理,满足质量要求,如图6 所示。

图6 外套热缩口前后锻造流线对比

伏羲伏羲为三皇五帝中的“三皇之首”,他取得了河图洛书,推演出八卦,可以预知未来吉凶祸福,是人类的先祖。

结束语

采用热模锻+热缩口工艺,可获得与产品尺寸相近的毛坯,能够有效降低材料消耗,提高材料利用率,减少车加工余量,简化产品工艺流程,缩短产品制造周期,降低企业生产成本。与此同时,还可提高轴承套圈的内部质量(包括材料的致密度、金属纤维流线分布、晶粒度和形变热处理等),延长了轴承的使用寿命。

通过以上工艺研究,我司现已实现了热缩口工艺在热模锻压力机上的批量化生产。现在8 小时班产平均可达3500 ~4000 件,新工艺促进了企业的良性发展,值得锻造行业借鉴和推广。