胺液智能净化技术及其应用

雷 利

(中国石油西南油气田川中油气矿 磨溪天然气净化厂,四川 遂宁 629000)

天然气净化加工过程中,产品质量除受工艺是否成熟、设备管道是否可靠、仪器仪表是否精准等因素影响外,溶液洁净程度更是长期制约脱硫脱碳的决定性因素。多年来,在生产实践中,科研工作者有针对性地开发了基于气相高效过滤器的含硫天然气预处理技术、液相(富液)高效过滤器、胺液净化复合技术,在设备结构制造、过滤介质研发方面加大了投入,这些技术的应用一定程度上改善了溶液的洁净程度。

自应用胺液智能净化技术以来,胺液中N-甲基二乙醇胺(MDEA)有效成分保持稳定不降低,溶液变得干净、清亮,消泡参数得到增强,发泡率大幅降低,净化率得到提升。消除了人工定期更换滤芯的缺陷,既节约了滤芯购置费,又降低了人工劳动强度,为长期稳定生产出优等天然气产品提供了根本保障。

1 胺液净化现状

1.1 气相净化

含硫气首先进入高效分离过滤器,分离出的残液采取集中收储、集中转运、集中回注。但在现场实践中,常因分离设备液位计指示偏差、过滤差压计失效、高液位排放不及时、滤芯更换信息失真或上游集输管道清管污染物,导致进入脱硫吸收塔前的最后一道预处理屏障被击穿,溶液不可避免地受到了污染。

1.2 液相净化

国内常见胺法典型工艺中,溶液净化主要在贫液和富液工艺线上设置前机械(全或部分)+活性炭(全或部分)与富液后机械(全或部分)组合过滤技术,当过滤差压达到一定值后,依靠人力取出旧滤芯,更换新滤芯,投用半机械化的流体净化。

在胺液净化中,富液全过滤因更换滤芯中存在H2S中毒的风险、设备材质选择特殊以及购置费用高而不受青睐。无论采用贫液还是富液过滤均受制于机械过滤器的过滤效率,随运行时间推移,溶液系统污染程度始终在缓慢增加。另外需要在溶液存储设置氮气水封罐进行防氧化降解保护。

1.3 传统净化技术缺陷

含硫气夹带物、设备管线腐蚀产物、粉化活性炭等杂质在溶液中日积月累,主要表现为不到滤芯设计使用寿命25%时就趋于饱和,即使将滤芯精度由50 μm扩大至100 μm,2 h内过滤器差压也能到达临界点,导致滤芯更换频繁,人工作业强度大、安全风险高,运行费用高,设备投用率低,溶液过滤净化效果差。

随着溶液净化/复合技术的不断进步,要求科学选择过滤器负荷、滤速、滤压、滤量,滤饼清除、滤芯清洁、滤渣排放等自动控制密闭完成,迫切需要先进技术和装备,在短时间内将受污染的溶液全面净化过滤,并将过滤产物清除到溶液系统外。显然,传统净化技术不能满足新的需求。

2 胺液智能净化技术

2.1 胺液智能净化器结构简介

该管道过滤设备安装于3×106m3·d-1脱硫净化装置,主要结构筒体由不锈钢材质焊接钢管制作,316 L过滤网采用编制的方法,滤网的孔眼均匀,材质为全不锈钢。过滤设备由筒体、多层高强度高精度滤网、过滤网支撑结构、吸吮扫描器、控制系统、压差开关、排污阀等组成。

2.2 胺液智能净化工作机理

Amiad“CTF-S*”智能过滤器净化由过滤、自反洗两个过程实现[1]。胺液从入口进入,自外向内流过粗滤网滤掉较大颗粒的杂质,然后再自内而外通过细滤网,机械杂质和热稳定盐类被拦截于过滤网的内表面,过滤后的干净胺液从过滤器出口流出。在过滤过程中,细滤网内表面逐渐累积胺液中的脏物、杂质,形成滤饼,并使滤网内外逐渐形成差压,当自清洗过滤器的压差开关达到预设值时,将开始自动反洗过程。

过滤器自反洗通过吸吮扫描器将滤饼沿着滤网内表面出口方向运动来完成。首先打开排污,电机带动吸污管沿轴向作螺旋高速旋转,达到设计反洗流速,在吸污管与被清洗有限空间内产生吸引力形成“真空”,这样吸污器轴向运动与旋转运动作用,将整个滤网内表面清洗干净,完成吸污过程。此过程滤网内表面的滤饼被吸下来并排出本体外,整个冲洗过程只需数十秒钟。排污阀在清洗结束时关闭,过滤器开始进入下一个净化周期。

2.3 胺液智能净化技术参数

2.3.1 综合参数

型号CTF-S15-M4-SS316-BXP,进出口管径DN100,最大流量80 m3·h-1,工作压力0.2~1.0 MPa,最大工作温度60 ℃,电机电源220/380 V、三相AC 50 Hz。净重86.0 kg,标准过滤精度编织网25 μm。

2.3.2 反冲洗参数

清洗最小流量6.0 m3·h-1,每次清洗耗除盐水量25.0 L,清洗时间25 s,反洗标准分为0.5 MPa、定时、手动3种方式。

2.3.3 滤网参数

过滤面积1 500 cm2,滤网类型为不锈钢316L编制滤网。

2.4 胺液智能净化技术优势

2.4.1 结构简单,易于安装

由于安装于工业管道的过滤器具有体积小、安装尺寸小、重量轻、不需要吊车等大型新机具协同作业,因此安装工作量较小,也易于快速安装。

2.4.2 小设备大过滤

由于胺液系统容量、热稳定盐类物质以及系统外带入杂质量是有限的,只要提高智能过滤器运行率,始终保持过滤器处于“工作状态”,就能保持溶液不断处于净化状态,实际上相当于提高了过滤比。在3×106m3·d-1净化装置过滤实践中,受过滤泵排量30 m3·h-1的限制,每天可将胺液系统完整过滤4次,短时间内,溶液就达到干净、清洁。贫液入塔有效胺液成分提升,大大减少了脱硫吸收塔栏液发泡。因此,从目前选用的过滤量80 m3·h-1,可以降到30 m3·h-1或20 m3·h-1,进一步降低设备购置费用。

2.4.3 快速在线自动除污

常规过滤器清污需要停运过滤器,具备条件后,打开快装盲板(封头),进行人工滤饼清污,装填新滤芯,再次启运,全过程6~8 h完成。而胺液Amiad“CTF-S*”过滤器无需打开设备,无需更换滤芯,按照程序自动完成在线清除过滤产物,全过程仅需要不到60 s完成。

2.4.4 净化效率高

采用高精度的滤网,除防止过滤前后溶液短路、保持滤网两端的密封效果外,始终保持滤网的有效过滤面积大于45%的反洗时间设定。自反洗时,每个吸吮嘴做螺旋运动的时候与滤网的间隙不大于2 mm。强大吸力有效保证滤网清洗干净彻底,确保过滤效率和过滤效果。

2.4.5 灵活设置过滤技术参数

根据溶液系统容量、热稳定盐类、腐蚀物产生量、溶液系统外带杂质量,可方便选择不同型号过滤能力的溶液过滤器,在已安装的固定过滤负荷前提下,可通过灵活地设置定期反洗、自动反冲洗等多种方式始终保持过滤器在线智能过滤净化。

2.4.6 过滤成本低

过滤器安装的滤网结构强度高、耐腐蚀、不变形,网孔不易被固体机械颗粒摩擦扩径,使用寿命长,相比传统滤芯式过滤器节省新购滤芯费用。

2.4.7 自控智能化程度高

当过滤网内外差压达到不能确保有效过滤面积时,即开始反洗。进出口阀门、反洗量、滤液量、再启运由程控自动完成。过滤器控制系统除设差压自动清洗外,还有定时清洗功能。

3 胺液智能净化应用效果

3.1 胺液消泡指标评价

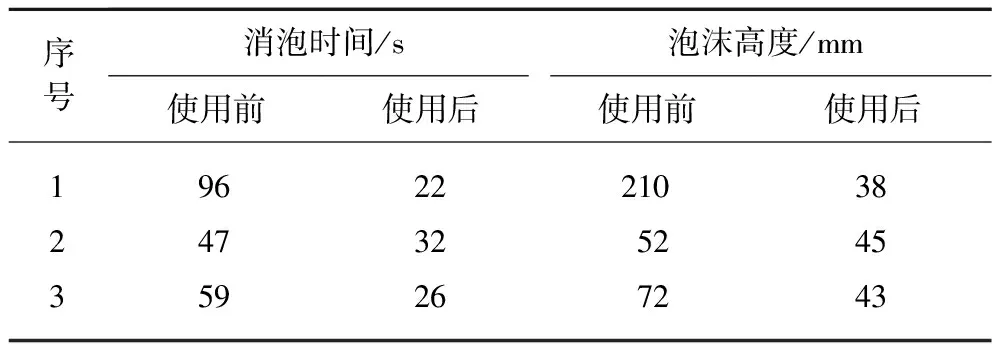

通过智能净化过滤,可将长链羧酸等热稳定盐类致泡性物质清出系统外,溶液MDEA有效成分含量得到提高,发泡高度降低明显,溶液的消泡时间明显减少,新技术取得比较满意的效果,见表1。

表1 胺液净化质量指标

3.2 经济指标评价

脱硫胺液损失从8.9×10-4~9.6×10-4mg·m3天然气,下降到小于3×10-4mg·m3天然气的极低损耗值,长链羧酸等致泡性物质从292 ppm下降到48.9 ppm,降幅达80%以上,溶液清澈见底,为装置低成本运行奠定了基础。

3.3 设备先进性指标评价

3.3.1 在线运行率高,溶液透析率提升

设备投用率达96%,清除了因热稳定盐类等杂质在脱硫溶液中长时间累计、积聚,过滤系统频繁更换滤芯等不适应性。智能过滤器如同溶液系统的“透析机”,持续提升溶液洁净度。

3.3.2 无人工作业,安全风险消减

全过滤系统密闭运行,采用自动化控制,现场无需人员进行滤芯更换作业,消减了因打开设备造成的硫化氢安全作业风险。

3.3.3 设备性能得到正常发挥

智能过滤器有效过滤了溶液中的杂质,降低了因固体杂质进入机封导致机泵设备异常停机几率,进一步提高了胺泵等机泵设备的运行稳定性。

3.3.4 保持环保,清洁生产

智能过滤器不产生任何滤布、滤芯等环境污染物。智能过滤器购置费仅从滤芯单项费用方面测算,投资回收期为1.5~2年。

4 改进方向

在线清污反冲洗,势必产生废水,若量太大将会增加污水处理负荷。这一方面可在反洗液中进一步通过沉淀蒸发分离以再回收再利用,降低胺液损耗值。另一方面,可通过预判溶液系统热稳定盐类物质总量和净化指标参数,制定周密的在线智能净化计划,将过滤净化设备性能发挥到极致,即使溶液得到高效率过滤净化,又严控反洗污水产生总量[2]。通过消化吸收技术,合作开发,使溶液移动车载式撬装智能净化在线运行发挥更大的实际效益。

5 结论

目前,智能净化过滤应用于胺液过滤,对其产生滤饼以及反洗溶液进行处置,采用除盐水参与反洗,尽可能降低MDEA溶液消耗;同时探索在工业循环水管网以及旁滤系统、锅炉除盐水系统开展净化工作,为净化装置“安全、平稳、长周期、满负荷、优质”运行铺平道路。

教改论坛