饮用水处理中残余铝的控制实验研究

赵益杰,沈湘蓉,宋 飞

(1. 威立雅(中国)环境服务有限公司北京分公司,北京 100073;2. 成都市自来水有限责任公司,成都 610072;3. 海口市水务集团有限公司,海口 570203)

引 言

1970年代有研究报告提出铝的摄入似乎与早老性痴呆的脑损害有关[1],但根据WHO的报告,这个说法并没有得到可以信服的证实,不过铝在饮用水中的浓度若高于0.1~0.2mg/L时,可以因为氢氧化铝絮状物沉积,和铁的沉积物混合产生带色混悬物引起感官不适,从而常常导致用户投诉[2]。因此,国内外饮用水水质标准对铝的限值都做了规定,我国的饮用水卫生标准(GB5749-2021)中规定铝的限值为0.20mg/L,欧盟、日本、WHO等国外的饮用水标准中也规定铝的限值为0.10~0.20mg/L。

自来水中的残余铝是原水和含铝絮凝剂(如聚合氯化铝,PAC)中的铝未经凝沉淀工艺分离出去而残留在出厂水中的部分。水厂的运行的效果直接影响出厂水残余铝的浓度水平,残余铝是自来水厂生产运行的一个重要控制指标。运行实践发现,当原水pH较高(>8.0)时,出厂水有铝超标的风险。研究表明,pH影响聚合氯化铝的絮凝效果和残余铝的含量[3],调节原水pH值是常用的方法[4~6],此外,有的研究也表明,适当提高的聚合氯化铝的盐基度,也能有效降低出水中的残余铝[7-8]。但由于各自来水厂的原水水质不尽相同,别的研究结论并不能完全适合本厂运行。本文通过烧杯试验,利用自来水厂现有原水和检测条件,寻找最佳絮凝反应的pH值,并比较不同的盐基度的PAC的处理效果和残余铝的含量,从而为生产运行提供有效建议值。

1 材料与方法

1.1 仪器和材料

1.1.1 主要仪器

ZR4-6深圳中润混凝搅拌器,美国哈希公司Dr6000分光光度计,美国哈希公司Dr2100AN浊度仪,上海雷磁仪器厂生产的 PHS-3C 型精密 pH 计。

1.1.2 主要材料和化学试剂

生活饮用水标准检验方法(GB/T5750.6 -2006)中1.1铬天青S法测铝的全部化学试剂,浓硫酸(98%),6种不同厂家生产的液体聚氯化铝(PAC),爱森聚丙烯酰胺(PAM),本自来水厂原水。

1.2 实验方法

1.2.1 烧杯实验

开展两组烧杯实验分别验证pH和聚氯化铝的盐基度对残余铝的影响:第一组为,对原水加酸,得到不同的pH值的水样,在PAC投加量相同的情况下,比较絮凝效果和残余铝的大小。该实验先用原水和不同投加量的PAC做烧杯试验以确定合适的PAC的投加量,再在相同的PAC投加量情况下,加入一定量的硫酸调节pH,取不同烧杯的上清液,过滤后测定滤液的铝含量。第二组为不同盐基度的PAC在相同投加量的情况下,比较絮凝效果和残余铝的大小。该实验采用Al2O3质量百分数相近,而盐基度不同的PAC,用烧杯试验的方法比较它们之间沉淀后浊度的差异和残余铝的差异。根据结果找到合适的pH条件和合适的盐基度的PAC絮凝剂。

1.2.2 主要检测方法

实验中测定铝采用铬天青S分光光度法,测铝的水样需要按照1%硝酸酸化反应3h以上;测定浊度用散射光比浊仪器法;测定pH使用复合电极法。

2 结果与讨论

2.1 不同pH环境的烧杯试验

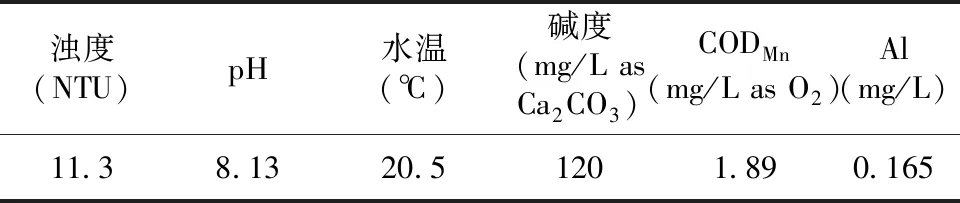

测量原水水质,如表1。

表1 原水质量检测Tab.1 Raw water quality measurement

将不同体积的浓硫酸加入到1000mL原水中,测得的pH值见表2。

表2 原水中加入不同体积的硫酸对应的pH值Tab.2 The pH value corresponding to different volumes of sulfuric acid added to raw water

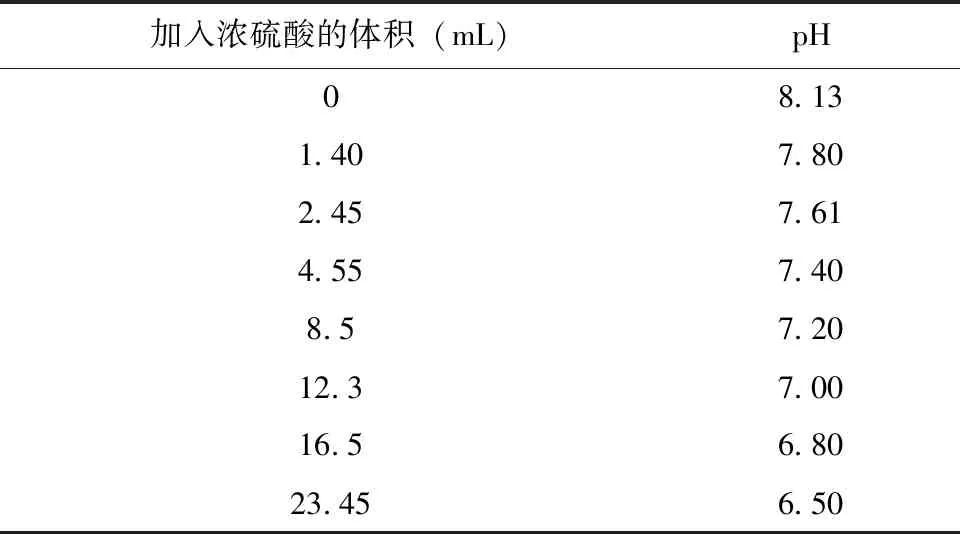

参考这组实验的结果,在6个1000mL混凝搅拌机的烧杯里加入1000mL原水,加入不同量的硫酸,按照烧杯试验的程序(表3)加入14mg/L的PAC和0.1mg/L的PAM,进行烧杯试验。

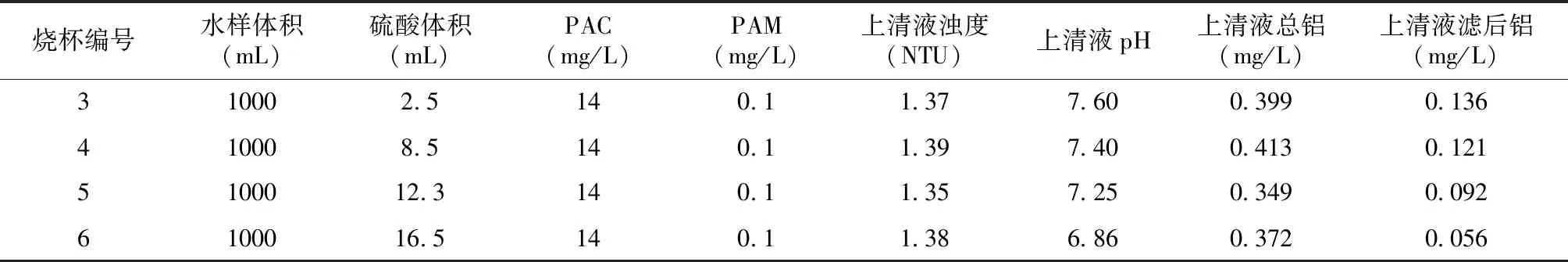

在烧杯实验步骤4以后,对每个烧杯的上清液测定浊度、pH值和总铝,将上清液用0.45μm的滤膜过滤后检测滤后铝。检测数据见表4。

表4 烧杯试验结果Tab.4 Jar test results

续表4

从表4的数据可以看出,随着系统的pH值下降,上清液总铝和上清液滤后铝都有明显下降趋势。沉淀过程模拟自来水厂的沉淀池,过滤过程模拟自来水厂的滤池。从数据上看,pH达到6.86时,残余铝最小。根据本组实验结果,调整pH到7.0~7.5就可以使出厂水的残余铝达到0.13mg/L以下,远低于国家标准要求0.20mg/L。按照这个思路做下一组烧杯试验,比较不同PAC投加量下调节pH值前后的结果,得到数据如表5。

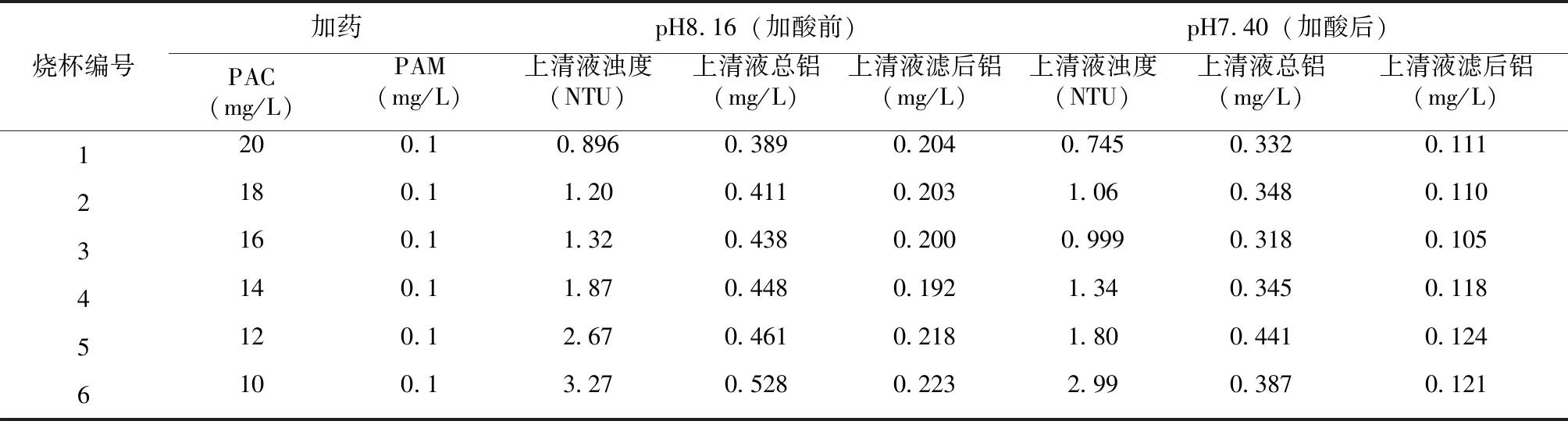

表5 调节pH前后烧杯试验的结果Tab.5 Results of jar test before and after pH adjustment

表5的数据表明,将pH从8.16调到7.40以后,相同的聚氯化铝投加量,沉淀水的浊度有系统性改善。说明原水pH降低后混凝效果变得更好。相同聚氯化铝投加量的情况下,pH7.40时对应的铝含量也更低。但对于同一pH下,随着PAC的投加量增加,上清液的总铝和滤后铝含量并没有呈现一致的变化趋势,这说明产生最佳絮凝效果的PAC的投加量是一个范围。结合表4和表5的实验可以看出,加酸降低pH有助于絮凝效果,也有助于滤后水残余铝的降低。pH降低到7.40的时候,残余铝在0.11~0.12mg/L。根据实验结果并考虑到pH国标限值(6.5~8.5),这里选用pH7.0~7.5作为生产的运行的参考数据,出厂水的残余铝是安全的。

对于不同水质的原水,比如浊度、pH、总硬度、碱度以及水中腐殖酸的含量不一样,最佳的pH值可能不一样。但从实际运行情况看,对于pH较高(比如超过8.0)的原水,当出厂水的残余铝有超标的风险,适当的降低pH值会对残余铝的控制有较大改善。但是适合本自来水厂最佳pH的控制范围,应按照上面的方法做烧杯试验加以确定。此处调节pH采用加硫酸的方式,在实际的生产中,也有一些水厂采用加二氧化碳的方式,并取得良好的效果[9]。

2.2 不同盐基度的PAC的烧杯试验

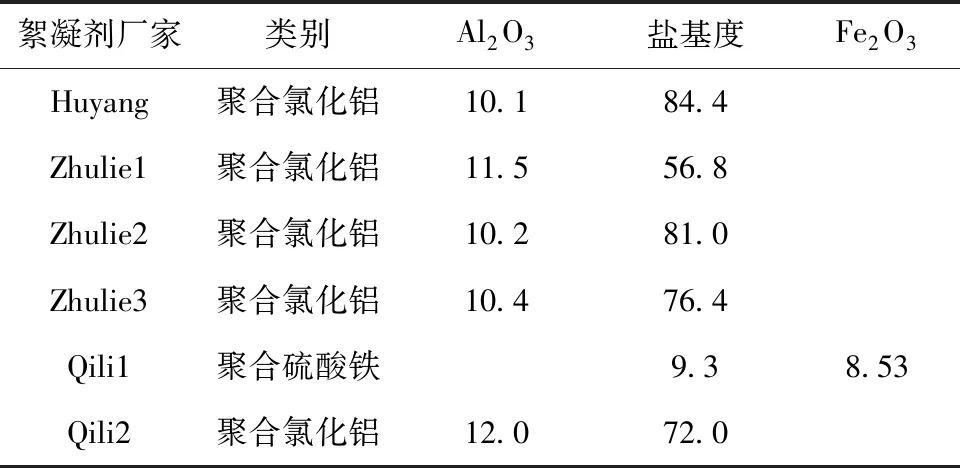

取6种Al2O3含量在10%以上、盐基度不同的絮凝剂,它们的质量数据如表6。各自配制成10g/mL备用,分别按照8mg/L、10mg/L和12mg/L的投加量,PAM按照0.10mg/L的投加量,本自来水厂原水(水质参数如表7)按照表3的烧杯试验条件,做三组烧杯试验。

表6 6种絮凝剂的质量参数Tab.6 6 PAC quality parameters (%)

表7 原水质量检测Tab.7 Raw water quality measurement

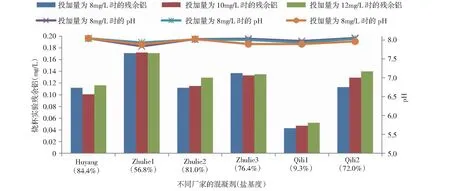

取烧杯试验沉淀后的水的上清液,测浊度和pH,再对部分上清液用0.45μm滤膜过滤后,测定铝含量。结果如下图所示。

图 不同盐基度的PAC的烧杯试验Fig. Jar test of PACs with different basicity

上图中,上述实验的残余铝的含量最高为0.17mg/L,这是过滤后测得的结果;实验条件下的过滤效果比水厂滤池效果好,投加这个品牌和浓度的PAC,出厂水有超出标准限值0.20mg/L的风险。同种絮凝剂在投加量为8、10、12mg/L时对应的残余铝很接近,而不同絮凝剂在相同的投加量时对应的残余铝却有明显差异,其中Qili1聚合硫酸铁对应的残余铝最小。从这里可看出,出水里面的残余铝和絮凝剂的种类有明显关系,加铁盐(Qili1)的时候,残余铝全部来自于原水,所以最小;而加铝盐的时候残余铝除了来自原水,还有来自于絮凝剂。Zhulie1,Zhulie2和Zhulie3三种PAC中,残余铝的大小和盐基度的大小呈现明显的负相关,盐基度最大的Zhulie2(81.0%)残余铝最小,而盐基度最小的Zhulie1(56.8%)残余铝最大,而且和Al2O3质量百分数差异没有明显关系。这说明,在Al2O3达到10%以后,对于残余铝而言,最敏感的是盐基度而不是Al2O3质量百分数。不同厂家的PAC因为盐基度的不同残余铝也有一些差异,Huayang PAC的盐基度为84.4%,在这一组中是最高的,对应的残余铝的含量就是最低的;zhulie1的盐基度最低(56.8%),对应的残余铝是最高的;而Qili2的盐基度为72%,残余铝也比盐基度最低的PAC(56.6%)的略低。比较两个相近的盐基度的PAC,Huayang(84.4%)和Zhulie2(81.0%),它们的残余铝都比较低,而且基本接近。此外,实验结果还发现,不同类型不同盐基度的絮凝剂PAC加入到原水中测得的pH很相近。较低的盐基度会稍微降低水的pH值,如Zhulie1盐基度最低(56.8%),pH也最低,达到7.83。 本来降低pH可以降低残余铝的作用,而在这种情况下的残余铝却是最高的;而Huangyang投加后对应的pH为8.04,而由于盐基度高(84.4%),对应的残余铝却比Zhulie1的低得多。这说明投加较低盐基度的PAC使pH一定程度的降低对残余铝的影响,不如PAC盐基度本身的影响大,所以自来水厂通过投加低盐基度PAC来降低混凝反应的pH从而降低残余铝的做法,是不可取的。PAC不同的盐基度意味着在水中不同的形态的铝盐聚合态的物种比例,从而产生不同的絮凝效果。不同的絮凝效果,不仅决定沉淀水的浊度,也影响出厂水的残余铝的含量。本实验表明较高盐基度的PAC在原水pH较高(>8)的情况下,有更低的残余铝。在本实验条件下,当盐基度在80%以上,残余铝在实验条件下能达到0.11~0.13mg/L,按此投加,出厂水的残余铝能被有效控制。

pH和聚合氯化铝的盐基度对絮凝效果的影响机理,已有很多研究[10~12],絮凝反应的效果和铝的聚合状态有关。铝盐絮凝剂水解产生的各物种中,多核阳离子水解产物在铝的水解产物中占的比例越大,则混凝效果越好;尤其是Al13这种物种,一直被认为在水处理絮凝沉淀反应中最有效的成分而被广泛研究[13]。控制多核阳离子尤其是Al13在絮凝阶段的比例,成为提高絮凝效果从而控制残余铝的重要措施。PAC溶于水中形成Al13的过程与水的pH有关,较低的pH值有利于Al13的形成和稳定。PAC的盐基度也和它水解后的物种形态有关,合适的盐基度会得到较高的Al13比例。冯化成等人用实验室合成的样品研究表明[10],pH<6时,Al13稳定不变而更有利于絮凝;盐基度在73%(碱化度为2.2)时,Al13的比例最高。但在实际的水处理中,水中必然含有大量有机和无机物质,含有碳酸盐缓冲系统,而且考虑到生产成本和标准限值等因素,具体的最佳pH和最佳盐基度变得更加复杂。所以通过试验研究,找出最合适于本厂原水水质的pH值和聚氯化铝的盐基度,是提高絮凝效果从而控制残余铝的一种重要方法。

3 结 论

本实验研究表明,自来水厂出厂水中的残余铝和絮凝反应的pH值有关,也和絮凝剂聚合氯化铝的盐基度有关,降低pH值或者提高聚合氯化铝的盐基度有利于混凝效果和残余铝的控制。在本研究的原水条件下,控制pH在7.0~7.5的条件下,或者盐基度高于80%的时候残余铝能得到较好的控制,这一结论对于生产运行有很强的指导性。由于原水水质的差异,不同水厂不同原水的最佳pH和使用的PAC的最佳盐基度可能不一样,通过烧杯试验确定最佳pH和最佳盐基度的实验方法,对于自来水厂的生产运行和残余铝的控制,从而提高饮用水的品质,有着十分重要的作用。