进气道喷水对氩气循环氢燃料发动机热效率与动力边界拓展的影响研究*

丁伟奇 邓俊 李理光

(同济大学,上海 201804)

主题词:氩气循环 氢燃料发动机 进气道喷水 爆震抑制 进气增压

1 前言

氢气作为一种不含碳的可再生能源,有潜力成为实现超稀薄燃烧并获得高热效率的内燃机燃料,但目前氢燃料发动机仍然面临着NOx排放的问题[1-2],同时,其热效率仍有进一步提高的空间。

氩气循环(Argon Power Cycle,APC)氢燃料发动机是一种闭式循环发动机,通过使用氩气替代空气中的氮气,以氩氧混合气作为氧化剂,以氢气作为燃料。在理想状态下,由于反应只生成水,氩气可以在排气端与水蒸气分离后作为循环工质继续使用[3]。

根据奥托循环理论热效率公式[4],在压缩比不变时,热力学循环效率随着工质比热容比的增大而提高,而氩气作为单原子气体,其比热容比为1.67,显著高于空气的比热容比1.40,因此,加入氩气后,工质的比热容比将有所提高,使相同压缩比下的APC 氢燃料发动机的热力学循环效率远高于传统的氢燃料发动机。

然而,由于工质比热容比提高,其压缩终了温度、燃烧速度等也有所提高,将导致如爆震等异常燃烧现象的发生,进而限制APC 氢燃料发动机实际工作的压缩比[5-7]。如Killingsworth 等[8]的研究发现,在化学当量比下,APC 氢燃料发动机仅能在最高5.5∶1 的压缩比条件下正常燃烧,进一步提高压缩比所发生的强烈爆震,将导致热效率急剧下降,且发动机无法正常工作。为了充分发挥氩氧氛围对发动机热效率的提升效果,研究APC 氢燃料发动机中抑制爆震的手段对其发展至关重要。

发动机喷水技术被认为是一种有效的爆震抑制手段,通过喷水降低缸内的温度并降低反应速度,可抑制原始工况中的爆震,实现压缩比和负荷的提升,从而有可能获得更高的热效率[9-11]。面向传统的氢燃料发动机,现有研究表明,喷水技术可以抑制爆震并降低NOx排放量。而在APC 氢燃料发动机中,现有喷水研究较少,Jin 等[12]基于一台进气道喷氢的APC 氢燃料发动机在排气冲程进行缸内喷水,结果表明,在每循环喷水量为20 mg时,能够在抑制爆震的同时获得最高50.32%的指示热效率(Indicated Thermal Efficiency,ITE)。

本文通过仿真与试验分析进气道喷水对APC 氢燃料发动机的影响。首先,基于仿真对进气道喷水在APC氢燃料发动机中应用的潜在价值进行理论分析,然后通过试验验证喷水的效果,最后,基于试验结合缸内氢气直喷、进气增压等技术手段分析不同工况下进气道喷水对APC氢燃料发动机热效率提升和动力边界拓展的影响。

2 研究平台

2.1 试验台架搭建

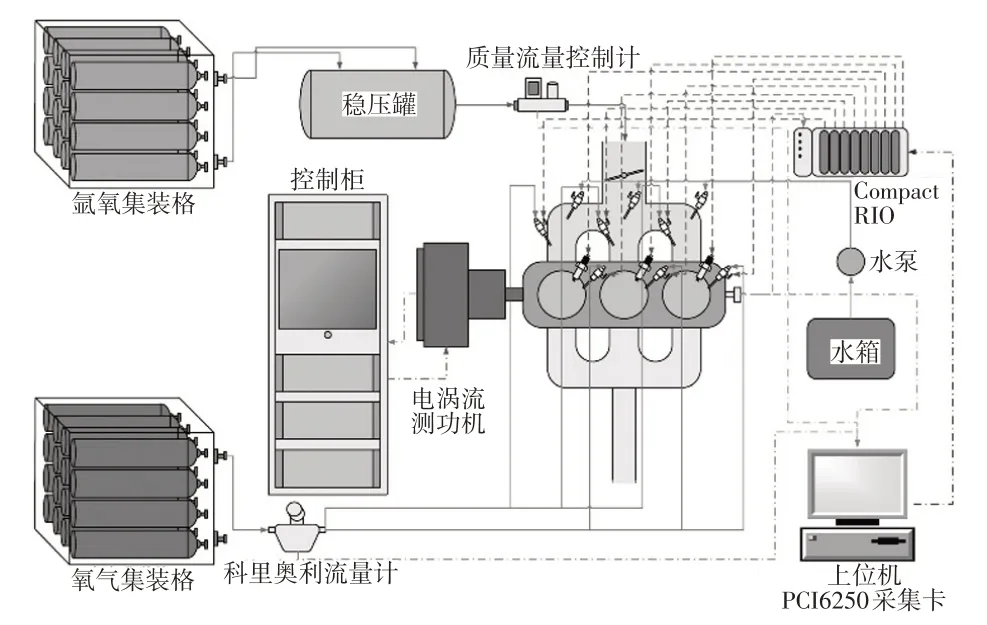

本文基于一款三缸1.0 L的汽油发动机进行改装并搭建了试验台架,发动机参数如表1 所示,试验台架示意如图1所示。

图1 氩气循环氢燃料发动机台架示意

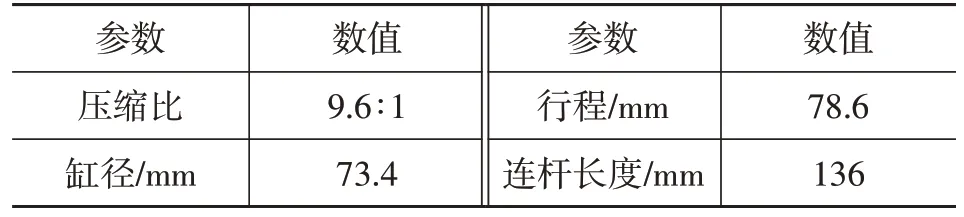

表1 发动机参数

发动机与API FR100电涡流测功机同轴连接,在试验过程中,APC 氢燃料发动机的节气门始终设置为全开,氩氧供给流量和压力通过Omega FMA-2600A 质量流量控制计进行控制,氩氧混合气中氩气和氧气的摩尔比例为79∶21。氢气通过直喷喷嘴直接喷入缸内,喷射压力为10 MPa,其流量通过Emerson Elite CMFS007M科里奥利流量计进行测量,本文使用标准状态下(20°C,标准大气压)的体积流量作为气体流量单位。使用喷水系统进行进气道喷水,喷水压力设置为0.3 MPa。在第二缸中使用Kistler 6115C 火花塞式缸压传感器测量缸压,其他温度和压力分别由K型热电偶和压力变送器测量。各模拟量通过NI PCI6250采集卡进行采集,对同一个工况连续采集200 个循环。通过NI Compact RIO 嵌入式测控系统配合上位机共同实现发动机实时控制。本文的主要关注点为氩气循环对氢燃料发动机热效率和动力边界的拓展,因此采用开式循环,即排气中的氩气并未参与循环,而是直接排入大气中。

2.2 仿真模型建立

本文基于GT-Power 对2.1 节中的APC 氢燃料发动机进行一维仿真建模,并按照相应参数进行设置。模型主要分为气缸模块、曲轴连杆模块、进气模块、排气模块、燃料供给模块和喷水模块6个部分,如图2所示。

图2 GT-Power模型

燃烧模型选择湍流火焰模型,传热模型选择Flow模型。本文在试验中采用爆震强度(Knock Intensity,KI)作为爆震指标,KI为缸压经过带通滤波后的振荡幅值,按照定义,当KI 超过0.10 MPa 时,视为发生爆震。同时使用爆震比例(Knock Ratio,KR)表示每个工况的200 个循环中发生爆震的循环所占比例。而在GT-Power 仿真中,爆震模型采用爆震诱导时间积分(Knock induction Time integral,KT)模型[4]:

式中,Tik(ti)为自燃发生时刻为ti时的爆震诱导时间积分;τ为混合气在瞬时温度和压力下的诱导时间;t为时间。

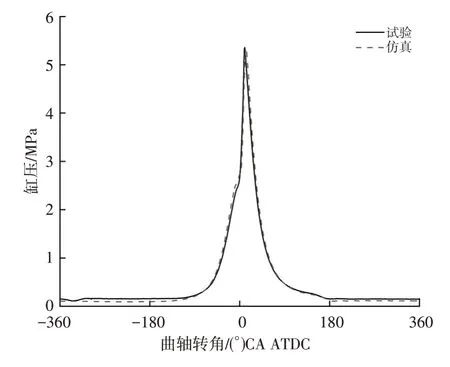

计算结果为诱导时间倒数的积分,当KT大于1时,表示会发生爆震。由于试验与仿真中的2 种爆震指标有所不同,本文通过对爆震模型的爆震诱导时间因子进行标定,将KI为0.10 MPa工况的KT标定为1,实现了2种评价指标下爆震阈值的统一。经过标定后,GTPower 仿真缸压与试验缸压对比如图3 所示,相对误差小于5%,达到本文仿真精度的要求。

图3 标定工况缸压对比

3 结果与分析

3.1 氩气循环氢燃料发动机进气道喷水仿真分析

3.1.1 进气道喷水对热力学参数的影响

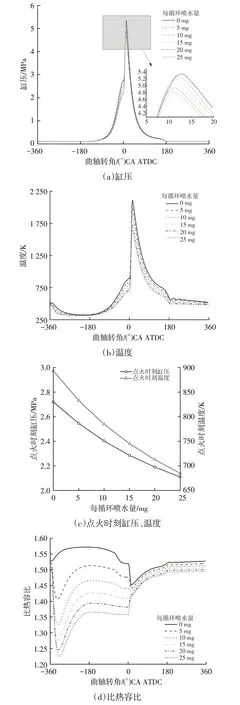

首先通过一维仿真分析不同喷水量对APC 氢燃料发动机各项热力学参数的影响,发动机转速设为1 000 r/min,氢气喷射时刻为上止点后(After Top Dead Center,ATDC)-60°曲轴转角(Crank Angle,CA),氢气流量为50 L/min(标准状态下,即每循环2.75 mg),氩氧混合气流量为430 L/min(标准状态下),进气绝对压力为0.1 MPa(模拟自然吸气工况),点火时刻为-5°CA ATDC,喷水量设置在每循环0~25 mg范围内,进气道喷水量对缸压、缸内温度、点火时刻的缸压和温度,以及比热容比的影响仿真结果如图4所示。

图4 进气道喷射仿真结果

由图4a、图4b可知,不同喷水量对进气冲程和排气冲程的缸压和温度影响较小,但总体上随着喷水量增加,缸压和温度逐渐降低。由图4c可知,当每循环喷水量从0 mg增加到25 mg时,点火时刻缸压从2.72 MPa降低到2.11 MPa,温度则从893.09 K 降低到684.79 K。因此进气道喷水能够显著降低APC氢燃料发动机的点火时刻温度和压力,具有较好的爆震抑制潜力。

由图4d可知,随着喷水量的增加,工质的比热容比全面降低,且在进气冲程和压缩冲程的降低幅度高于做功冲程和排气冲程的降低幅度。在进气冲程和压缩冲程,工质的主要成分是Ar、O2和H2,此时引入多原子分子H2O 会显著降低工质的比热容比。而在做功冲程和排气冲程,H2和部分O2反应后转换为H2O,不同喷水量工况下工质的H2O 含量相比进气冲程和压缩冲程更为接近,因此比热容比之间的差异也有所减小。

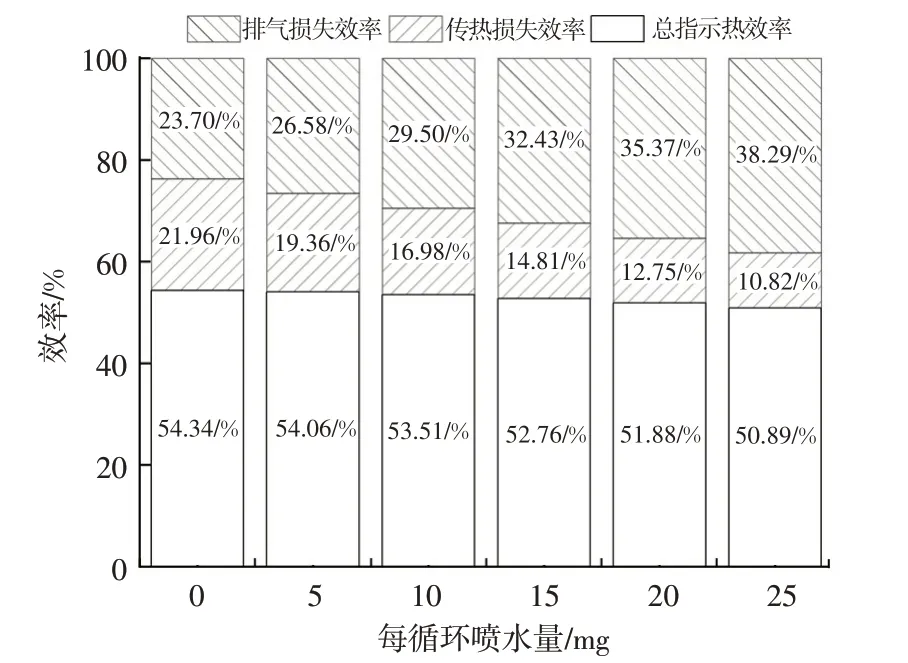

不同喷水量对发动机能量分布的影响如图5 所示。由于当前工况的当量比φ仅为0.277,属于超稀薄燃烧工况,因此认为氢气完全燃烧,不考虑不完全燃烧损失。从一维仿真结果来看,增大喷水量会降低APC 氢燃料发动机的总指示热效率(Gross Indicated Thermal Efficiency,ITEg),相比于ITE,ITEg 不考虑进、排气冲程的泵气损失。喷水能够降低缸内温度,因此随着喷水量增加,传热损失有所降低,对比不喷水工况,每循环喷水量25 mg 工况下传热损失从21.96%降低到10.82%。但由于水吸收了热量,增大喷水量也会增加排气损失。

图5 进气道喷水对发动机能量分布的影响

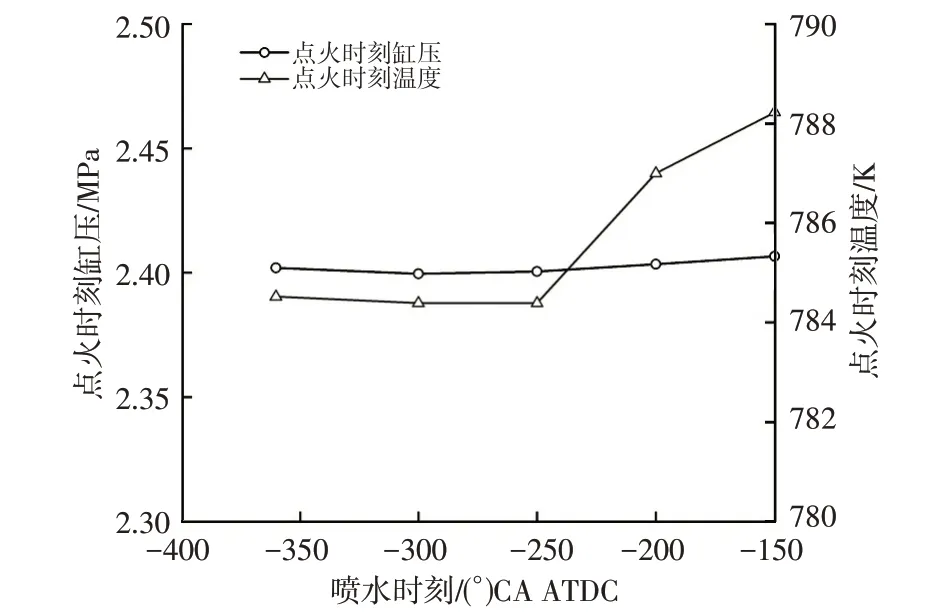

分析进气道喷水时刻对APC 氢燃料发动机各项热力学参数的影响,由于进气门的关闭时刻为-122°CA ATDC,在标定工况下,将喷水量固定为每循环10 mg,喷水时刻分布在-360°CA ADTC~-150°CA ATDC 范围内。不同喷水时刻的缸压和温度曲线基本重合,因此仅展示其对点火时刻缸压和温度的影响,如图6所示。

图6 喷水时刻对点火时刻缸压和温度的影响

由图6 可知,进气道喷水时刻对点火时刻缸压和温度基本没有影响,不同喷水时刻工况下的点火时刻缸压的变化小于0.01 MPa,点火时刻温度的变化小于3.84 K。这说明由于进气道喷水完全发生在进气道中,不同喷水时刻对缸内的混合气分布、流动影响均较小。综上所述,后文将不再对不同进气道喷水时刻进行研究,而是将进气道喷水时刻固定在-360°CA ATDC。

3.1.2 自然吸气工况进气道喷水对爆震的影响

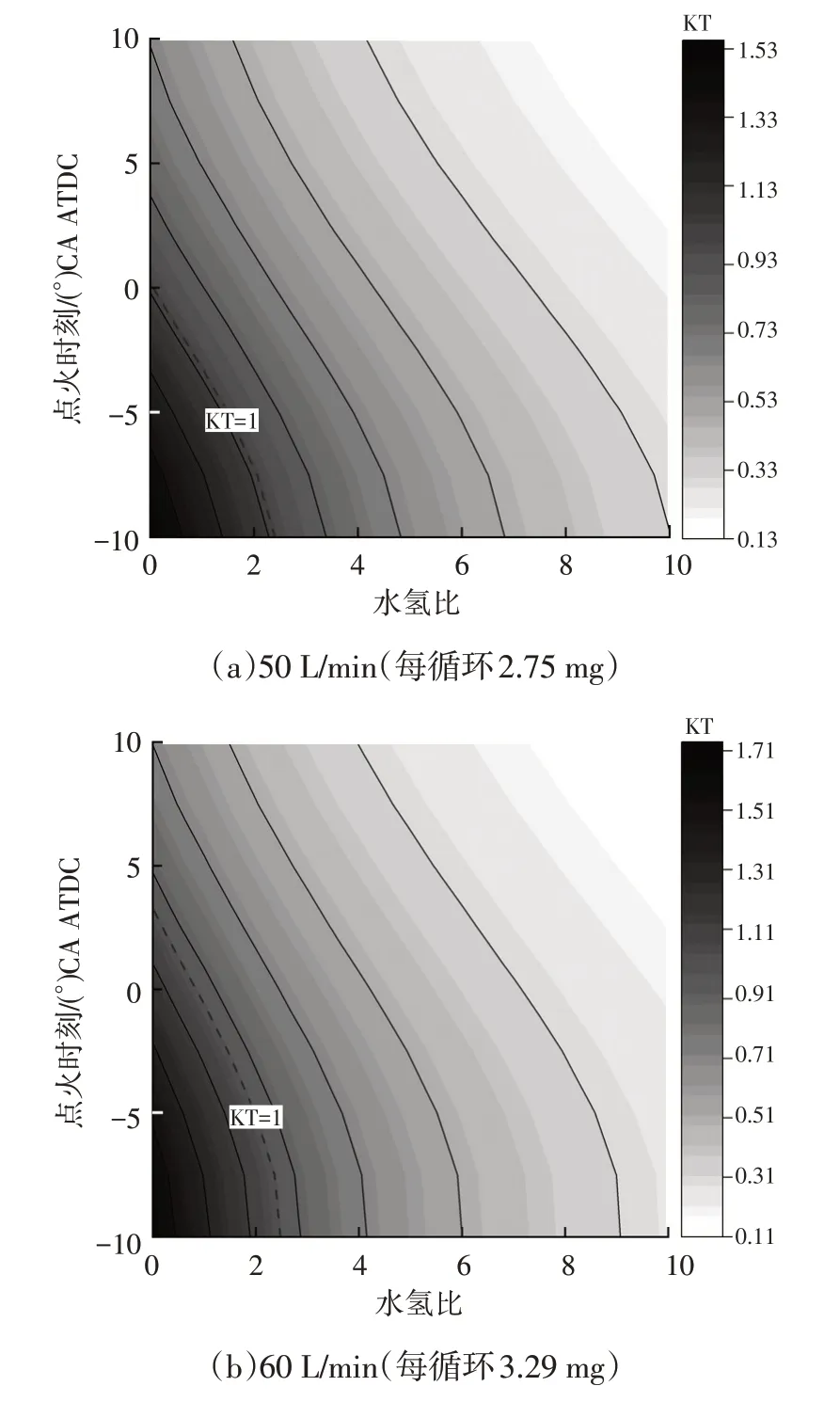

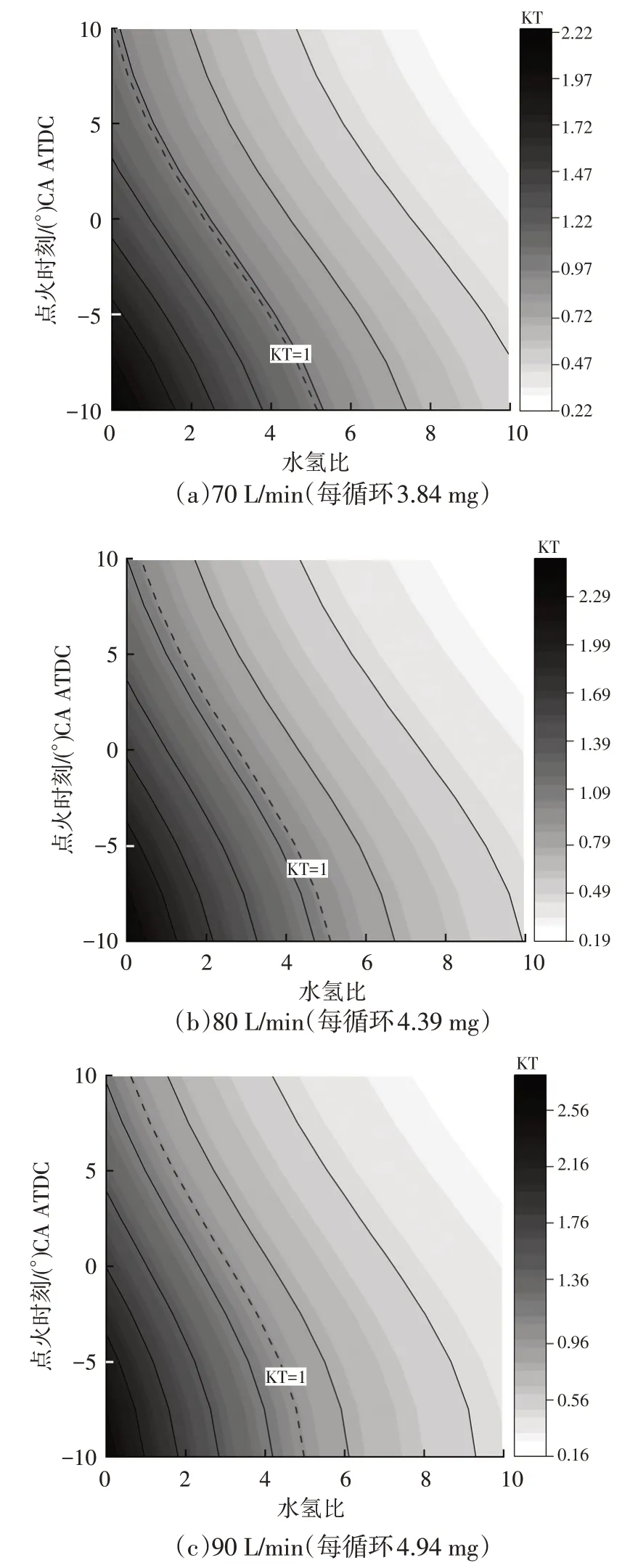

分析进气道喷水对APC 氢燃料发动机的爆震抑制效果。首先在自然吸气工况下,设置发动机转速为1 000 r/min,氩氧流量为430 L/min(标准状态下),进气绝对压力为0.1 MPa,分别选择氢气流量为50 L/min、60 L/min、70 L/min、80 L/min(均为标准状态下,即每循环氢气流量分别为2.75 mg、3.29 mg、3.84 mg、4.39 mg)进行进气道喷水仿真,为了统一比较基准,通过水氢比(每循环喷水质量与喷氢质量之比)来表征喷水量。上述工况的KT 与点火时刻和水氢比的关系如图7 所示。

图7 自然吸气工况下进气道喷水对爆震的影响

由图7 可知,在不同氢气流量工况下,随着点火时刻的推迟和喷水量的增加,KT 均呈现降低的趋势。KT=1的等高线将图像分为爆震区域和非爆震区域。在氢气流量为50 L/min 时,在不喷水工况下,点火时刻晚于0.2°CA ATDC 时,可抑制爆震,而在不推迟点火时刻(-10°CA ATDC)的情况下,水氢比超过2.40 时,也可以抑制爆震;当氢气流量为60 L/min时,不喷水工况下,则需要将点火时刻推迟到3.3°CA ATDC 后或在不推迟点火时刻的情况下,水氢比超过2.48时,能够将KT抑制到1以下;当氢气流量为70 L/min时,抑制爆震的点火时刻和水氢比分别为5.5°CA ATDC 和2.35;当氢气流量为80 L/min 时,抑制爆震的点火时刻和水氢比分别为7.2°CA ATDC 和2.13。随着氢气喷射量的提升,不喷水工况下抑制爆震所需要的点火时刻推迟幅度逐渐增大。而在不推迟点火时刻的情况下,抑制爆震所需要的水氢比总体上先略增大,随后出现下降趋势,这说明提升氢气流量虽然会增加爆震倾向,但增加幅度与氢气流量提升并不成正比,产生这一现象的原因主要有:由于氢气喷射量增加后,混合气中氩气所占比例降低,总体的比热容比有所下降,不利于末端混合气发生自燃;由于氢气喷射时刻较晚,氢气喷射量增大后,更多的低温氢气进入高温氩氧气体中,导致点火时刻混合气的温度有所下降。综上所述,此时反而只需要更小的水氢比即可抑制爆震。

3.1.3 进气增压工况进气道喷水对爆震的影响

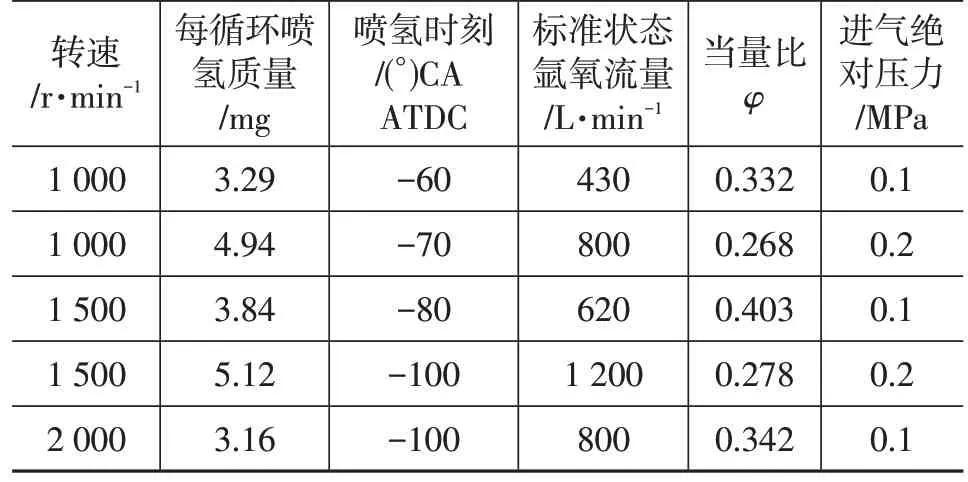

在进气增压工况下进行仿真,设置发动机转速为1 000 r/min,氩气流量为800 L/min(标准状态下),进气绝对压力为0.2 MPa,氢气流量分别为70 L/min、80 L/min、90 L/min、100 L/min(均为标准状态下,即每循环氢气流量分别为3.84 mg、4.39 mg、4.94 mg、5.49 mg),分析水氢比和点火时刻对KT的影响,如图8所示。

图8 进气增压工况下进气道喷水对爆震的影响

由图8 可知,进气增压工况下,在不喷水时,在-10°CA ATDC~10°CA ATDC范围内,无论如何推迟点火时刻也无法将KT降低至1以下。在不推迟点火时刻的情况下,氢气流量分别为70 L/min、80 L/min、90 L/min、100 L/min时,抑制爆震所需的水氢比分别为5.15、5.11、4.98、4.79。可见,由于爆震倾向更强,进气增压工况更需要通过喷水来抑制爆震,与非增压工况类似,随着氢气流量增大,抑制爆震所需的水氢比逐渐减小。

3.2 氩气循环氢燃料发动机进气道喷水试验分析

使用进气增压后,进、排气冲程的泵气损失不再存在,发动机将从高压进气中获得动能,本文在试验中暂不区分这部分影响。

在试验中,基于不同转速、不同进气模式的5 个工况验证进气道喷水对APC氢燃料发动机的影响。具体工况参数如表2 所示,改变喷水量和点火时刻,每循环喷水量分别为15.89 mg、24.42 mg和32.94 mg,分别对应进气道水喷嘴喷射脉宽2 ms、4 ms和6 ms。

表2 进气道喷水试验工况

在上述工况中,将喷水量转化为水氢比后,进气道喷水对发动机各项参数的影响如图9 所示。采用50%放热曲轴转角(50%Heat Release Crank Angle,CA50)作为燃烧指标表征燃烧的速度,采用平均指示压力的波动系数(Coefficient Of Variation,COV)表征发动机工作的稳定程度:

图9 进气道喷水对氩气循环氢气机的影响

式中,σIMEP为试验记录的200 个循环的平均指示压力(Indicated Mean Effective Pressure,IMEP)的标准差;μIMEP为200个循环的IMEP的平均值。

本文定义发动机工作稳定性的阈值为Cv=5%,当Cv>5%时,认为发动机工作不稳定。

由图9a可知,在同一工况中,提升水氢比能够推迟CA50,这证明了进气道喷水能够降低APC氢燃料发动机的燃烧速度。尤其是在1 500 r/min的进气增压工况下,不喷水的原始工况点发生了早燃,CA50为-5°CA ATDC,水氢比增大到3.13后,CA50推迟到了27°CA ATDC。除早燃工况外,其他工况CA50随着水氢比增大而推迟的速度基本相近。由图9b可知,在不喷水原始工况中,进气增压工况的KI普遍高于自然吸气工况的KI。在同一工况中,增大水氢比能够降低KI。而对比不同工况可知,原始工况的KI越大,KI随水氢比增大而降低的幅度也越大。如点火时刻为0°CA ATDC时,1 500 r/min进气增压工况水氢比从0增大到3.13时,KI从2.59 MPa降低至0.04 MPa,1 000 r/min 进气增压工况的水氢比从0 增大到3.25 时,KI 则从0.66 MPa 降低至0.05 MPa。可见,原始工况的KI 越大,增大水氢比后KI 降低的幅度也越大,这说明喷水的爆震抑制能力具有很大的冗余,能够将不同爆震强度的工况抑制到0.10 MPa的爆震阈值以下。

由图9c 可知,仅在部分爆震强度较大的工况下,COV超过了5%的工作稳定性阈值,但在水氢比增大后,均能将COV 降低至5%以下。而当原始工况的COV 小于5%时,增大水氢比对COV没有明显影响。由图9d可知,喷水对ITE 的影响较为复杂,需要结合KI 进行分析。总体而言:当原始工况的KI 超过0.22 MPa 时,增大水氢比后可以通过抑制爆震提高ITE,如点火时刻为0°CA ATDC 的1 000 r/min 的进气增压工况,水氢比从0 提高到3.25,ITE 从56.67%增长到62.41%;而当原始工况的KI 低于0.22 MPa 时,增大水氢比则会因为降低了热力学循环效率而最终降低ITE,如点火时刻为-10°CA ATDC的1 500 r/min进气增压工况,水氢比从3.13增大到4.79,ITE从59.00%降低到了57.53%。

综上所述,进气道喷水能够降低APC 氢燃料发动机的缸内燃烧速度,有效抑制爆震并提升发动机的稳定性。一般来说,当原始工况的KI超过0.22 MPa时,由于原机爆震强度较高,此时进气道喷水能够提升热效率,而当原始工况的KI 低于0.22 MPa 时,进气道喷水将导致热效率的降低。

3.3 进气道喷水对氩气循环氢燃料发动机的动力边界拓展分析

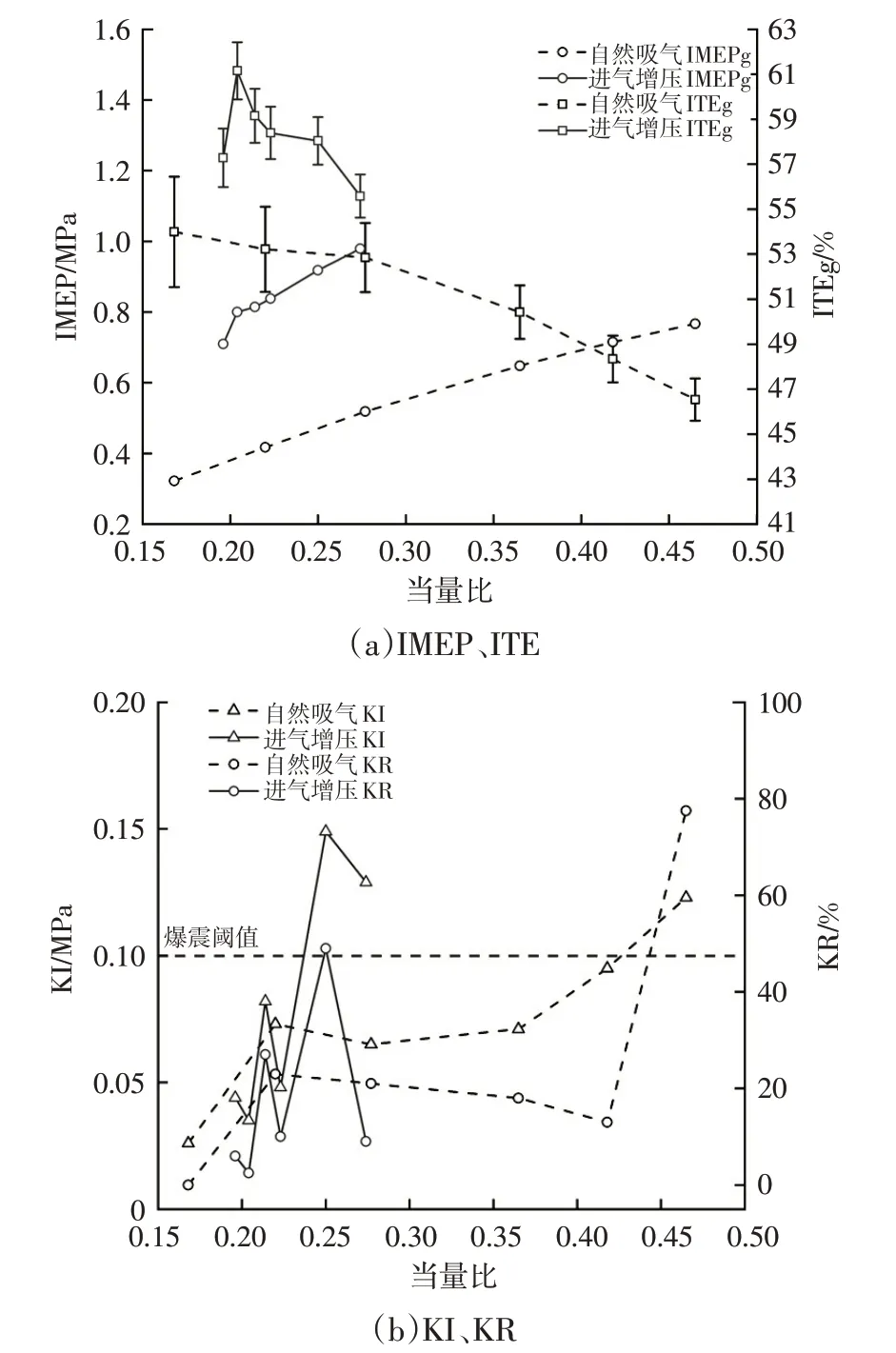

本文首先对比在1 000 r/min 转速、不同当量比下,不同进气模式在不喷水工况下对APC氢燃料发动机的影响,如图10所示。

图10 不同进气模式对氩气循环氢气机的影响

由图10可知,在这一转速下,进气增压工况稳定工作的最高当量比明显较自然吸气工况小,仅为0.274,而自然吸气工况下稳定工作的最高当量比为0.465。在相同当量比条件下,进气增压能够显著提高APC 氢燃料发动机的做功能力,并在工作范围内获得了更高的最高ITE 61.15%,超过自然吸气工况的最高ITE 53.99%。而在当量比超过0.25 时,进气增压工况的KI 超过爆震阈值,同时进气增压工况的KI和KR均明显高于自然吸气工况。因此,对于当量比较高的进气增压工况,使用喷水抑制爆震是十分必要的。

本文尝试在1 000 r/min转速、不同进气模式和不同负荷下联合优化点火策略、喷射策略和喷水策略,从而在各当量比下获得更高的做功能力和热效率,由于2种进气模式均在当量比较高时发生爆震,喷水工况主要围绕不同进气模式的高当量比进行,如图11所示。

图11 转速1 000 r/min时喷水在不同当量比下对ITE和IMEP的影响

在热效率方面,在转速为1 000 r/min的自然吸气工况下,喷水后获得的最高ITE 为53.30%,而不喷水时则获得了最高53.99%的ITE,喷水后ITE 反而略有降低。而在1 000 r/min进气增压工况下,喷水后获得了最高的ITE 为62.41%,不喷水时则获得了最高61.15%的ITE。这表明进气道喷水对进气增压的爆震抑制效果较好,并显著提升了热效率,进气道喷水在进气增压工况下的表现优于自然吸气工况下的表现。

在动力边界方面,对于自然吸气工况,喷水后未出现明显的IMEP提升。而对比1 000 r/min的进气增压不喷水和喷水工况可知,在不喷水时,其最高IMEP 为0.98 MPa,通过联合优化点火策略、喷射策略和喷水策略,获得了最高1.10 MPa的IMEP,提升了12.24%。

综上所述,进气道喷水对APC 氢燃料发动机的热效率影响可分为2个方面:其正面影响在于抑制了原始工况中的爆震,优化了燃烧特性,降低了传热损失;负面影响在于降低了混合气的比热容比,从而使热力学循环效率下降。在不同工况下,正面影响和负面影响的权重不同,只有正面影响的权重高于负面影响时,进气道喷水才能最终实现APC氢燃料发动机的热效率提升。例如,1 000 r/min 自然吸气不喷水工况在当量比0.168 时获得了最高ITE 53.99%,而喷水工况在当量比0.339 时获得了最高ITE 53.30%,说明此时喷水的负面影响强于正面影响;1 000 r/min 进气增压不喷水工况在当量比0.204 时获得了最高ITE 61.15%,而喷水工况在当量比0.268 时获得了最高ITE 62.41%,此时获得了最高ITEg为58.62%,说明此时喷水的正面影响强于负面影响。可见,在APC氢燃料发动机中,进气道喷水策略与进气增压更加契合,其抑制爆震的特性恰好弥补了进气增压带来的更高的爆震倾向,最终获得了更高的ITE。

4 结束语

本文基于仿真和试验分析了进气道喷水对APC 氢燃料发动机的爆震抑制和动力以及热效率边界的拓展效果,获得了以下结论:

a.从热力学仿真的角度,进气道喷水会降低APC氢燃料发动机缸内的温度、压力和比热容比,具有抑制爆震的潜力。进气道喷水能够降低发动机的传热损失,提升排气损失。在大负荷和进气增压工况下,只需要较低的水氢比即可抑制爆震。

b.试验结果表明,进气道喷水能够推迟APC 氢燃料发动机的CA50,降低燃烧速度,并实现爆震的抑制和发动机稳定性的提升。当原始工况的KI超过0.22 MPa时,增大水氢比能够通过抑制爆震实现热效率的提升;当原始工况的KI 低于0.22 MPa 时,增大水氢比则会由于热力学损失增加而降低APC 氢燃料发动机的热效率。

c.在进气增压工况中,进气道喷水的优化效果优于自然吸气工况。本文通过进气道喷水与进气增压技术相结合,在APC 氢燃料发动机上获得了62.41%的ITE(ITEg 58.62%)。

d.在不喷水时,1 000 r/min 进气增压工况的最高IMEP为0.98 MPa,本文通过联合优化点火策略、喷射策略和喷水策略,将IMEP提高至1.10 MPa,动力上边界拓宽了12.24%。