某电动汽车热管理集成模块结构优化

韦长华 姜健驰 刘远 胡启 曹晓辉 李国平

(1.江苏超力电器有限公司,丹阳 212300;2.江苏大学,镇江 212013)

主题词:热管理集成模块 有限元分析 多阶模态 共振

1 前言

改进整车NVH 性能、提升乘坐舒适性是汽车行业亟待解决的重点问题[1-3]。

在电动汽车空调系统的NVH 性能研究方面,王博等[4]分别从提升箱体结构强度、添加隔振材料、优化冷媒管路3 个方向对空调系统NVH 性能进行提升,有效解决了管路的辐射及冷媒流动噪声问题;Zhang 等[5]通过试验验证了安装孔板消声器可以消除9 kHz 以上的高频噪声,为解决电动汽车空调系统中冷凝器到膨胀阀之间管路因两相流体流动产生的高频噪声问题提供了技术方案;杨诚等[6]采用小波分析法对车内噪声信号和加速度信号进行能量谱分析,准确判断了空调启动异响的产生原因。

上述文献大多涉及单一空调制冷系统,针对热管理集成模块NVH 性能的研究并不多见,本文针对某纯电动汽车热管理集成模块,采用ANSYS 有限元软件对模块总成进行建模分析,通过求解其模态频响函数,得到模块总成在多阶模态下的固有频率,监测点位的噪声声压,并结合台架噪声试验结果对集成模块总成及电机水泵结构进行优化,有效改善了集成模块总成的结构噪声。

2 模型建立

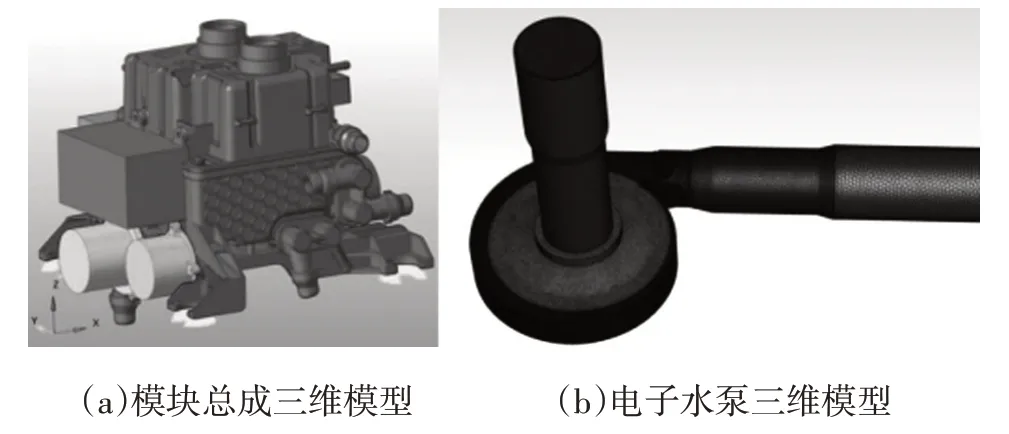

2.1 集成模块总成模型

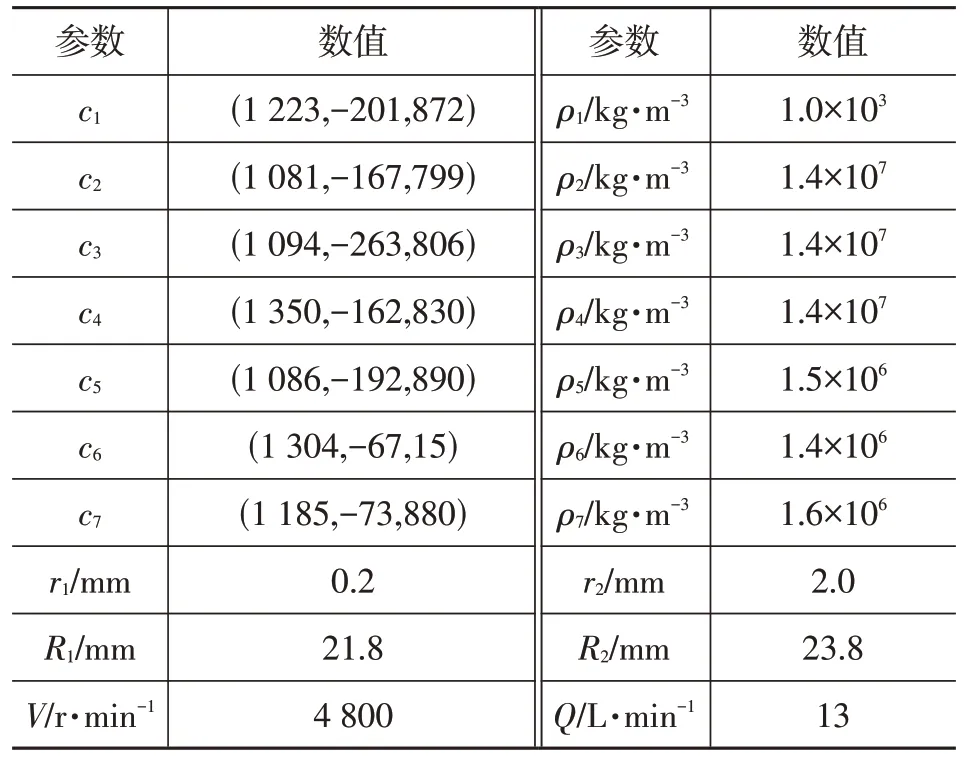

为研究热管理集成模块总成的固有特性,建立模块总成三维模型,对电子水泵、水冷冷凝器、电池冷却器等子部件进行简化处理,优化后模块总成及水泵模型如图1所示,在UG10.0软件中以WCS坐标为基准建立坐标系,各零部件质心坐标及水泵蜗壳内壁的结构数据如表1所示。

表1 零部件质心与水泵参数

图1 集成模块总成及水泵三维模型

其中,cj和ρj分别为模块总成及其零部件的质心坐标及密度,r1、r2分别为优化前、后水泵蜗壳内壁隔舍结构圆角半径,R1、R2分别为优化前、后圆角圆心与基圆圆心距离,V为叶轮转速,Q为水泵入口流量。集成模块总成惯性参数测量时以电机水泵为激励点,占空比设为93%,电机响应点和激励点通过加速度传感器拾取,频响函数采用西门子多功能数据采集系统进行分析处理。

2.2 总成动力学模型

动力总成各悬置位置的距离远大于悬置本身的尺寸,因此由弹簧引起的扭转刚度可以忽略,在不考虑外部激励作用时,集成模块总成的6自由度振动微分方程可简化为[7-9]:

式中,Meff为总成系统等效质量;Ceff为结构阻尼;Keff为系统刚度;y(t)为广义位移。

结构的固有频率可用角频率表示为:

考虑带阻尼的振动系统,其固有频率表示为:

式中,ζ为阻尼比。

当系统振幅较小时,ωd≈ωn,此时阻尼项Ceff可以忽略,因此式(1)可简化为:

假设方程通解形式为:

式中,ωi、Xi分别对应集成模块总成的第i阶固有频率和振幅。

将式(5)带入式(4)可得:

3 数据分析

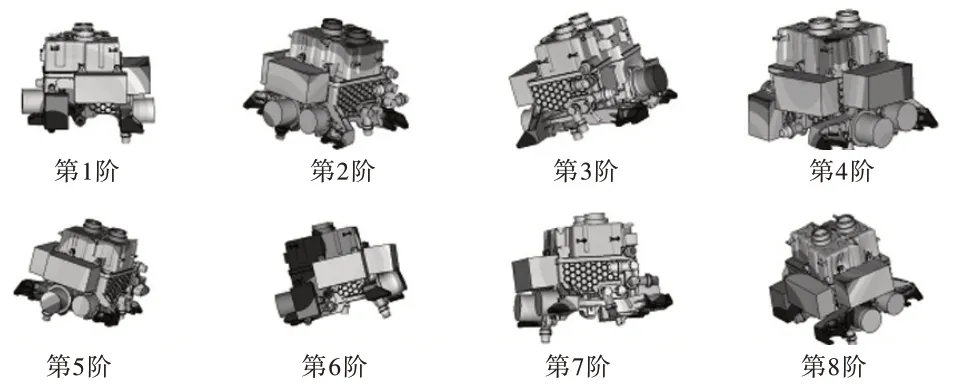

3.1 总成模态分析

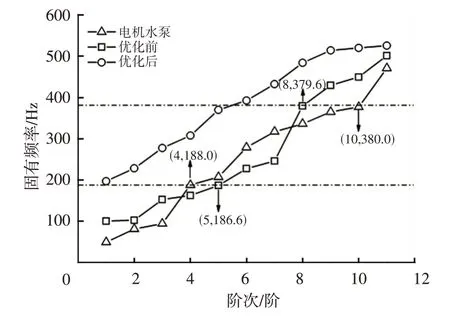

优化前、后集成模块总成结构的前8阶模态如图2、图3所示,总成及电机水泵对应阶次的固有频率及振型特性分析结果如图4、表2 所示。对比优化前总成及水泵结构固有频率及振型发现,总成第5阶、第8阶振型在电机和电池水泵的连接处均绕Y轴发生扭转振动,对应电机水泵第4阶、第10阶模态,固有频率分别为186.6 Hz、380.0 Hz、188.0 Hz、379.6 Hz,对于集成模块总成的多自由度非线性系统,此频率下的共振峰相对明显。

表2 总成结构优化前后振型对比

图2 优化前总成模态振型

图3 优化后总成模态振型

图4 总成结构优化前、后频率对比

集成模块总成壳体部件的结构强度是影响总成与电机件之间发生阶次共振的主要因素,壳体表面添加网格状肋板可改善特定阶次频率,有效提升结构强度,避免发生共振[10-12]。优化后的总成结构第5阶和第8阶固有频率分别为369.8 Hz、484.0 Hz,同时第1阶模态固有频率相比优化前整体提升了96%,进一步降低了共振发生的概率。

3.2 总成噪声分析

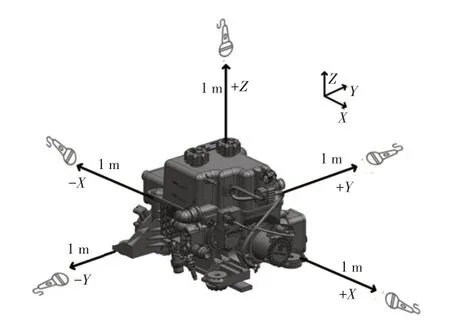

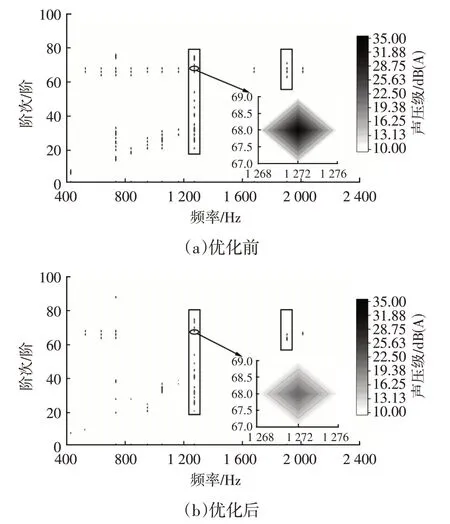

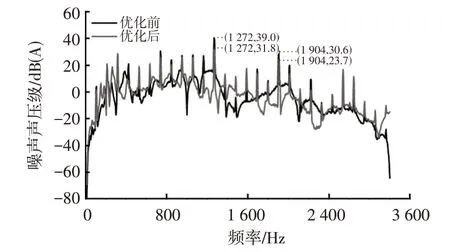

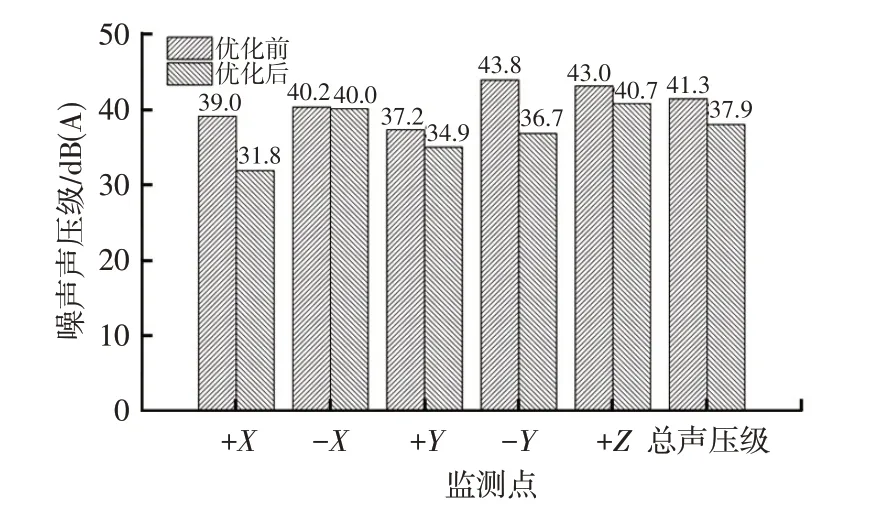

如图5 所示,麦克风在总成上取点分+X、-X、+Y、-Y、+Z5个方向,距离设为1 m。以电机加速度测试数据作为激励源,通过傅里叶变换处理得到总成结构优化前、后+X方向声压贡献量及脉动频谱仿真结果如图6、图7所示,噪声源主要来自电机水泵叶片旋转形成的阶次噪声。图6a 显示,总成结构优化前对噪声影响较大的频率主要分布在1 272.0 Hz 和1 904.0 Hz 附近,对应噪声声压级分别为39.0 dB(A)、30.6 dB(A),阶次为第12阶、第18 阶;图6b 显示,优化后结构在以上2 个阶次附近共振带明显减弱,噪声声压级为31.8 dB(A)、23.7 dB(A),分别降低了18.5%、22.5%,极大降低了结构共振的影响。总成各方向监测点噪声仿真结果如图8所示,可以看出,优化后结构整体声压级均有下降,加权计算得到结构优化前、后总声压级分别为41.3 dB(A)和37.9 dB(A),相比结构优化前噪声总声压级降低了8.2%。

图5 麦克风放置位置

图6 总成+X方向优化前、后声压对比

图7 +X方向噪声声压频谱仿真结果

图8 监测点噪声仿真计算结果

3.3 水泵仿真分析

3.3.1 计算方法

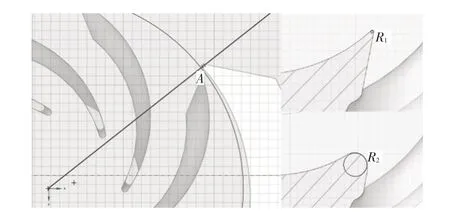

电机水泵计算域包括入口、出口管路,蜗壳静止域以及叶片旋转域。蜗壳内壁隔舍圆角优化前、后结构参数已在表1中给出,点A为隔舍圆角圆心与基圆圆心连线交点。叶轮表面和隔舍处进行网格细化,瞬态计算时选用RANS SSTk-ω湍流模型及滑移网格法,采用多面体网格,总数为500 万个,忽略旋转失速及动静部件干涉引起的水力激励影响。计算域入口设为速度入口,出口为自由流动,计算时间步长ΔT=2×10-5s,隔舍圆角优化前、后结构如图9所示。

图9 隔舍圆角结构设置

3.3.2 计算结果与分析

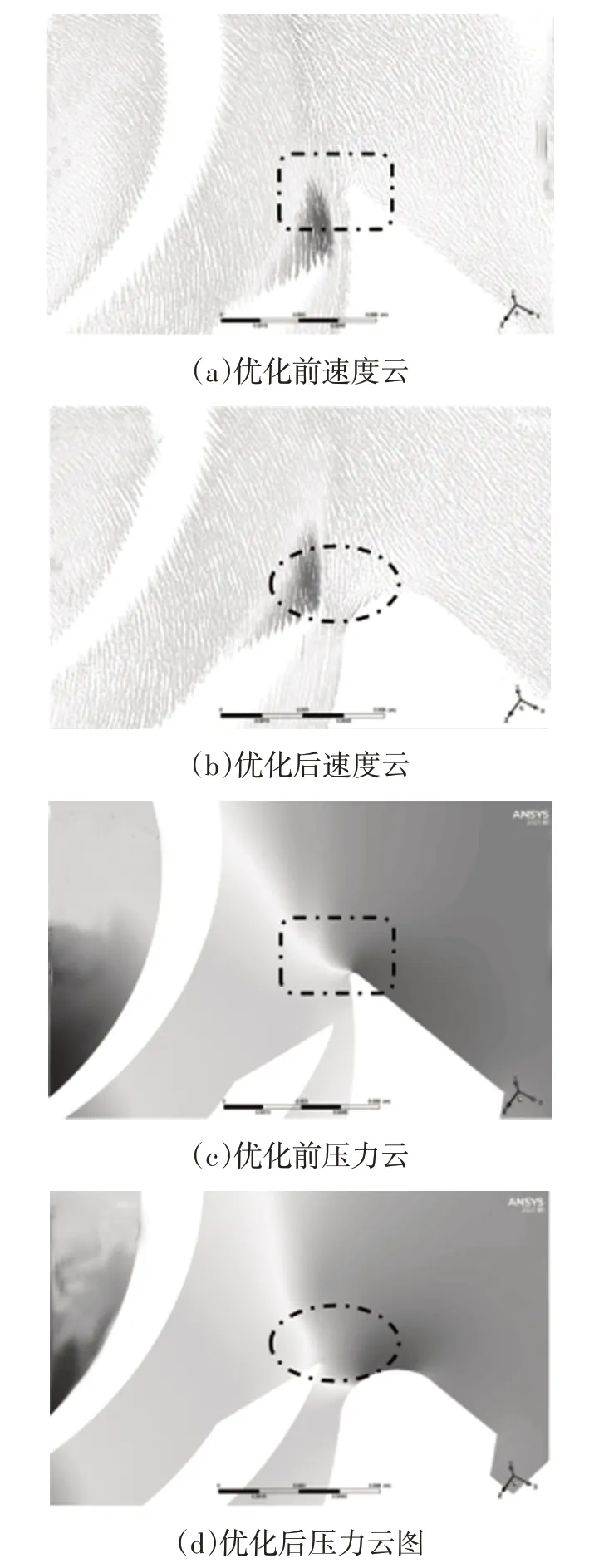

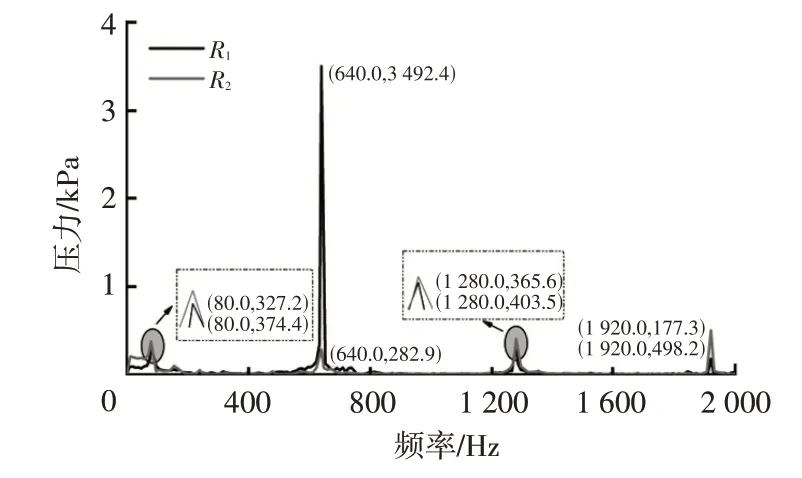

图10 所示为隔舍圆角处流场分布云图。可以看出,分布在叶片与隔舍之间区域的速度和压力明显高于其他区域,结构诱导的湍流运动更为强烈。原因在于二者之间的流体微团受到周期性挤压导致压力出现周期性波动,并对外辐射压力脉动,反作用于叶轮上,产生周期性不平衡的径向力,将圆角半径由0.2 mm 增加到2.0 mm后,流体微团的速度有所减小,压力场分布更加均匀,有效缓解了叶轮径向力影响。R1、R2的压力脉动频谱曲线如图11 所示,图中显示R1叶轮基频和主频均为640.0 Hz,峰值压力高达3 492.4 Pa,增大隔舍圆角半径后基频峰值明显降低,主频作为激励源的作用随之减弱,同时也进一步验证了叶轮径向力的影响。

图10 隔舍圆角优化前、后速度与压力分布云图

图11 压力脉动频谱曲线

4 试验验证

4.1 试验平台

集成模块总成及电机水泵的NVH试验平台如图12所示,试验室背景噪声声压级<16.0 dB(A),常数百分比带宽为0.1~20 000 Hz,环境温度为18~28 ℃,声学环境经中国合格评定国家认可委员会认证符合声学-消声室和半消声室精密法试验要求,试验项目包括转速分析、时频分析、幅域分析、阶次分析、噪声频谱分析及振动频谱分析。试验仪器包括麦克风、数据采集仪、加速度计、信号发生器、水箱及管路,集成模块总成由橡皮筋自由悬置,麦克风安放在水泵正上方及左右两面1.0 m处,加速计安放在进出口位置,占空比要求为20%~93%,按5%依次增加,噪声声压级标准<45.0 dB(A)。

图12 集成模块总成及电机水泵NVH试验

4.2 试验结果

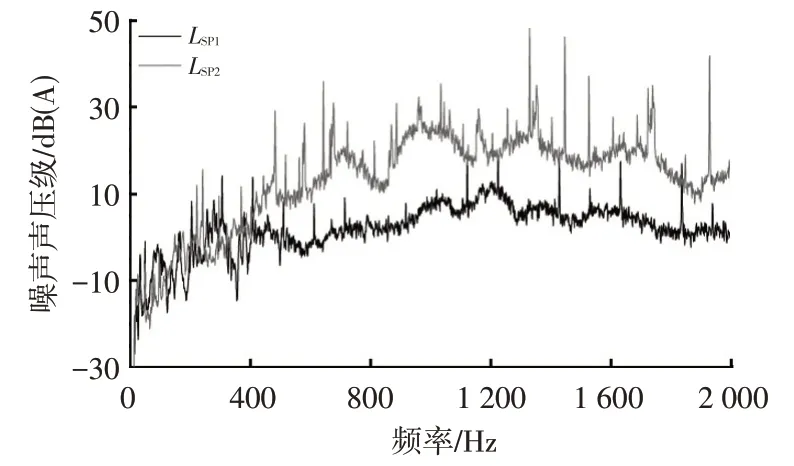

在93%占空比条件下试验电机水泵以及安装于总成后的噪声频谱,如图13所示。其中,LSP1和LSP2分别为电机水泵单独试验和水泵安装于总成后试验噪声声压级。由图13 可知,电机水泵单独试验声压级为42.3 dB(A),但与总成同时试验时声压级提高至58.4 dB(A),与模态仿真结果相互验证,证实了二者之间存在共振。

图13 集成模块总成及电机水泵噪声频谱

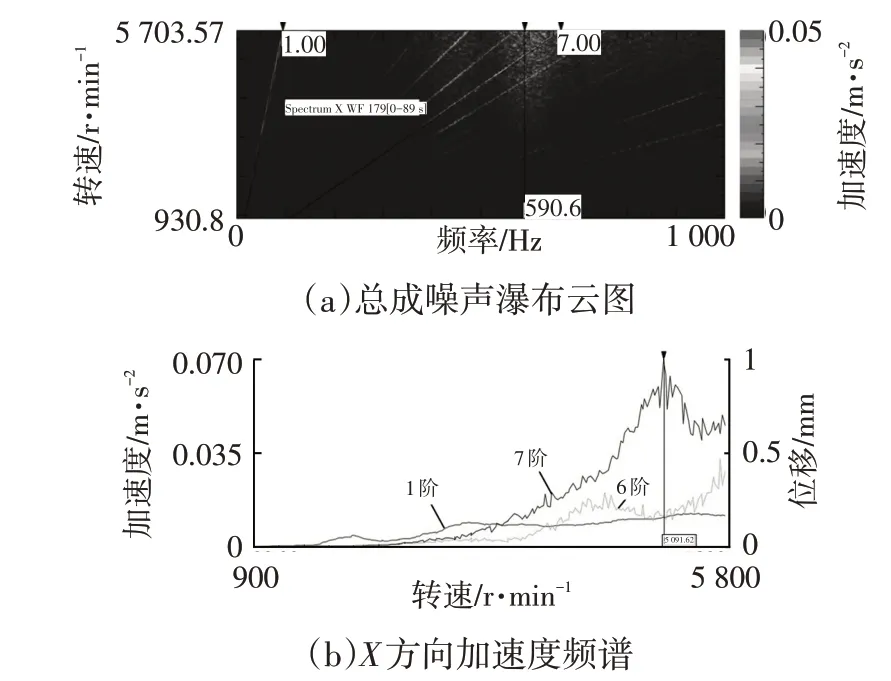

图14所示为集成模块总成带电机水泵的振动和加速度测试结果,从图14b 中可以看出,在0~1 000 Hz 范围内,随着电机转速的增大,振幅呈现先增大后减小的趋势,在转速V=5 091.6 r/min时达到峰值。相比第1阶、第6阶加速度频谱,第7阶共振区域更加明显,共振带出现在590.0 Hz附近,且垂直于轴频率。

图14 总成振动和加速度试验结果

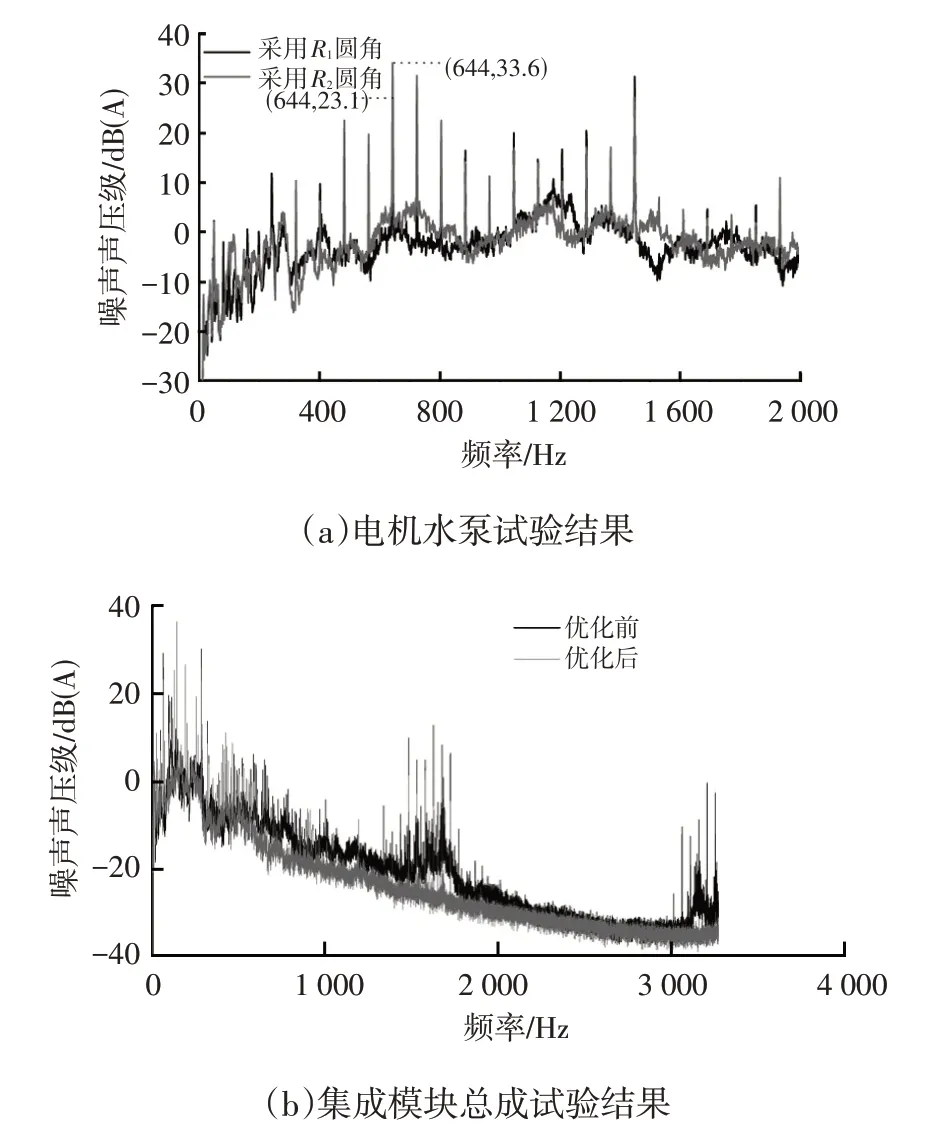

图15所示为电机水泵及集成模块总成在+Z方向的噪声试验结果,由图15a可知,频率在644.0 Hz时,相比于R1圆角结构,采用R2时噪声声压级降低了10.5 dB(A),对比仿真结果,基频差异为0.6%。由图15b 可知,优化后总成结构噪声声压级在+Z方向降低了2.9 dB(A),对比仿真结果差异仅为2.1%,证明了仿真计算结果的可靠性。

图15 电机水泵及集成模块总成+Z方向噪声试验结果

5 结束语

本文利用有限元仿真方法对集成热管理模块及其子零件电机水泵的NVH 特性进行了分析和结构优化,结合试验数据得出主要结论如下:

a.集成模块总成的第5 阶、第8 阶固有频率分别为186.6 Hz、379.6 Hz,与水泵的第4 阶、第10 阶固有频率188.0 Hz、377.0 Hz相比差异较小,直接诱导了共振的发生,通过对总成结构进行局部肋板处理有效抑制了共振的发生。

b.水泵叶片与隔舍之间流体微团受到周期性挤压产生的周期性压力脉动是叶轮产生不平衡径向力的主要原因,将圆角半径由0.2 mm 扩大至2.0 mm 可有效降低叶轮径向力影响。

c.集成模块总成X方向试验结果表明,第7阶信号在590.0 Hz附近存在明显的共振区域。

d.仿真与试验结果存在一定差异,主要在于简化了总成仿真模型及电机水泵计算中未考虑叶片自激振动的影响,但并不影响整体结构诱导振动趋势。