高地温矿井采空区分段隔离防灭火技术研究

牛俊国

(山东能源集团鲁西矿业有限公司,山东 菏泽 274700)

工作面在回采过程中受采煤工艺、地质构造以及管理水平等影响,采空区出现大量遗煤,且受顶板周期来压影响,煤柱漏风通道发育,导致沿空侧采空区遗煤在高温氧化作用下出现自燃现象,造成采空区内CO 浓度升高,威胁着工作面安全生产。由于采空区面积大,煤柱堵漏、注氮等措施效果不明显。研究提出将唐口煤矿6309 工作面大采空区划分为8 个网格化小采空区,压注凝胶等防灭火材料,注入惰性气体,确保工作面安全稳定回采。

1 矿井及工作面概况

唐口煤矿核定生产能力390 万t,矿井开拓方式为立井单水平开拓,矿井通风方式为分区式通风,采煤方法为走向长壁全部垮落法开采。开采煤层为3 煤,煤种属气煤,3 煤为自燃煤层,自燃倾向性等级为Ⅱ类,最短自然发火期为62 d。矿井-990 m水平揭露地温在30 ℃以上,本区平均地温梯度2.0℃/100 m,原岩温度38 ℃,遗煤原始温度高,缩短了煤的自然发火进程。唐口煤矿井下制冷系统于2016 年6 月投入运行。夏季运行,在井下通过管路将制冷水输送至各采掘工作面,利用安装在进风筒上的空冷器,实现对采掘工作面降温的目的。

6310 工作面位于630 采区,井下位于630 回风大巷西南侧,为630 采区第九个回采工作面,西南至太白西路保护煤柱,东南5 m 为已回采结束6309工作面,西部为未开拓的实炭区。工作面上下方煤层均未开采,工作面煤层标高-905.7~-920.4 m,地面标高约+34.1~+40.5 m,埋深在939.8~960.9 m,平均埋深约950.4 m。工作面走向可采长度860 m,面宽190 m,煤层厚度约9.1~10 m,均厚9.68 m。工作面采高4.0 m,放煤高度5.68 m,工作面采用全风压通风方式,需风量1871 m³/min,实际配风量2100 m³/min。

6310 工作面轨道顺槽侧6309 采空区为综采放顶煤工作面采空区,采空区遗煤较多,且6309 工作面回采结束后,顺槽区域受支撑煤柱及顶板支护影响难以垮落严实,形成连通通道,极易发生自燃火灾,造成有毒有害气体涌出,增大煤炭自燃隐患。因此,为治理采空区自然发火问题,采取了分段隔离防灭火技术。

2 采空区分段隔离实施方法

为治理大面积采空区自然发火问题,综合分析采空区内漏风通道情况,采取压注防灭火材料隔离阻断的措施进行采空区自然发火治理[1-3]。压注材料需充填满全部空间,并且向采空区内压注的防火隔离材料需要具有一定的堆积性、阻燃性,同时兼顾经济性。最终选择压注凝胶,凝胶由水玻璃、凝胶促凝剂和水按照一定的比例混合而成,具有保水量大、价格便宜、现场易施工等优点。该材料可通过调节促凝剂比例,控制凝固时间,从而控制采空区内凝胶的堆积效果[4-6]。

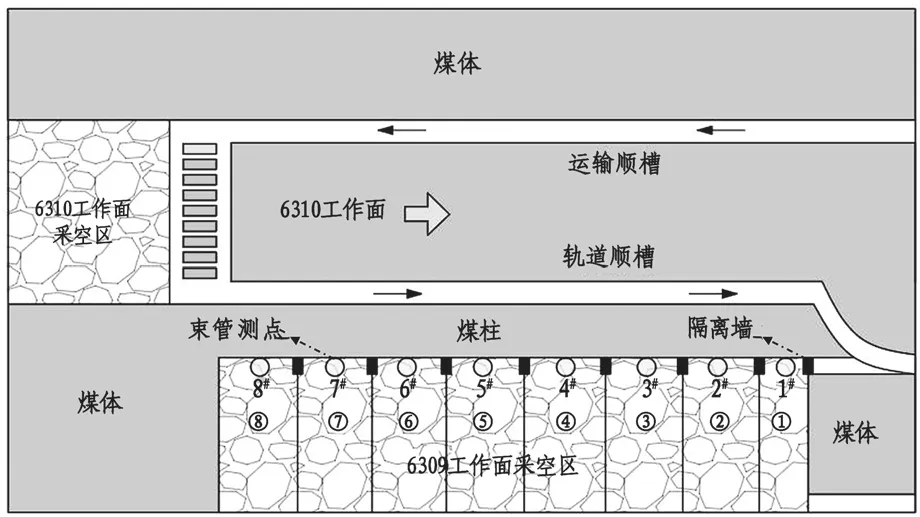

在6310 轨道顺槽施工注凝胶钻孔,采取分段隔离方式,对6309 采空区进行防灭火技术治理[7-8]。即将6309 大面积采空区分成8 个网格化小范围采空区,分别编号1~8 号,每段100 m,减少网格之间的相互影响,提高防灭火措施的针对性,降低防灭火难度。具体如图1。

图1 6309 采空区分段隔离墙布置图

2.1 在沿空巷道向采空区施工措施孔

1)施工范围。6310 轨道顺槽沿空侧巷道长度为830 m,从门口以里50 m 处起,每间隔100 m 施工1 组注凝胶孔,每组含3 个钻孔,共计8 组。

2)钻孔布置。沿6310 轨道顺槽由外向里的顺序施工注凝胶孔,钻孔每组设置3个钻孔,横向打设,钻孔左右间距3 m,距离底板2.0 m,倾角5°~10°,钻孔深度6 m,钻孔透孔至6309 皮带顺槽,孔径均为Φ75 mm,下Φ50 mm 注浆管,注浆管下至孔底,贯通6309 采空区,孔口采用水泥配速凝剂封孔,封孔长度2 m。施工完成后孔口安装阀门。

3)施工方法。打眼设备及要求:注凝胶孔采用气动140 钻机配Φ73 mm 钻杆、Φ75 mm 金刚钻头及相应长度钻杆,由里向外逐个打眼,孔口要圆,利于注凝胶管安装及封闭。

钻孔透孔完毕后,为防止老空区瓦斯等有害气体涌出,下设套管速度要快。套管下设完毕后,立即安装Φ50 mm 截止阀,防止采空区有害气体溢出及氧气进入。

2.2 采空区注凝胶分段隔离

通过打设的8 组措施孔向6309 采空区压注凝胶。从切眼向外依次通过措施孔向6309 采空区压注凝胶,每组措施孔分为3 个钻孔,首先压注中间钻孔,然后压注左右两侧钻孔。每个钻孔压注21 t水玻璃和7 t 促凝剂、水混合后的凝胶体,每组3个措施孔共压注84 t 凝胶。

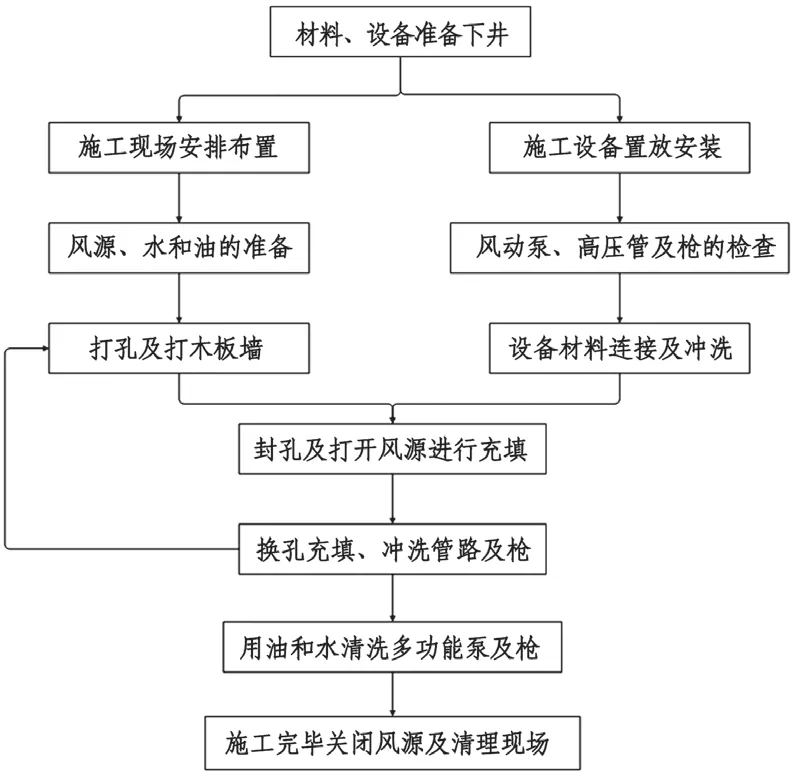

压注时使用NJB-80/2 型防灭火凝胶泵或风动注浆泵,凝胶泵主要由主泵、辅泵、胶料流量调节器、电动机及附件构成。凝胶泵通过Φ25 mm 高压胶管输送水玻璃与凝胶促凝剂到混合器,经混合器混合后压注到采空区内。水玻璃:促凝剂:水(质量比)调节为9:3:88,液态在30~400 s 内形成固态胶体。根据现场条件,压注凝胶量为充填满全部顺槽未垮落空间。凝胶压注流程如图2。

图2 凝胶压注流程图

8 组钻孔全部压注完成后,对1 号、5 号凝胶隔离墙施工质量进行了抽检。抽检采用窥视仪,在6310 轨道顺槽内施工窥视孔,窥视孔施工在巷道顶部,检验凝胶堆积情况。将窥视仪探头插入采空区内,经检查孔内及四周全部是凝胶,证明采空区内凝胶已充填至巷道顶部,达到了预期效果。

2.3 监测采空区

对分割后的独立采空区进行监测,在每个独立采空区中施工观测管,安装U 型水柱计,每天安排专人对观测管采样色谱分析,同时记录U 型压差及示数。通过气体化验分析发现第7、8 号网格内受采动影响漏风通道发育,氧气浓度及一氧化碳浓度高,存在自然发火预兆,需要采取针对性措施。束管布置如图3,各网格采空区内气体情况如图4。

图3 束管布置示意图

图4 6309 采空区分割后不同网格内气体情况

3 隔离煤柱堵漏方法

为进一步封堵隔离煤柱漏风通道,采取注浆加固和喷涂高分子材料相结合的方式。结合隔离煤柱厚度5 m,巷道高度4 m 的实际情况,采取的注浆加固方法如下:采用手持式钻机,施工Φ34 mm 钻孔,钻孔深度3 m;施工完成后将钻杆拔出,下放1 寸钢管作为套管,套管长度3 m,其中第3 m 割孔作为筛管使用,外段2 m 采用平管,管口安装Φ25 mm 截止阀;采用快速封孔材料封孔,封孔长度0.5 m。钻孔布置沿巷道走向方向间隔2 m 施工1个,从上到下施工3 排。钻孔施工完成后开始注水泥浆,压注水泥浆以煤壁渗出浆液为停止标准。另外对煤柱采取喷涂高分子材料进行堵漏,高分子材料为A、B 料混合反应,利用高压风喷涂,喷涂整个沿空侧煤帮并延伸至顶板上方1 m 范围,确保堵漏效果。

4 注惰性气体及效果检验

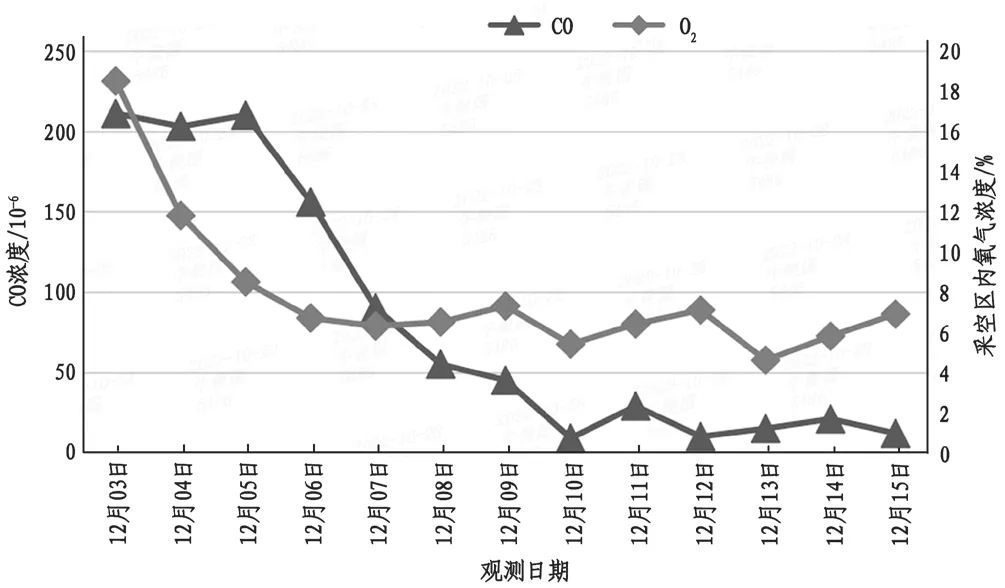

采空区分段隔离后,为快速降低采空区内氧气浓度,采取“各个击破”的方式,首先向8 号网格内注氮气,氮气流量400 m³/h,每天注18 h。2021年12 月3 号开始注氮气,每天对8 号网格取气色谱仪分析,采空区内自然发火标志气体浓度,采空区内基本治理到位,取得了预期效果,累计共注氮气9.36 万m³。采空区内气体监测变化情况如图5。从图5 可以看出,自12 月3 号开始压注液氮后,采空区CO、O2浓度出现急剧下降趋势,到12 月10 号左右CO 浓度低于25×10-6、O2浓度低于10%并趋于平稳,达到了良好治理效果。

图5 6309 采空区8 号网格内气体情况

根据8 号网格采空区治理的成功经验,采取同样措施对外段其他网格分别进行了治理,并取得了良好的效果。截至2022 年2 月20 日,6309 采空区所有网格内氧气浓度均稳定在10%以内,一氧化碳浓度未超过24×10-6,无自然发火预兆,实现了预期目标。

5 结论

采取采空区压注凝胶分段隔离并注入惰性气体技术,对6310 工作面轨道顺槽侧6309 采空区进行防灭火治理,取得显著效果,为采空区防灭火提供了成功经验。具体如下:

1)沿空回采工作面采空区自然发火问题具有周期性。受工作面推采影响,采空区内漏风通道发育,靠近工作面的沿空侧采空区容易出现自然发火预兆,且自然发火区域随着工作面推采不断前移,具有周期性。

2)采取大面积采空区分段隔离技术,起到了“一举两得”的效果,一是阻断了采空区内的气体流通,原来靠近工作面推采位置处的漏风裂隙不能再影响整个采空区;二是分段隔离为注惰性气体提供了相对封闭的狭小空间,使注惰性气体效果明显,采取“各个击破”方法,达到了快速降低采空区内氧气浓度的效果。

3)采空区气体监测在火灾防治中起到了至关重要的作用,要加强监测数据的分析研究,提前预判采空区内灾害情况,发现自然发火预兆,及时采取措施将自燃火灾控制在萌芽状态,能够大大降低火灾治理费用和难度。