晋北煤业过断层破碎带巷道围岩注浆加固技术

薛小龙

(山西焦煤集团霍州煤电集团,山西 霍州 031400)

1 工程概况

晋北煤业5上-409 回采工作面主采5上煤层,工作面东部、南部与井田边界保安煤柱相邻;西部与5上-408 回采工作面相邻,北部与四采区左翼皮带巷和轨道巷相接。5上煤层位于石炭系太原组下端顶部,为两头高中间低的褶曲向斜构造,煤层走向为N99° S,倾向为WS,煤层倾角为1°~18°。煤层厚度2.5~9.5m,均厚4.8 m,煤层结构简单,局部含1 层夹矸,夹矸厚度0.3 m,煤层赋存较稳定。煤层顶底板具体岩性情况见表1。

表1 煤层顶底板结构

目前正在掘进5-4091 巷,主要用于工作面的进风及运煤,巷道沿煤层底板掘进,设计断面为梯形,断面上宽3.2 m、下宽4.8 m、高3.5 m,断面尺寸14 m2,设计长度460 m。

根据三维地震勘探资料,5-4091 巷预计掘进至38.6 m 处揭露正断层F151,断层落差为2.5 m,断层倾角为∠40°,倾向为SE 方向,预计影响巷道长度55 m。由于断层带应力复杂且影响长度较长,巷道掘进至断层带时,极有可能出现围岩变形严重,甚至冒顶的现象。为保证巷道安全高效掘进,需对巷道过断层带的围岩加固展开研究[1-4]。

2 浆液扩散规律分析

2.1 注浆加固机理

在巷道围岩表面布置较密集的注浆孔及注浆管,先采用低压浅孔注浆的方式对浅部围岩进行封闭、加固,提高浅部破碎围岩的完整性,并形成较密实的止浆壳,然后采用深孔高压注浆的方式加固深部围岩。深孔注浆时,浅部注浆形成的止浆壳可以有效防止浆液流出,且浆液带有较高的压力,可以有效充填并胶结围岩内的节理裂隙,大大提高围岩的承载性能,从而保证巷道的稳定性。为确定合理的注浆加固参数,需分析浆液在巷道围岩中的扩散规律。

2.2 建立模型

巷道注浆加固时,浆液的扩散受浆液水灰比及围岩裂隙等因素的影响,采用Comsol 数值模拟软件分析不同因素对浆液扩散规律的影响。

根据5-4091 巷的实际工程地质条件,建立二维数值模拟模型,模型长50 m,宽50 m,巷道布置在模型中央,并在巷道顶板中线布置一个注浆钻孔。根据煤层赋存深度,在模型上施加一定的均布载荷以模拟覆岩压力,模型两边及底部施加位移边界约束条件。模拟时假设巷道表面及模型四周为不可渗透的理想边界,浆液充满整个钻孔,并向钻孔周围的岩体内扩散,浆液在钻孔各位置的初始渗透压力相同,围岩体的容重取平均值为25 kN/m3。

2.3 浆液水灰比对其扩散规律的影响

将注浆压力设置为3 MPa,围岩裂隙张开度设置为1.5 m,浆液水灰比分别设置为0.8:1、1:1、1.5:1 及2:1,模拟分析不同水灰比下浆液随时间的扩散情况,模拟结果如图1。由图1 可知,不同水灰比下,浆液的扩散距离随着注浆时间的增加而增大。注浆时间达到100 s 后,水灰比为0.8:1 的浆液扩散距离为7.9 cm,水灰比为1:1 的浆液扩散距离为14.2 cm,水灰比为1.5:1 的浆液扩散距离为34.2 cm,其扩散距离分别为0.8:1 浆液及1:1 浆液的4.33倍及2.41 倍。表明浆液扩散距离在一定水灰比范围内,会随着浆液水灰比的增加而明显增加。而水灰比为2:1 时,浆液整体的扩散距离远小于水灰比为1.5:1 的浆液,其100 s 后的浆液扩散距离仅为19.8 cm。因此,确定合理的浆液水灰比应为1.5:1。

图1 浆液水灰比对其扩散规律的影响

2.4 裂隙张开度对浆液扩散规律的影响

由于注浆加固浆液充填的目标即围岩的裂隙,因此需研究分析围岩裂隙的几何特征对浆液扩散的影响。模拟时,注浆压力设置为3 MPa,浆液水灰比为1.5:1(对应的浆液黏度取26.8 MPa·s),围岩裂隙张开度由1 mm 以一定幅度逐渐增加至4 mm,增长间隔为1 mm。模拟结果如图2。由图2 可知,不同裂隙张开度下,浆液的扩散距离均随着注浆时间的延长而增大,但在同一注浆时刻下,浆液的扩散距离随着裂隙张开度的增加而增大,且裂隙张开度越高,浆液的扩散速率越快。注浆时间到70 s 时,裂隙张开度1 mm、2 mm、3 mm、4 mm 对应的浆液扩散距离分别为9.4 cm、17.5 cm、29.6 cm、34.3 cm,说明围岩裂隙张开度对浆液扩散的影响程度较高。

图2 裂隙张开度对浆液扩散规律的影响

3 过断层巷道围岩控制方案

3.1 注浆材料的确定

注浆材料的主要成分为水泥,通过室内试验对普通水泥浆液及超细水泥浆液的基本性能进行了测试,测试结果见表2 及表3。

表3 超细水泥浆液基本性能

由于普通水泥的粒径较大,制成浆液后难以注入裂隙张开度小于1 mm 的围岩节理裂隙中,对于渗透率较低的岩层,其浆液的扩散渗透受限较明显。而超细水泥是在普通水泥的基础上进一步加工细磨制成,粒径较小,能够有效扩散至裂隙张开度及渗透率低的岩层中,因此注浆效果更好。

由表2 及表3 可知,相同水灰比下,超细水泥浆液的初始及终止凝结时间更短,且密实率更高,能更好地胶结稳固破碎围岩,注浆效果更好。

3.2 破碎围岩注浆加固方案

根据第2 节的分析结果,确定超细水泥浆液的水灰比为1.5:1。

在巷道顶板及两帮施工注浆锚杆,浅孔、深孔注浆锚杆沿巷道掘进方向间隔施工,即一排为浅孔,下一排为深孔。其中,浅孔注浆锚杆的长度为1.5 m,并插入15 mm 内径的注浆管,深孔注浆锚杆的长度为2.8 m,并插入15 mm 内径的注浆管。

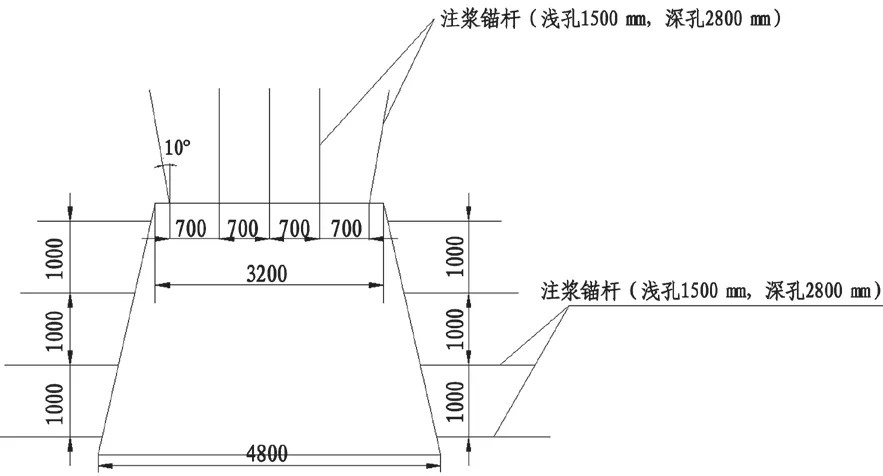

浅孔注浆锚杆及深孔注浆锚杆的布置形式一致。其中,顶板注浆锚杆的间距为700 mm,排距为1600 mm,每排施工5 根,靠肩窝处的注浆锚杆距巷道两帮200 mm,并分别向外倾斜10°施工,其余均垂直巷道顶板施工;巷帮注浆锚杆的间距为1000 mm,每排布置4 根,排距为1600 mm,均水平施工。注浆锚杆具体布置方案如图3。

图3 注浆锚杆布置方案(mm)

注浆,采用水灰比1.5:1 的超细水泥浆液,先对浅孔注浆锚杆进行注浆,终压为1.5 MPa,当注浆压力达到1.5 MPa 或表面出现大量漏浆时,停止施工。待浅孔浆液凝结后,浅部围岩止浆壳形成,再对深孔注浆锚杆注浆,终压为4.0 MPa,注浆压力达到4.0 MPa 后,停止注浆,完成围岩的加固。

4 应用效果分析

为分析破碎围岩加固支护方案的应用效果,在5-4091 巷过F151 断层破碎带区域布置测点,采用加固技术后巷道过断层时围岩变形,监测结果如图4。

图4 巷道位移监测曲线

由图4 可知,过断层时巷道围岩初期变形速率较大,变形量持续增长;注浆加固后,围岩变形在20 d 后逐渐趋于稳定。监测期间,顶板累计下沉量为50.2 mm,两帮累计移近量为72.1 mm,最大底鼓量为38.9 mm,均在允许变形范围内,围岩稳定性较好,保证了巷道安全高效地通过断层构造带。

5 结论

1)通过Comsol 数值模拟软件模拟分析了浆液的扩散规律,得出合理的浆液水灰比应为1.5:1,且围岩裂隙张开度对浆液扩散的影响程度较高。

2)通过室内试验对普通水泥浆液及超细水泥浆液进行了测试,得出超细水泥浆液的注浆效果更好,故采用超细水泥浆液进行围岩注浆加固。

3)设计了深、浅孔注浆锚杆交替注浆加固的方式,现场应用结果表明:巷道掘进过断层后,顶板累计下沉量为50.2 mm,两帮累计移进量为72.1 mm,最大底鼓量为38.9 mm,均在允许变形范围内,巷道稳定性较好。