工作面坚硬顶板高能气体预裂技术研究

杨思凡 郝 凯

(晋能控股集团沁秀煤业有限公司坪上煤业,山西 晋城 048200)

煤矿坚硬顶板目前应用较广的顶板干预方法包括:顶板注水、炸药爆破预裂和高能气体预裂等[1-3]。高能气体预裂弱化顶板具有与炸药爆破相同的高压高速高能气体,但避免了处理哑炮;与注水相比,不需要专用高压设备,改善了施工现场环境[4]。拟通过预裂钻孔岩层层理变化、初次来压步距、矿压和来压期间瓦斯变化特征,考查高能气体预裂顶板管理的效果,丰富其应用范围。

1 试验区概况

试验地点N3-1 工作面位于山西省长治市,矿井开采3#煤层,埋藏深度为+395~+480 m,采用放顶煤开采,采高2 m。其工作面顶板管理困难,东邻N3-2 工作面已回采,工作面走向长度575.3 m,可采长度560.3 m,倾向长度278 m。N3-1 工作面地质综合柱状图及顶板岩性描述如图1。

图1 N3-1 工作面地质综合柱状图

试验前的岩层参数测定结果见表1。

表1 岩石力学参数测定结果

试验区内已开采未预裂的N3-2 和N3-3 工作面,采用自然垮落法时,老顶初次来压步距大,矿山压力显现强烈,悬顶面积超规定,初次来压步距和直接顶垮落步距大,初采资源浪费多,初次放顶期间回风巷瓦斯浓度较高,上隅角瓦斯存在超限风险。

2 高能气体预裂岩层工艺

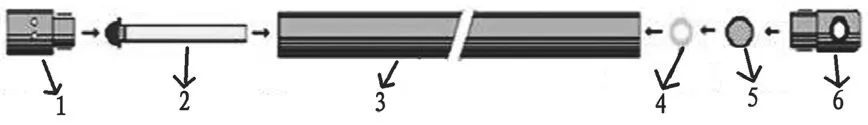

2.1 试验仪器设备

高能气体预裂器如图2。预裂管为空心钢管,管两端设有注液孔和排放孔。喷气阀上有8 个孔,用于高压气体喷出;爆破片用于控制爆破压力;加热器用于预裂管内液态气体加热,增压引爆;起爆器用于控制加热器。预裂管Φ53 mm,长2000 mm;预裂反应时长20~40 ms,释放压力200~270 MPa。

图2 高能气体预裂器结构示意图

2.2 钻孔布置

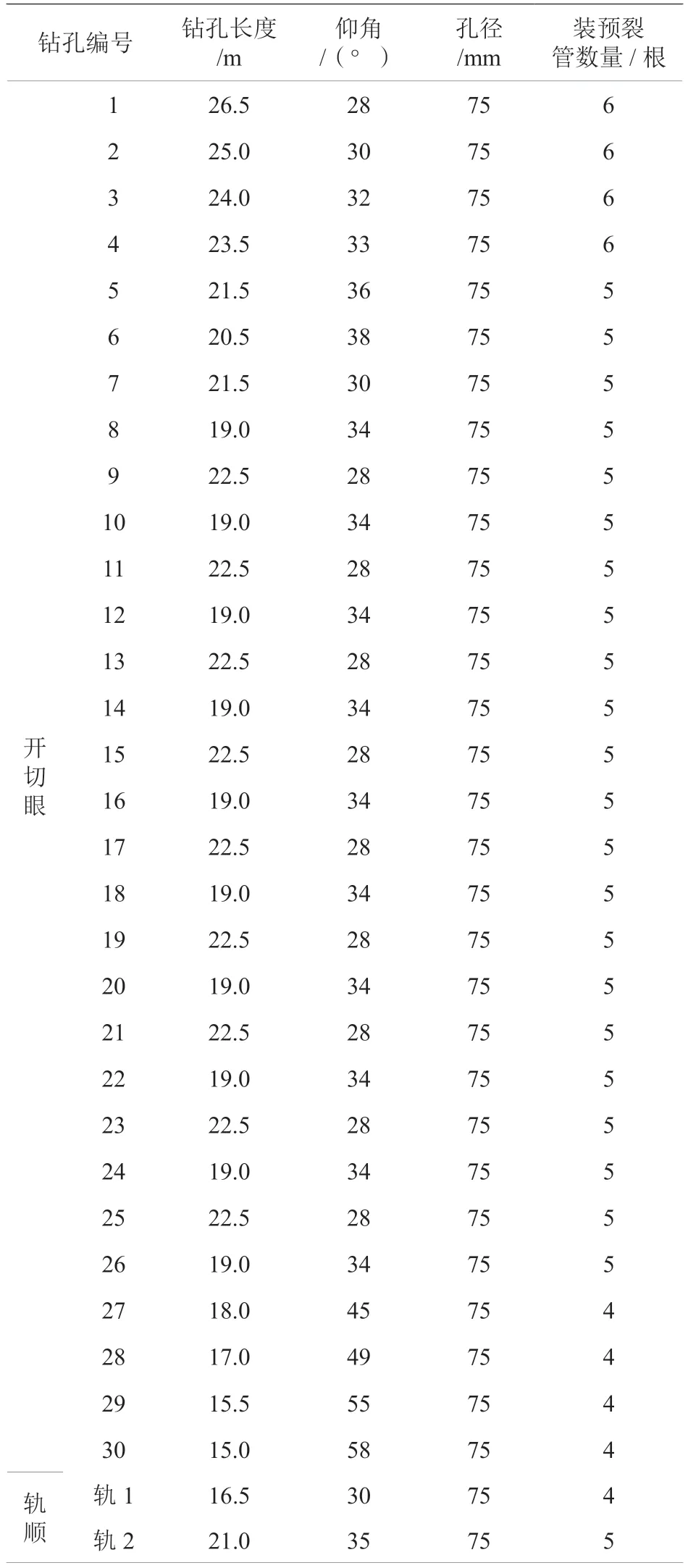

预裂期间,在N3-1 工作面共布置钻孔37 个,参数见表2。为保证每次预裂作业瓦斯和CO2浓度不超标,每次只预裂2 个钻孔。试验压力270 MPa。

表2 预裂钻孔参数与预裂管数量

先逐步对切眼的30 个孔进行预裂,从机尾到机头,再对皮带顺槽5 个孔和轨道顺槽2 个孔进行预裂。预裂作业时,先将当天所有的预裂杆全部装入钻孔内,检查整个电路系统无误后,将引发线与发爆器连接,然后逐个孔进行预裂。为了预防顶板在高能气体预裂后垮落,在预裂孔口用两根液压支柱加强支护,支柱穿鞋戴帽。

3 现场试验结果

3.1 试验前后预裂孔口变化

预裂前钻孔周围较平展,预裂后孔口附近出现明显的顶煤下坠、喷落煤渣现象。由于顶网的作用,顶板未发生冒顶。但22 号预裂孔顶煤坠落1 m,孔口附近顶网断裂,另外还有6 个预裂孔的顶杆出现支护失效(漏液、倒落或倾斜)。

3.2 预裂前后岩性变化

预裂前后窥视表明:预裂前钻孔壁光滑,层理、裂隙不发育;切眼靠皮顺侧顶煤整体性较好,工作面中部裂隙较发育;切眼靠近轨顺侧处直接顶、老顶部位致密,整体性好,裂隙不发育。预裂后顶煤震裂,在0~2 m 范围内裂隙数量明显增多;预裂区域范围内微裂隙条数、裂缝数量明显增多;预裂管气体释放处岩体有明显的破碎和裂缝;预裂管杆体部位和未预裂区岩石未发生变化,致密,整体性好。

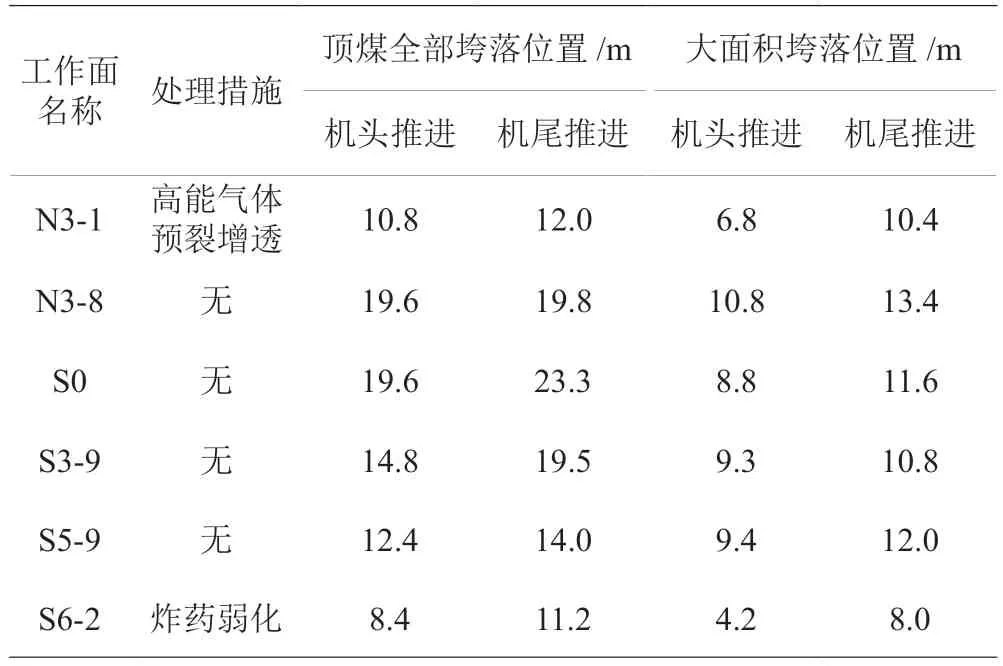

3.3 预裂前后顶板垮落变化

对6 个综放工作面在顶煤大面积和顶煤全部垮落时机头、机尾推进时顶板垮落情况进行统计对比,结果见表3。其中N3-1、N3-8、S3-9、S0、S6-2 为实体煤工作面,S5-9 为半孤岛面。顶板进行弱化处理后无论是顶煤的大面积垮落还是全部垮落,S6-2和N3-1 工作面均有较大幅度的提前,炸药预裂和高能气体预裂顶板的全部垮落或者是大面积垮落相差不大,但高能气体预裂安全性更高。

表3 工作面顶煤垮落情况对比

3.4 试验前后初次来压

在回采期间,对支架工作阻力进行观测,回采中不同部位液压支柱工作阻力变化如图3。

预裂后,工作面支架压力普遍增大,有些支架安全阀发生卸载现象。回采推进4.65 m 时,压力由起始压力13.9 MPa 突然上升到24.5 MPa,至7.8 m时保持24.5 MPa;推进到11.4 m 时,工作面各段压力增大至27.9 MPa,接近于日常工作最大压力,此时顶煤开始垮落;推进到16.75 m 时,压力进一步增大至29.9 MPa,直接顶开始垮落;推进到21.8 m时,工作面平均压力达到最大35.5 MPa,平均压力31.3 MPa,此时老顶开始垮落,工作面初次来压到来。

预裂前后,试验区内初次来压特征统计见表4。采取预裂技术后,直接顶垮落从20 m 缩短为16.5 m,平均减少了4 m;老顶垮落从39.7~40.6 m 缩短为21.8 m,初次来压步距平均减少了18.4 m。直接顶垮落距离平均减少25%,老顶垮落距离平均减少46%,表明预裂效果良好。

表4 初次来压特征统计 m

高能气体预裂顶板后,老顶垮落平均减少18.4 m,这18.4 m 内的顶煤可进行放顶开采,共多采出约2.5 万t 煤炭。同时由于老顶垮落长度约为原来的50%,老顶垮落期间上隅角瓦斯浓度最高为0.6%~0.7%,降低了瓦斯超限风险。

3.5 工作面回采期间瓦斯浓度对比

使用高能气体预裂工艺后,N3-1 工作面在初采直至顶煤垮落期间工作面内瓦斯涌出量相对较低,尾巷瓦斯浓度最大值和平均值均低于其他非高能气体预裂工作面始采期间瓦斯浓度,表明高能气体预裂弱化顶板是一种安全的顶板弱化技术,如表5。

表5 初采前工作面回风巷平均瓦斯浓度对比 %

4 结论

1)高能气体预裂工作面顶板技术具有安全、低耗和适用范围广等特点。2)高能气体预裂可明显增加煤岩裂缝数量和裂缝范围,缩短了垮落距离,降低了工作面压力显现,减少了上隅角瓦斯超限风险,提高了回采率。