基于冲压压力的静液压调平液压系统研究

蔡忠贵 晓峰

摘要:目前高空作业车工作平台普遍存在调平滞后及调不平的问题,工作平台高度越高,该问题越突出,严重影响高空作业车的操作体验和安全性。基于液压调平系统基本工作原理,针对调平系统存在的不足,提出向液压调平系统冲压的方案。通过试验测试,对静液压液压调平系统采用不同冲压方式及冲压压力,对比调平效果,选择最优冲压方案。试验结果表明:对液压调平系统选取合适的冲压压力及冲压方式,可有效解决高空作业车工作平台调平滞后及不平问题。

关键词:工作平台;液压;调平;冲压

中图分类号:G232 收稿日期:2023-06-01

DOI:1019999/jcnki1004-0226202308016

1 前言

随着高空作业车越来越广泛地用于各种领域,为保证其安全作业的工作平台调平装置越来越受到关注[1]。相比机械调平或者电气调平的方式,静液压调平系统具有结构简单、成本低、重复精度好、可靠性高、可维护性好等特点,目前被广泛用于28 m以下的高空作业车中,但是在工作平台调平时普遍存在明显的滞后及调不平的现象,给客户带来不安全感。

经过分析与研究,认为主要原因有以下几方面:a.铰点有加工误差;b.连接调平油缸的液压胶管太长;c.液压阀有泄露;d.胶管的热胀冷缩问题;e.液压油的压缩性问题;f.平衡阀的设定压力及先导比问题等。如果工作栏水平度超过一定幅度,这是不符合安全标准要求的,存在比较大的安全问题。因此本文从该系统的原理着手,研究系统存在的缺陷,并基于这些缺陷,进行有针对性的改进。

2 高空作业车静液压调平工作原理

2.1 静液压调平机构

高空作业车液压调平机构如图1所示[2],主要构成部件:上调平油缸、下调平油缸、液压油管、臂架、转台等。下调平油缸一端安装在转台上,另一端安装在臂架上并与臂架安装孔组成下调平三角形ABC;上调平油缸一端安装在臂架上,另一端安装在工作栏连接支架上,与连接支架的另一铰点组成上调平三角形A[′]B[′]C[′],两个三角形相似。

2.2 静液压调平液压系统

上调平油缸无杆腔与下调平油缸无杆腔相通并通过液压胶管连接,上调平油缸有杆腔与下调平油缸有杆腔相同并通过液压胶管相通,通过双向液压锁形成密闭区间。当臂架变幅上时,臂架拉动下调平油缸向上运动,有杆腔压力增大开启无杆腔平衡阀,上调平油缸开始缩回。臂架变幅下的原理与变幅上相同,具体原理如图2所示。

变副机构在变幅油缸驱动下,带动臂架角度变化(增大或减少),臂架带动下调平油缸伸出或缩回,上调平油缸在下调平油缸排出液压油推动下,同步运动(伸出或缩回),两个相似三角形同步变形,保持同步相似,这样无论臂架变幅角度如何变化,高空工作栏始终保持初始水平状态,实现了工作栏的调平功能。

3 静液压调平系统的不足

3.1 静液压调平机构结构误差

由上述原理可知,由于加工误差导致调平三角形边长变化过大将导致工作平台无法调平。下面以某车型为例计算调平三角形加工偏差对工作平台调平的影响。

按图1所示,代入下调平三角形原始尺寸AC、AB、BC,上调平三角形原始尺寸A[′]C[′]、A[′]B[′]、B[′]C[′],通过计算来求取此时调平机构本身的误差。

由计算可知,当调平三角形尺寸均满足设计要求时,该调平误差保持在0.5°以内(国标要求5°以内[2]),计算结果如图4所示。假如由于加工导致1 mm误差,则其静液压调平机构结构最大误差变为0.99°,几乎增大了一倍,具体如图5所示。

3.2 静液压调平液压系统误差

由上述原理分析可知双向液压锁及溢流阀的泄漏会导致工作平台调不平,本文主要基于液压油的可压缩性分析,不考虑液压阀的泄露量。

从图6测试曲线可知,变幅下时,无杆腔压力由0升高至4.2 MPa,上调平油缸才开始动作,变幅到位后有杆腔压力降至1.8 MPa。变幅上时,有杆腔压力需要由1.8 MPa升高直至5 MPa,上调平油缸才开始动作,变幅到位后无杆腔压力降至0。结合某型号高空作业车调平液压系统的具体参数计算变幅时,下调平油缸动作多大行程后,上调平油缸开始动作,考虑液压油的压缩性弹性模量取1 000 MPa,压差按图5的曲线所示,变幅上有杆腔压差为3.2 MPa,变幅下无杆腔压差为4.2 MPa。计算结果如表1所示。

通过表1的计算可知:变幅上时,下调平油缸被拉出2.7 mm的行程后上调平油缸开始动作;变幅下时,下调平油缸被压缩2.85 mm的行程后上调平油缸开始动作。现场实际测量此车变幅上时,当下调平油缸被拉出2.7 mm时,臂架角度由-21.5°变为-19°,此时用水平仪测量工作平台调平角度为3.2°,继续变幅上由于上调平油缸开始动作,工作平台开始调平,变幅至上到位时,实测调平角度为4.2°(行业调平角度控制标准为3°)。

从测试及计算来看,由于无杆腔及有杆腔交替出现低压,且由于液压油具有一定的压缩性,打开平衡阀需要一定的压力,导致调平滞后,从而引起工作平台不平。

3.3 胶管变形量、胶管通经及温度的影响

液压胶管越长通经越大,相同压力变化時内部体积越大所需的液压油越多。假设调平液压系统弹性模量为1 000 MPa,胶管受压时胶管变形量取0.1%,根据弹性模量公式计算,胶管变形会引起1 MPa的压力变化。8通经胶管与6通相同长度的胶管相比,相同压力变化,液压油体积变化增加77%,即需要额外增加77%的液压油。

胶管越长胶管变形量所需填充的液压油量越大,具体表现为高空作业车的作业高度越高,工作栏调平就越滞后,工作栏越难调平。这也是液压调平不用在超高米段(如超过30 m)的高空车或者自行式高空作业平台中工作的原因。

3.4 液压油具有可压缩性

液压油在压力影响下,体积也会变小(可压缩性),这也会导致两个油缸压缩量不一致。液压油的可压缩性用弹性模量表示,一般壁厚4 mm的钢管弹性模量可达到2 000 MPa[4],相同的液压胶管弹性模量只有700 MPa。具体到调平液压系统中,由于液压油中存在空气以及调平管路连接均采用液压胶管与钢管的混装模式,导致调平液压系统液压油的弹性模量变小,相同的压力变化需要向调平液压系统冲入的液压油越多。

3.5 油缸及液压阀的泄露

油缸密封性存在差异,泄露量不一致,液压阀件也有泄露量,也会导致两个油缸伸缩量不一致。

3.6 平衡閥的设定压力及先导比

一般调平油缸由平衡阀锁定,平衡阀的设定压力一般为最大负载的1.3倍,如果由于某种原因导致平衡阀的设定压力过高,打开平衡阀所需的压力过大,从而引起调平滞后。对于相同设定压力,平衡阀先导比越大,打开平衡阀所需的压力就越小,平衡阀越易打开,工作栏越容易调平。

4 静液压调平问题的解决方案及试验验证

4.1 方案一:对静液压调平系统采用手动冲压

从上述分析可知,臂架制造加工误差、阀的内泄、液压管路的膨胀、液压油的压缩性(即弹性模量)及有杆腔及无杆腔交替出现的低压均会导致高空作业车作业时工作平台不平。下面采用手动冲压方式进行测试,结果如图7、图8所示。

从图7和图8测试曲线可知:有杆腔冲压后,有杆腔压力为11.4 MPa,无杆腔压力为5.4 MPa,变幅上时,有杆腔压力由11.4 MPa增大至11.5 MPa,上调平油缸即开始动作;变幅下时,无杆腔压力由6.5 MPa增大至7.1 MPa,上调平油缸即开始动作。取液压油弹性模量取1 100 MPa(冲压后管路弹性模量增大)进行计算,结果如表2所示。

表2 冲压后静液压调平液压系统计算

[胶管直径,mm 6 胶管长度,mm 21 400 无杆腔容积,L 0.726 1 有杆腔容积,L 0.498 4 无杆腔封闭容积,L 1.801 2 有杆腔封闭容积,L 1.573 5 弹性模量,MPa 1 100 有杆腔容积变化量,L 0.005 19 变幅上下调平油缸行走距离,mm 0.07 有杆腔容积变化量,L 0.007 56 变幅上下调平油缸行走距离,mm 0.37 ]

通过计算可知:变幅上时,有杆腔冲压后,有杆腔压力增加0.1 MPa,下调平油缸被拉出0.07 mm,上调平油缸开始调平;变幅下时,无杆腔冲压后,无杆腔压力增加0.6 MPa,上调平油缸开始调平。现场实测冲压后工作栏几乎没有滞后,变幅至上到位时,实测调平角度为1.3°,变幅下到位,实测调平角度为1.4°。这个调平误差是调平机构加工误差以及液压油的可压缩性(弹性模量不可能无限大)造成的,属于调平机构的系统误差。

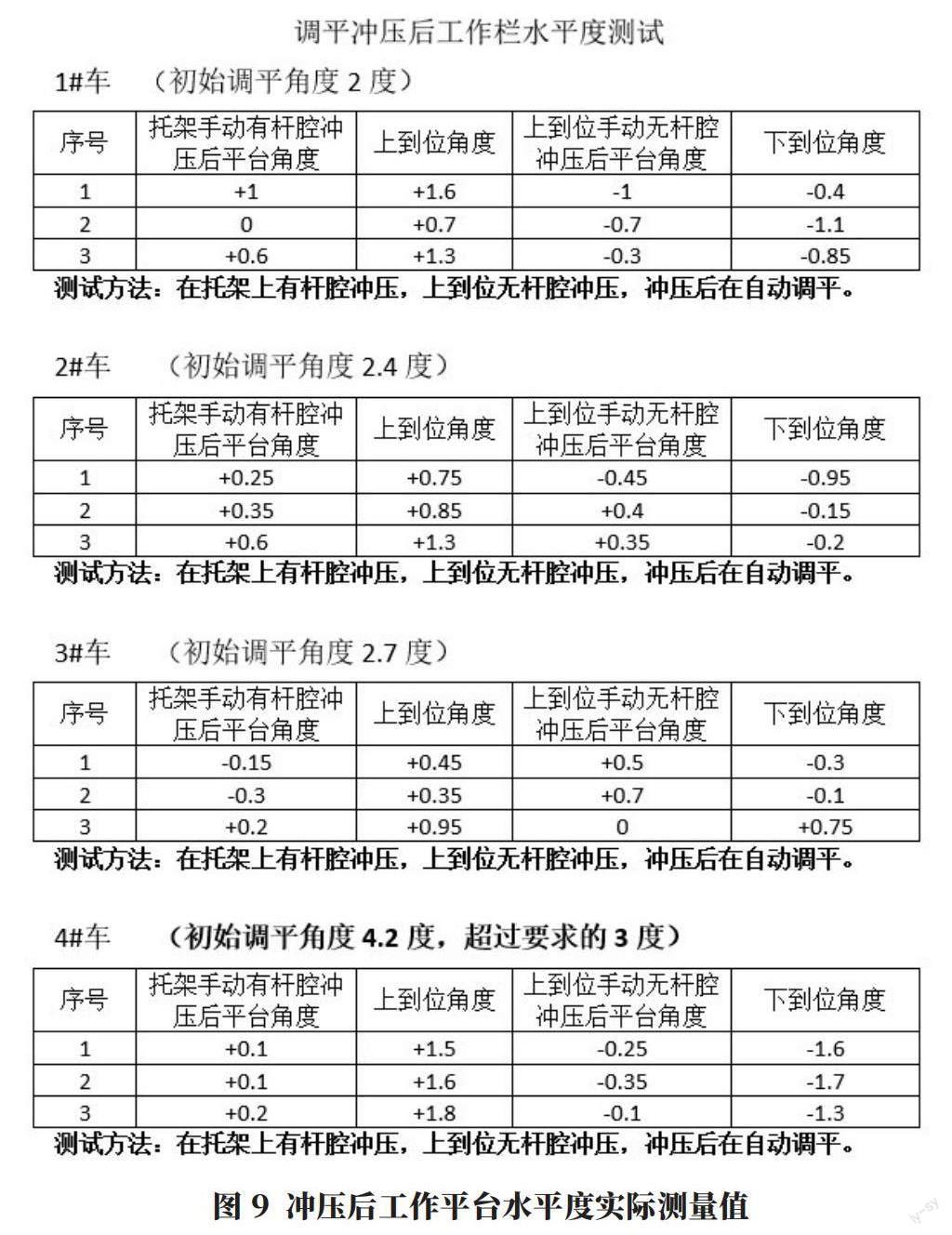

从图9某车型的实际测试结果看,变幅上时对调平液压系统有杆腔冲压,变幅下时对调平液压系统无杆腔冲压,不仅可以消除调平滞后问题,使工作调平效果更好(如1#车未冲压调平最大角度为2°,冲压后调平最大角度变成0.7°),而且可以解决由于调平铰点加工误差导致工作平台调不平的问题。图9中4#车由于铰点加工偏差,不冲压调平角度为4.2°,冲压后最大为1.6°(4#车调平铰点误差与设计值相差1mm,导致工作平台调平超过3°)。

4.2 方案二:对非卸荷型平衡阀静液压调平系统采用自动冲压

上述冲压是手动调平冲压即有杆腔加压且无杆腔泄压的情况。无杆腔冲压时有杆腔泄压,虽然调平效果非常不错,但是工作平台正常调平时不可能这样操作。

本文通过设计一种自动冲压回路来研究冲压压力对调平液压系统的影响,该冲压回路可以同时给无杆腔及有杆腔冲相同的压力。冲压回路可在变幅开始时同步为调平系统两腔充油维持一定的压力,能有效解决由于胶管长度、通经大小、阀的泄露及胶管变形对调平系统的影响。下面分别测试不同冲压压力对调平液压系统的影响。

从图10和表3可知,冲压后变幅上时调平系统无杆腔压力稍高于冲压压力,变幅下时有杆腔压力比冲压压力大2 MPa左右,整个调平液压系统充满压力,臂架拉着下调平油缸动作时,上调平油缸立即开始动作,高空作业车工作时工作平台调平无滞后从而保证工作平台水平。当冲压压力为3.3 MPa时,最大调平角度为2.5°。

由图11、表4可知,当冲压压力为4.5 MPa时,最大调平角度为2.6°。

由图12、表5可知,当冲压压力为6 MPa时,最大调平角度为2.85°。

由图13、表6可知,当冲压压力为7.5 MPa时,最大调平角度为3.1°,已超过标准要求的3°。

从测试结果看,随着冲压压力的升高,工作平台调平的效果越差,而且冲压后的调平角度也接近3°与图7测试结果相差较远,其原因为装车的平衡阀为非卸荷平衡阀,回油背压影响平衡阀开启压力。从上述测试曲线可看出,冲压压力高,平衡阀开启压力也高。

4.3 方案三:对卸荷型平衡阀静液压调平系统采用自动冲压

由上述分析可知,冲压压力对非卸荷平衡阀的开启压力有影响,下面测试冲压压力对卸荷型平衡阀静液压调平液压系统的影响,本文中卸荷型平衡阀为通大气平衡阀。

分别将冲压压力调至2.5 MPa、4 MPa及6 MPa进行工作平台水平度测试,结果如表7~表9所示。

从装机测试结果来看,冲压压力为2.5 MPa时工作平台调平角度为1.2°,冲压压力为6 MPa时工作平台调平角度为1.4°,冲压压力越大,调平效果会稍差一点,但是调平角度均控制在1.5°以内,远好于采用非卸荷型平衡阀的效果。

5 结语

本文针对调平液压系统存在的问题,提出几种解决高空作业车工作平台液压调平滞后及工作平台调不平的方案,并通过实际测试研究不同方案对静液压调平的影响。测试结果表明:3种解决方案可以有效解决液压调平滞后及工作平台调不平的问题,但部分方案也有一定局限性,3个方案优劣性对比分析如下:

a.手动冲压可以有效解决调平滞后的问题及调平机构铰点制造误差引起的工作台不平问题,但不便实施应用。

b.冲压压力不宜过大,冲压压力越大对采用非卸荷型平衡阀的液压调平系统,工作平台调平效果越差。

c.采用卸荷型平衡阀的液压调平系统,冲压后工作平台调平效果最优。

参考文献:

[1]张海平液压速度控制技术[M]北京:机械工业出版社,2018.

[2]GB/T 9465-2018 高空作业车[S].

[3]俞浙青,孟嘉乐,徐龙稳,等高空作业车电液比例调平控制系统的设计与仿真[J]液压气动与密封,2015(9):22-25.

[4]吕旭高空作业车调平装置的系统误差及优化设计[J]中国科技博览,2018(3):36-38

[5]高崇金,李新华高空作业车自动调平系统的研究[J]山西建筑,2008,34(31):331-332

[6]胡元高空作业车工作平台调平机构[J]工程机械,2006(10):25-27

作者简介:

蔡忠贵,男,1977年生,工程师,研究方向为工程机械。