新能源车辆电源锂离子电池模组动力供应稳态性优化

赵向明 高晓勇 刘世强

摘要:为了提高新能源车辆锂离子电池使用寿命,延长电池模组动力的持续时间,对目前市面上的锂离子电池模组动力供应系统及其相关智能制造、装配技术进行研究,基于其动力供应特点和实际需求,分析了电池模组结构组成、具体功能作用和基本组成形式,设计了动力电池模组整体结构布局,同时联合偏差模拟方法建立全局敏感矩阵,以动力电池模组数据信息集合为装配序列基础,实现了对锂离子电池模组的智能化智造、装配,并借助相关算法模型,计算和重新定义电池模组的装配序列工位规划标准,准确估算电池模组按需智能装配的消耗时长。

关键词:新能源汽车;车辆电源;动力供应元件;电池模组;智能制造;装配技术;稳态性优化

中图分类号:U472 收稿日期:2023-04-15

DOI:10.19999/j.cnki.1004-0226.2023.08.003

1 前言

目前,电池模组是一种已在新能源汽车中得到广泛推广与认可的新兴动力供应元件。就现阶段实际应用情况而言,新能源车辆电源锂离子电池模组供应成本持续上涨,已经超过汽车总成本的80%,而在未来的市场中,新能源车辆电源锂离子电池模组势因其稳定、强大的电源续航能力,势必会提高新能源汽车制造的行业竞争力水平[1]。

电池模组的实际性能决定了新能源汽车整体的动力性、经济性与稳态性,甚至会影响和关系到未来新能源汽车的普及与推广。但是目前市场中很多新能源汽车所选用的动力电源电池模组封装材料均为稳态性较差的铝塑制品。这种材料与市面上使用较为普及的传统动力电池模组相比,整体结构散热性不强,这不仅会严重影响电池模组的实际放电容量,而且还会大大缩短新能源汽车电池模组使用寿命,甚至有可能降低汽车动力供应稳定行与安全性[2]。基于此,对新能源车辆电源锂离子电池模组动力供应稳态性进行智能装配技术优化研究,有助于提高动力电池模组的稳定续航能力。

2 电池模组智能制造技术

2.1 新能源汽车动力电池模组结构组成

常见的新能源汽车的动力电池模组分别由多个不同的结构共同组建而成,其中包括锂离子电池、BMS系统、连接器、电芯、钥匙开关及外壳等部件,其详细功能作用介绍如下:

a.具备双向转换功能的锂离子电池。它是新能源车辆电源锂离子电池模组动力供应稳态性技术优化的关键所在,主要承担着为汽车动力电池模组进行充电、放电的功能,在充放电时,锂离子电池能够实时将化学能、电能转换为具体的能量。

b.BMS系统。该系统在汽车行进过程中,能够发挥良好的减震、隔离作用,可有效避免汽车动力电池模组剧烈晃动[3]。

c.连接器。连接器作为一种功能输出接口,它可以匹配连接新能源汽车动力端与电量输出端,保证电池模组正常工作。

d.电芯。这里的电芯是指锂离子电池的电化学电芯,它分别包含“正极”和“负极”两个极端,一般而言,锂离子电池使用的电芯为聚合物电芯,这种电芯粒径小、纯度高、电化学性能强。

e.钥匙开关。它主要负责新能源汽车动力电池模组中锂离子电池的闭合状态与连接状态控制。

f.外壳部件。它主要分布于新能源汽车锂离子电池模组的外部区域,可以实时保护内部锂离子电池过充或过放故障发生。

g.镍带导线。这是一种重要的部件,能够通过电流形式,建立串联连接或并联连接关系,从而确保新能源汽车动力电池模组相关动力供应元件之间始终能够保持良好的连续输出状态。

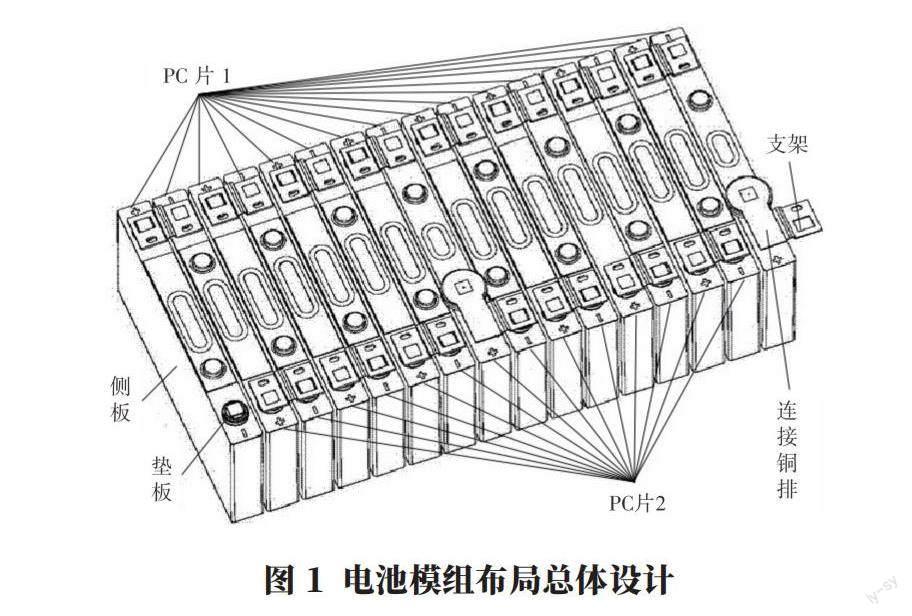

2.2 新能源汽车动力电池模组布局设计

在布局设计动力电池模组整体结构时,首先需要按照新能源汽车实际功能所需,合理规划BC片、PC片所处具体位置。从图1中的结构连接形式可以看出,每个侧板结构上端均匀分布的PC片都能对汽车电池模组放电容量完整记录,同时还可准确计算新能源汽车在行进时电池模组电力传输量合理的电力供应量,由此对元件和电池模組工作状态进行合理保护,使其可靠、稳定运行。除了左侧边缘侧板与右侧边缘侧板之外,每个BC片主要用于根据新能源汽车电池模组动力行为的具体表现,对其未来具体行进路径进行合理规划,在此过程中,BC片结构能够使电池模组呈现出更加稳定的动力供应态势,避免电量不合理供应部分出现[4]。

3 电池模组智能装配技术

3.1 基于“偏差模拟法”规划电池模组装配序列

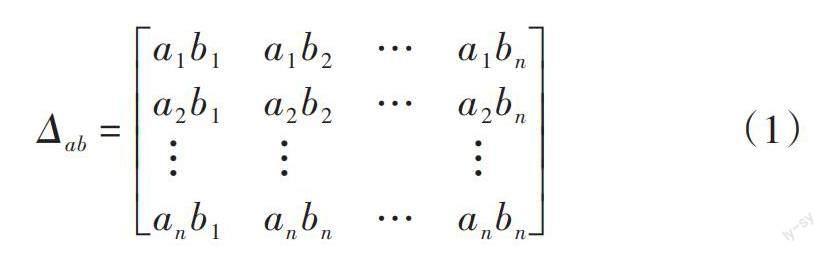

本文使用“偏差模拟方法”描述动力电池模组智能装配层与零件层全局敏感矩阵偏差量线性关系,并以此为基础,按照下列矩阵规划新能源车辆电源锂离子电池模组动力供应稳态性行为基础数据信息集合影响[5],具体如下:

式中,a为电池模组动力供应稳态性智能装配零件层偏差系数;b为电池模组动力供应稳态性智能装配层偏差系数。

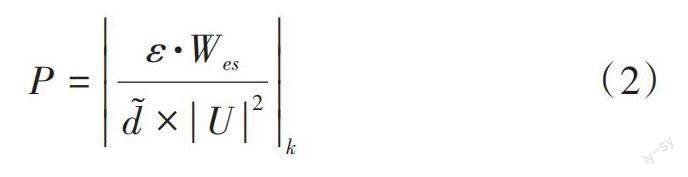

假设研究对象为电池模组,在建立式(1)所示的全局敏感矩阵的基础上,通过对a、b等指标参量的实配关系进行分析,同时针对电动汽车动力电池模组智能装配元件进行操作,即可掌握智能装配顺序,从而彻底解决电池模组装配序列排序问题。本研究假设电池模组智能装配系数指标ε的随机结果始终属于全局敏感矩阵集合,同时假设[d]代表动力电池模组在行进时的动力供应基础条件,然后与式(1)联立,则得到电池模组动力供应稳态性序列规划结果表达式:

式中,k为电池模组既定的智能装配标定序列标号。为了使电动汽车动力电池模组智能装配更贴近于我国新能源汽车行进过程中的实际电量信号供应需求,式(2)中的k的取值范围既不能等于其最大值n,也不能等于其初始值1。

3.2 划分动力电池模组实时装配工位

在电池模组优化可用智能装配工位表示,在其序列规划条件既定前提下,一般认为,动力电池模组两个相邻工位之间物理距离越近,其所能提供的实时动力强度就越大;相反,如果动力电池模组两个相邻工位之间的物理距离越远,其所能提供的实时动力强度就越小[6]。基于此,本研究假设某款新能源汽车动力电池模组的两个相邻工位的定义坐标依次为I1、I2,此时动力电池模组的动力供应系数最小值为μmin,而最大值为μmax,然后与式(2)联立可以得到相邻两个动力电池组的物理距离极值表达式:

式中,[dmax]、[dmin]分别为新能源汽车相邻两个动力电池组的物理距离最大值和最小值。假设m为既定时刻电池模组初始权限,X为新能源汽车动力电池组电信号值,联立式(2)、式(3)可得到既定时刻电池模组动力供应稳态性优化标准:

据此,根据上述标准可实时掌握电池模组分布态势,从而利用已知序列规划条件,实现对动力电池模组实时装配工位进行准确划分。

3.3 估算电池模组动力供应稳态性时间

新能源车辆电源锂离子电池模组动力供应稳态性时间主要是指从制造到装配的完整生命周期。因每个电池动力模组的实际设备在其所处的智能制造装配工位中的位置有所不同,所以会导致整个动力电池模组的智能装配时间长度存在较大的差异[7-10]。基于此,本研究假设k1与k2分别为两个不同的动力参量供应指标,且它们均与实际电信号输出值有关,若k1≠k2,则该动力参量不等式条件恒成立。另外假设新能源汽车电信号输出均值为[y],电池智能装配系数为[?],电池智能装配特征为j,根据上文可以得到特定模组区间内的与电池模组相关的装配时间估算公式。通常情况下,电池模组稳态性取值应小于等于电信号长[11]。公式如下:

3.4 汽车模型实验分析

本研究选取新能源汽车模型进行试验分析,依次在试验模型中安装普通动力电池组与智能制造装配技术下的动力电池模组,然后分别取550 Ω和1 050 Ω作为试验模型的内阻取值试验参数,并将电池模组所有感应开关完全闭合,使新能源汽车保持30 min的稳定行进,同时针对实验组、对照组的电池模组放电容量数值实时变化波动情况进行分析,得到如图2所示的波动曲线。

由图2可以看出,与普通模组相比,使用智能制造装配技术可以使电池模组动力供应保持充分的稳态性,且在动力供应时的内阻R值不同时,在1 050 Ω的大内阻条件下,电池模组放电容量均值水平可以实现最大化,且有利于提高电池模组使用性能,延长动力供應时间,同时能够在有效的动力供应条件下保持相对稳定的放电能力。

4 结语

本研究测试结果表明,新型智能制造装配技术在新能源汽车动力供应中的应用实践,不但能够为新能源汽车提供必要的动力供应保障,而且有助于提高动力电池模组的稳定续航能力,且能够延长电池模组实际放电容量,保证新能源汽车动力电池模组动力供应状态可靠、经济、安全、稳定。

参考文献:

[1]阮祖.新能源汽车动力电池模组的设计开发[J].内燃机与配件,2022(18):25-27.

[2]张清郁.基于智能化控制的新能源汽车动力电源系统电池模组堆叠控制系统设计[J].绿色科技,2021,23(24):222-224.

[3]朱小燕.无模组技术在新能源汽车动力电池中的应用与研究[J].科技与创新,2020(15):159-161.

[4]朱佳伟,史新民,秦小州.基于新能源汽车退役动力电池模组梯次利用的保护电路[J].电子世界,2020(9):152-155.

[5]刘立新,盛青山,赵晓燕.新能源汽车动力电源系统电池模组堆叠智能控制系统研究[J].机床与液压,2019,47(21):135-138+159.

[6]张孝政.汽车动力电池模组自动化装备的系统设计[D].深圳:深圳大学,2018.

[7]杨炤宇.动力电池模组自动化制造系统的设计[D].深圳:深圳大学,2018.

[8]李海君.新能源汽车用锂动力电池热管理系统研究[D].镇江:江苏大学,2018.

[9]张国路.电动汽车动力电池荷电状态估计及均衡技术研究[D].合肥:合肥工业大学,2018.

[10]李杰浩.新能源汽车动力电池模组并联特性的研究[D].广州:华南理工大学,2018.

[11]张沛贤,谢秋菊,方君宁.新能源汽车用电池及电池模组的标准化探究[J].中国标准化,2017(10):6-7+9.

作者简介:

赵向明,男,1983年生,工程师,研究方向为汽车检测与维修。