混流式水轮机飞逸过程瞬态流动与能量耗散研究

李颜雁,孙龙刚,郭鹏程,2,范文睿,徐卓飞

(1.西安理工大学 水利水电学院,陕西 西安 710048;2.西安理工大学 省部共建西北旱区生态水利国家重点试验室,陕西 西安 710048)

1 引言

水电作为一种清洁可再生能源,近年来在实现“碳达峰、碳中和”目标方面发挥着越来越重要的作用[1-2],而作为目前水电机组中应用最广的混流式水轮机,在构建新型电力系统目标中必须要拓宽运行范围,频繁地进行工况转换,以保障电力系统安全稳定运行[3-4]。甩负荷过程是水轮机经历最为频繁的工况转换之一,当水轮机发生甩负荷时,由于调速器系统发生故障失灵,使得活动导叶不能关闭,导致机组转速迅速上升,直至飞逸转速[5-6]。该运行过程中显著降低了水轮机过流部件对运行参数的适应性,而在达到飞逸转速的过程中,过流部件最终耗散水轮机水头所对应的所有能量,极易诱发水轮机内部产生强烈的流动分离、不稳定涡漩结构及高振幅压力脉动等异常现象,严重时会造成机组的振动,威胁机组的安全稳定运行[7]。如我国汤河水电站2号机组曾因电气故障进入飞逸状态,转速迅速升高使得水轮机转轮产生大幅度的摆动,最终造成调速器内的飞摆电机钢带断裂[8]。飞逸过程是极力避免出现的不利工况,因此在水轮机设计阶段飞逸转速的确定是一项极其重要的内容。深入分析水轮机飞逸过程外特性参数及内部流态演化特征,揭示不稳定水力振动诱发机制及能量耗散特性,对保障水轮机组的安全、高效运行具有重要意义。

目前,国内外学者已开展水轮机飞逸不稳定流动的相关研究。Trivedi等[9-10]对高水头混流式水轮机内部流动进行试验研究,发现飞逸工况时转轮内压力脉动强度最高。夏林生等[11]开展了贯流式水轮机飞逸过程的研究工作,发现尾水管内出现涡带“截断”现象,且该涡带诱发了低频高振幅的压力脉动。Su等[12]发现在飞逸过程中,动静干涉作用诱导转轮内出现高幅值的压力脉动,与此同时在转轮内也伴随着流动分离现象。Zhang等[13-14]发现飞逸过程中由于无叶区的涡漩结构导致转轮叶片测点的压力脉动现象为低频高振幅,苟东明等[15]发现尾水管涡带是诱发水轮机内部出现低频压力脉动的主要原因。陈秋华等[16]发现由于瞬时流场演化存在迟滞效应导致水泵水轮机压力脉动和转轮径向水推力幅值突增。黄剑锋等[17]利用大涡模拟对水轮机导叶关闭过渡过程分析,发现导叶尾部的卡门涡列诱发了机组的振动,周大庆等[18-19]认为尾水管内的不稳定流动是诱发机组振动的主要原因。张成华等[20]基于一/三维耦合算法,对某水泵水轮机模型断电飞逸过程进行了数值计算,发现在驼峰区和“S”区时转轮内压力脉动幅值最高。Zhang等[13]的研究发现在过渡过程中转轮内出现了流动分离,并且由于无叶区的涡漩结构导致转轮叶片测点的压力脉动频率为低频高振幅。Sun等[21]基于结构化重叠网格对混流式模型水轮机甩负荷过程进行研究发现,随着导叶的关闭,尾水管内的涡漩结构逐渐增多。Yang等[14]认为转轮内不均匀的流动导致了涡漩结构的产生。张晨滢等[22]基于CFX二次开发研究了管道泵做透平时飞逸过程的内流特性,发现涡漩主要发生在转轮叶片压力面及尾缘处。Sun等[23-24]发现混流式水轮机内产生的叶道空化涡体积脉动为低频周期性振荡,并诱发了转轮内的高幅值压力脉动。许哲、Feng等[25-26]基于熵产理论对泵装置断电飞逸过渡过程研究发现涡核的聚集与涡漩的演变引起流场产生明显的能量损失,且叶轮内的总熵产远高于蜗壳、导叶和尾水管等其他过流部件。Kan等[27]认为维持涡漩结构所需的能量在无叶区和转轮内的输运是导致转轮内出现流动分离的原因,而Guo等[28]发现转轮流道内出现的大尺度涡漩结构是飞逸过程中能量损失最重要的原因。

综上,飞逸过程出现的流动分离、涡漩等不良流动显著增加了水轮机内的能量损失,并诱发高振幅的压力脉动及振动。为进一步明确飞逸过程中不稳定流动诱发高幅值压力脉动及流动分离引起能量耗散的形式及位置,本文选取某典型水头段混流式水轮机为计算模型,开展水轮机飞逸过渡过程中水轮机内流场、涡漩结构及压力脉动演化特性的研究,并进一步基于能量平衡方程,定量分析水轮机内流场湍动能生成项、黏性耗散项等物理量对能量耗散的贡献度。

2 计算模型

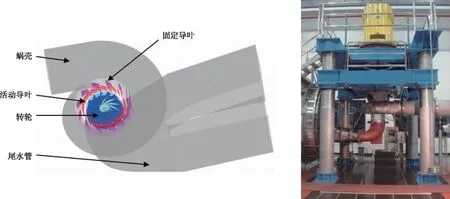

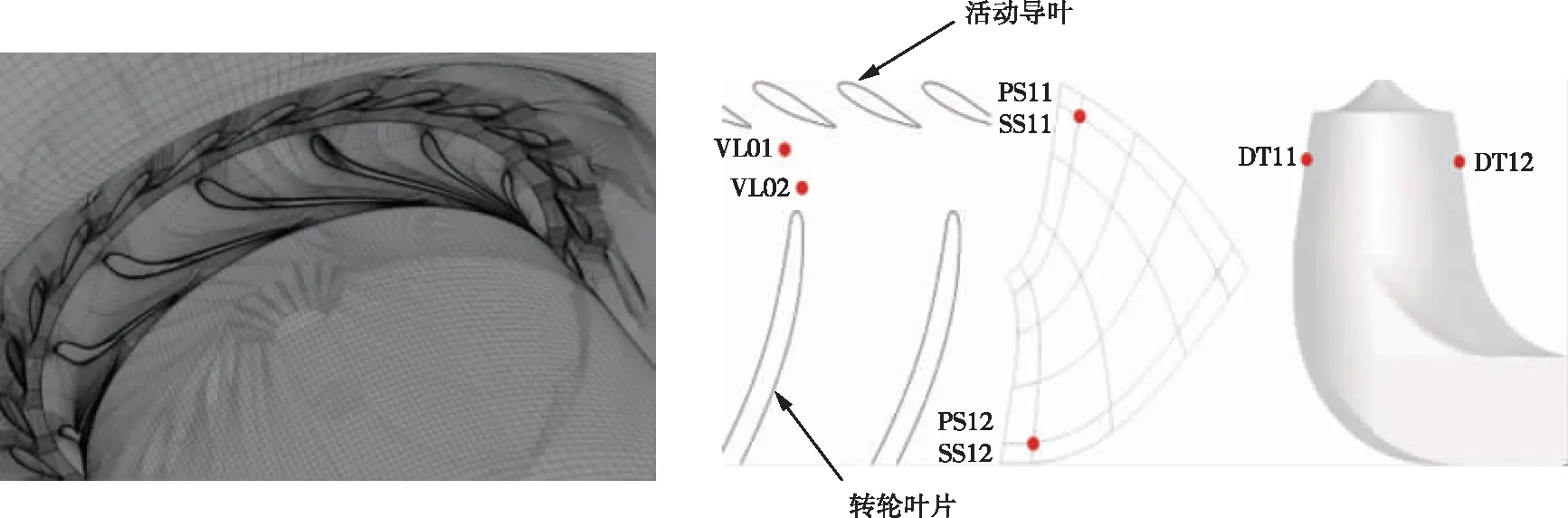

本文以某模型水轮机为研究对象开展飞逸过程的试验和数值仿真,其三维几何图及模型测试试验台如图1所示。过流部件包括蜗壳、固定导叶、活动导叶、转轮和尾水管,其中,转轮叶片数和固定导叶数均为13,活动导叶数为24,比转速为160.9 r/min。水轮机模型与原型转轮直径分别为0.37 m和5.8 m,二者之间的比尺为1∶15.7,模型水轮机试验水头为25 m,原型水轮机额定水头为76.2 m,单位转速和单位流量分别为71.22 r/min和0.474 m3/s。试验台使用开式系统进行操作,以获得与原型相似的条件。在测量期间可用水头均保持在试验水头下,活动导叶连接到发电机的频率控制器,在试验中保持导叶位置不变的同时增加转轮角速度,直到扭矩为零。由于水轮机在部分负荷易诱发复杂流动分离及涡漩结构,运行稳定性问题更加突出,因而本文以设计水头下活动导叶开度14°(额定出力的42%)对应工况为初值开展飞逸过程研究。

图1 模型水轮机及试验测试平台

(1)

(2)

(3)

式中:ns为比转速,r/min;n为转轮旋转速度,r/min;n11为单位转速,r/min;Q11为单位流量,m3/s;η为水力效率,%;Q为流量,m3/s;H为水头,m;D为转轮出口直径,m。

3 数值模拟策略

基于ANSYS CFX对飞逸过渡过程开展数值分析工作,在飞逸工况时,发电机甩去负荷,输出功率为零,根据转速平衡方程可得到任意时刻转轮的旋转角速度

(4)

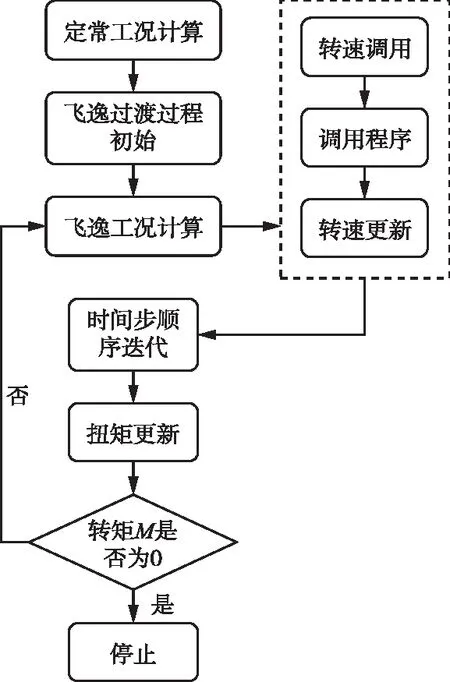

基于湍动能k和湍流比耗散率ω的SSTk-ω模型[29-31]对过渡过程中转轮内出现的强压力梯度、分离、回流等现象模拟较好,能较为精确地模拟内部出现的大尺度涡漩区,因此本文选择SSTk-ω湍流模型对水轮机飞逸过程开展数值研究。给定总压进口,静压出口,相对参考压力设为0 Pa。本文瞬态时间步长设置为0.0002 s,按照采用定理计算得最大采样频率为2500 Hz,其远远大于动静干涉频率,能够较准确地保留原始信号的信息,进而全面地对飞逸过程压力脉动频谱特征进行分析。此外,参考文献[9-10,21,32],叶片式旋转机械非稳态数值计算,时间步长设置为对应转轮旋转角度2°以下能够获得较为合理和准确的结果。本文瞬态时间步长0.0002 s对应的每一时刻转轮旋转角度范围为1.15°~1.72°,满足数值计算对时间步长的要求。初始时刻的转矩和转速通过定常计算结果获得,通过程序迭代计算出下一时刻的转速,进而实现转轮转速在每一个时间步上的不断更新,并获取瞬时扭矩、流量等参数,当扭矩M为0时计算终止。CFX二次开发计算飞逸过程流程如图2所示。

图2 水轮机飞逸过程计算流程

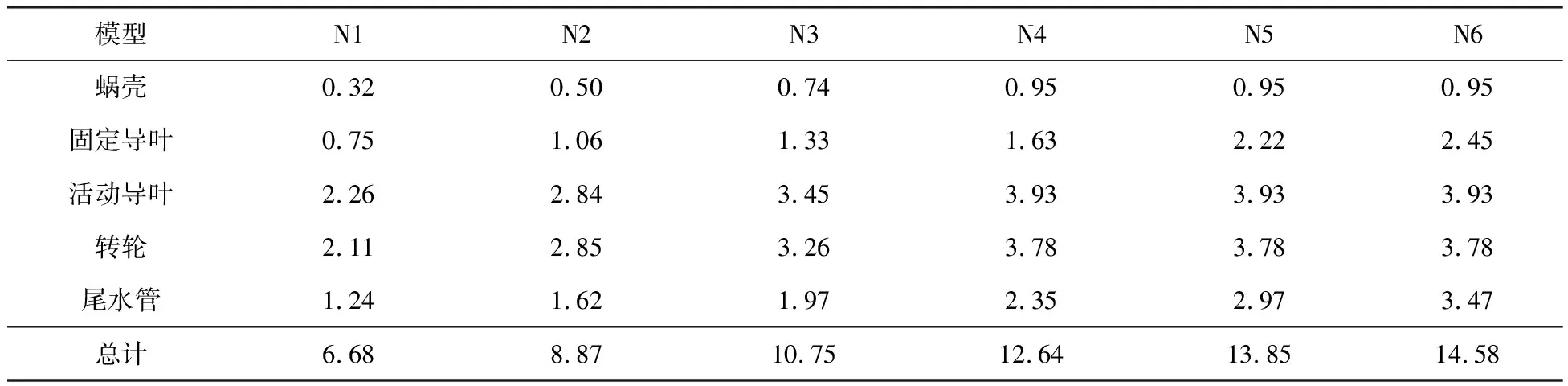

对模型水轮机的所有过流部件进行网格划分,并在活动导叶与转轮中间的无叶区设置2个监测点VL01、VL02,靠近转轮进水边和出水边的压力侧和吸力侧设置4个监测点PS11、SS11、PS12、SS12以及尾水管锥管段设置2个监测点DT11、DT12,分析各过流部件中的压力分布,六面体网格及压力监测点如图3所示。为避免网格数目对瞬态计算的影响,采用6套不同数量的网格进行无关性验证,分别为N1至N6,如表1所示。

表1 过流部件网格数统计

图3 模型水轮机结构化网格及压力测点布置

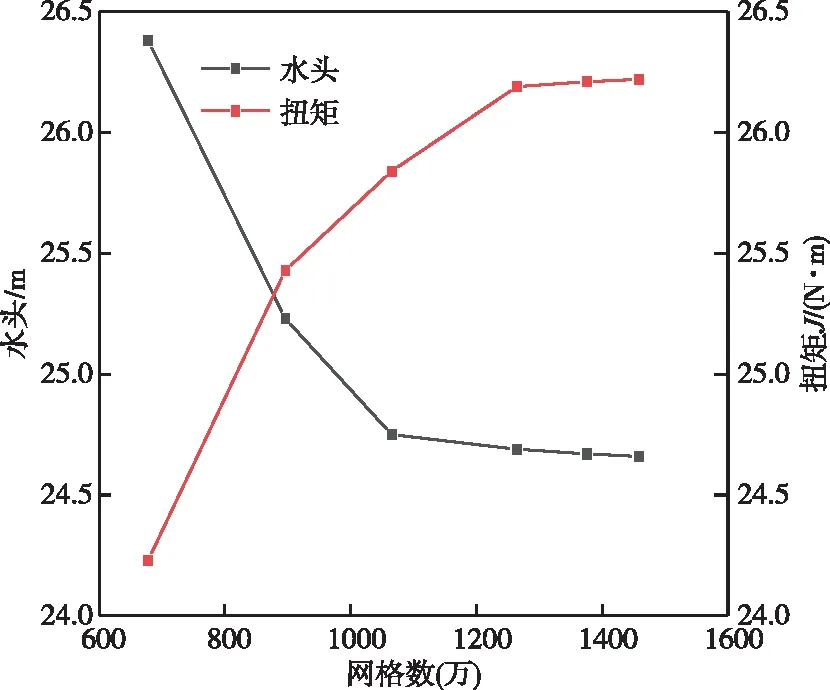

图4为水头和扭矩随网格数目的变化曲线,当网格数目N由 668 万增加到 1264 万时,水头迅速减小,而扭矩逐渐增加。当网格数继续增加时,对水头和效率的影响几乎可以忽略。因此,本文选取1264 万网格开展数值模拟工作,该套网格最小角度为33.6°,最低网格质量为0.35。最小角度为度量网格边之间的夹角,其范围为0°~90°,CFD计算通常要求角度大于18°[33],本文最小角度33.6°在接受范围之内;最低质量定义为为计算六面体结构化网格的三种度量方式(行列式、最大正交性、最大翘曲度)中的最小值,网格质量在0~1之间,结构化六面体网格的最低质量满足在0.1以上[34],即可确保数值模拟计算的精确性,因此本文最低网格质量为0.35满足计算要求。

图4 网格无关性测试结果

试验过程中采用频率控制器调节转速,当水轮机输出的扭矩为0或者接近为0时停止试验,此时得到的转速即为导叶开度为14°时的飞逸转速。数值计算和试验测试得到的单位转速与单位流量对比如表2所示。由表2可知,数值结果和试验测试结果比较吻合,飞逸转速值与流量值的误差分别为3.6%和7.4%,表明本文所采用的数值模拟策略可靠。

表2 数值模拟与试验结果对比

4 结果及分析

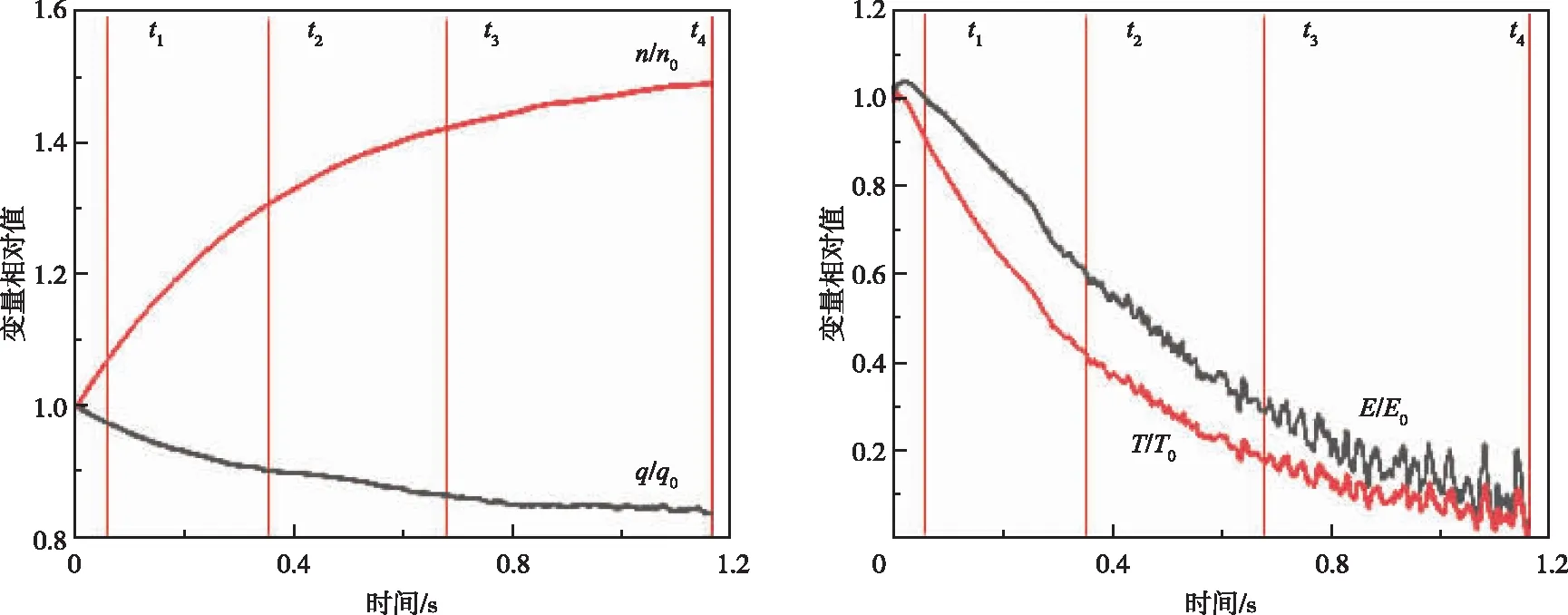

4.1 外特性参数对比分析图5为飞逸过程中典型外特性参数随时间的变化曲线。由图可知,在此过渡过程中,转速先快速增加后缓慢增加,直至飞逸转速时刻,该时刻为初始工况的149.02%;而流量在整个过程中逐渐减小,且下降幅度相对较小,飞逸转速时刻单位流量为初始工况的83.86%;扭矩和效率均显示为迅速下降,在t=0.4 s(瞬时转速为初始时刻转轮旋转速度的1.3倍)后,出现了较大的波动,直至降至零。飞逸过程是一个转速上升、流量减小的动态过程,该过程运行参数随时间变化而逐渐偏离最优工况的程度越高,显著降低了水轮机过流部件对运行参数的适应性,因此在t3时刻后扭矩及效率出现较大波动,表明该时刻后水轮机内部流场不稳定性被增强。

注:n/n0为单位转速相对值;q/q0为单位流量相对值;E/E0为效率相对值;T/T0为扭矩相对值。图5 飞逸过程外特性参数变化

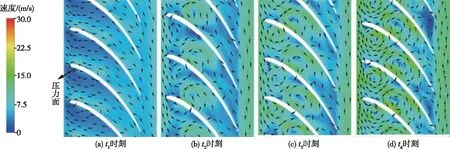

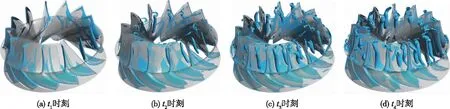

4.2 内流场分析以上结果表明,水轮机内的效率逐渐下降为零,而效率的变化与转轮内部流态紧密相关,为明确飞逸过程中转轮内部流动现象,图6展示了4个典型时刻0.026 s (t1)、0.346 s (t2)、0.666 s (t3)以及1.163 s (t4,飞逸转速时刻)下,转轮展向高度s=0.5处速度流线分布。由6图可知,在t1时刻,转轮内部整体流态较好,仅在转轮压力面进口处存在局部低速区;t2时刻时,每个流道吸力面处均出现尺度相同的涡漩,并且延伸至下一级叶片的压力面;t3时刻,转轮内流态进一步恶化,各流道内的涡漩尺度进一步增加,水流能量耗散显著增加;t4时刻时转轮叶片各流道充斥着各种大小不一、尺度不同的涡漩,严重堵塞着转轮流道。此外,由于流道内充斥的各种涡漩使得进入尾水管内的水流具有的能量继续降低。此时处于飞逸转速时刻,进口流量降到最低,仅为初始工况的83.86%,内部流态最差,水流的能量降至最低。

图6 不同时刻转轮展项高度速度分布(s=0.5)

由图7可知,在t1时刻,仅在水轮机转轮压力面靠近进水边出现小尺度的涡漩结构;t2时刻在转轮叶片吸力面叶道中间捕捉到涡结构,并且延伸至下一个叶片的压力面,此外在压力面靠近上冠处也出现了局部涡漩结构;在t3时刻,转轮吸力面叶道中间的涡漩结构尺度增大,压力面靠近进水边的涡漩结构也较为明显,且强度较吸力面处出现的涡漩结构大,整个流道内基本被涡漩堵塞;t4时刻流道内仍然充斥着涡漩,涡漩结构堵塞着各个流道,引起水力损失增加,流入尾水管内的水流能量降低。对比图6和图7发现,转轮出口处出现堵塞现象,这是由于来流方向与叶片头部之间形成了较大的冲角,使得流道内出现了不同尺度的涡漩,导致水流无法正常通过流道。进一步分析得到4个时刻水轮机转轮内涡漩结构体积分别为0.000027 m3、0.00017 m3、0.00037 m3和0.00051 m3,发现随着转速的不断升高,流动分离现象逐渐加剧,诱发的涡漩结构体积逐渐增大。

图7 不同时刻转轮内部涡漩结构(Ω=0.52)

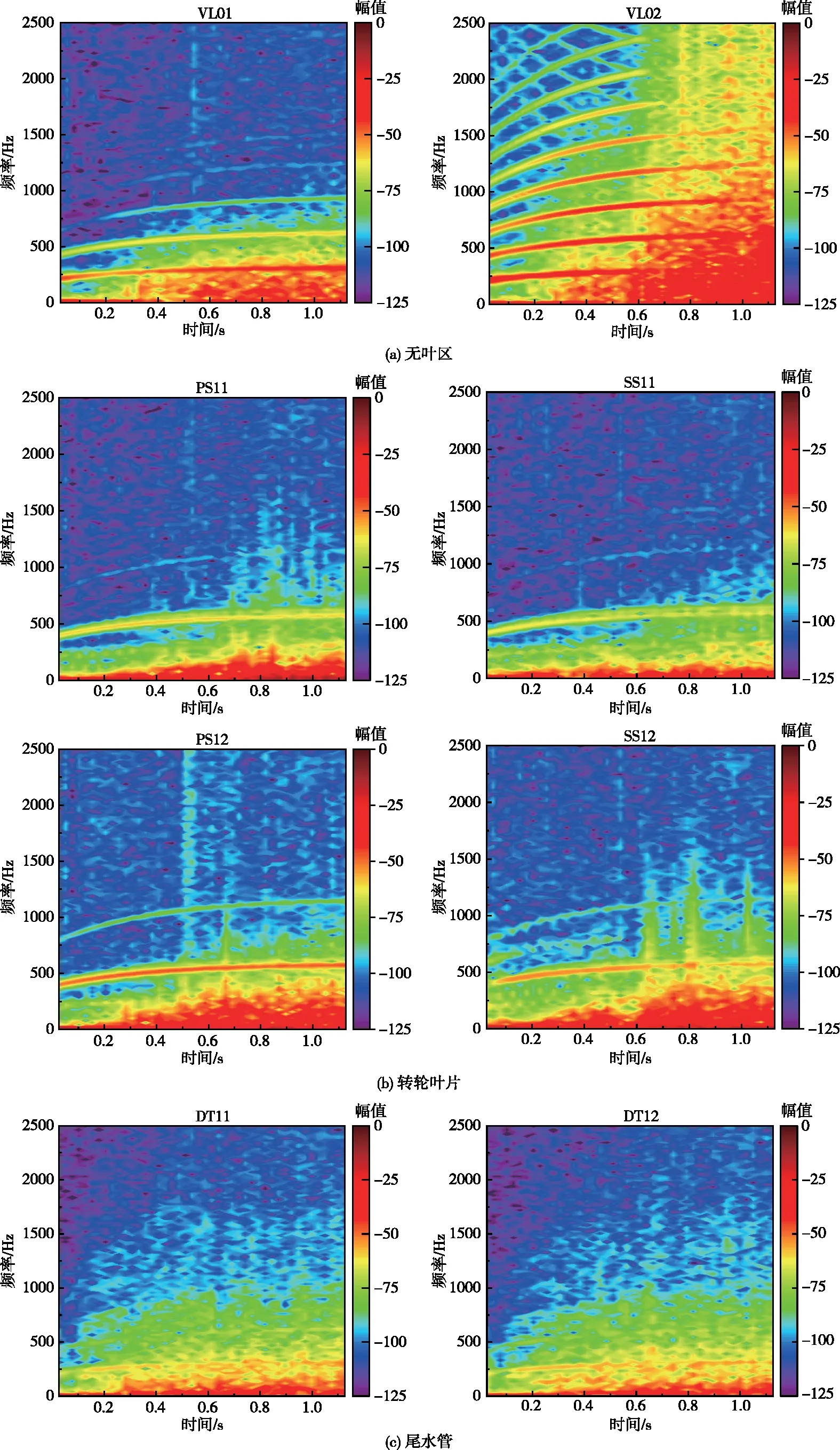

4.4 压力脉动分析压力脉动是反映机组稳定运行性的重要参数,且其剧烈程度与转轮内的不稳定结构紧密相关,为明确飞逸过程中各过流部件内压力信号的变化,对无叶区、转轮及尾水管内监测点压力数据进行短时傅里叶变换(STFT),如图8所示。采用对数处理的STFT不仅可在一张图上同时显示时间、频率和幅值这三者之间的对应关系,而且能够更加清晰地显示不同时刻的压力幅值差异。由于对压力幅值的绝对值与基准值的比值作对数处理,且压力幅值小于基准值,因而幅值均为负值。

图8 压力监测点短时傅里叶变换结果

由图8(a)可知,远离转轮进口的监测点VL01在转速上升阶段的过渡过程中,13.0fn(fn为转频)处的幅值较高,为转轮叶片通过频率,其谐波频率的幅值比13.0fn(叶频)处的幅值低,但也具有一定的脉动强度;在t>0.4 s且频率范围为0~0.5倍叶频内,无叶区捕捉到具有宽频特征的高振幅压力脉动,而在VL02测点处,高幅值的叶频及其谐波频率更加明显,与此类似的是,在t>0.6 s且频率范围为0~2倍叶频内,也出现了高幅值的低频脉动,该处宽频特征更加明显,这是由于VL02监测点更靠近转轮,其所受的动静干涉作用更强,因此压力波动更加剧烈。综上可知,转轮叶片通过频率是无叶区内压力测点最显著的频率特征,同时捕捉到频率范围为0~0.5倍叶频的低频高幅值压力脉动。

分析转轮叶片上监测点的STFT结果可知,在整个过渡过程中,均出现了低频高幅值的压力脉动。靠近转轮进口的PS11、SS11两点处导叶通过频率24.0fn下幅值较高,同时也发现了频率范围为0~0.5倍叶频的高振幅脉动信号,而靠近转轮出口的PS12、SS12两点的压力脉动现象规律基本相同,捕捉到的特征频率除了动静干涉频率外,还捕捉到频率范围为0~15.0fn的高幅值压力脉动,其脉动强度明显高于吸力面,表明飞逸过程中水轮机内部的压力场在低频时具有较高的能量。对比可知,沿着流动方向,压力脉动的幅值逐渐增加,靠近出口处测点的低频脉动强度高于进口处,表明该低频脉动压力场具有的能量随水流的流动而逐渐耗散。

尾水管在初始阶段内显著的脉动频率为13.0fn,表明初始阶段转轮的旋转影响着尾水管锥管段,而在t>0.4 s且频率小于叶频范围内,与无叶区、转轮内的压力脉动情况类似,也同样捕捉到频率范围为0~0.5倍叶频的低频高幅值压力脉动,但幅值较转轮内小。

对比图8(a)—(c)可知,除动静干涉作用引起的高幅值压力脉动外,飞逸过程中的另一个显著特征就是激发了具有宽频特征的低频高幅值压力脉动,其频率范围在0.5倍叶频以下,该压力信号可能与转轮内的涡漩结构有关。此外,该低频脉动压力场的能量在转轮内最高,在无叶区和尾水管内较低,表明其压力场的能量在向上下游传播的过程中发生耗散。

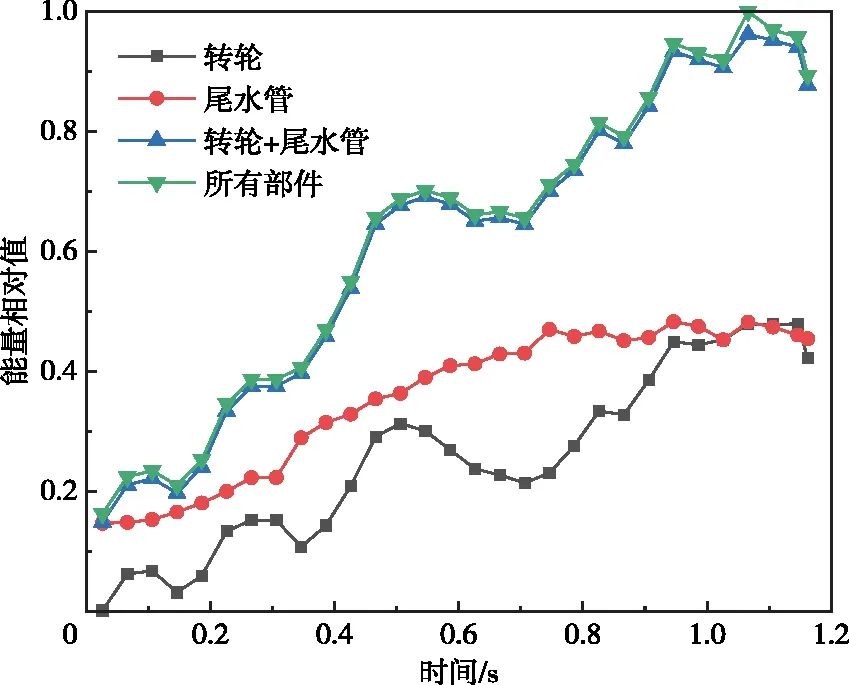

4.5 基于能量平衡方程的损失分析水轮机飞逸过渡过程中,过流部件最终耗散水轮机水头所对应的所有能量、承受较大的压力负荷直至转轮扭矩为零。该过程中的能量耗散,是维持水轮机内部的流动分离及其诱发涡漩结构动态平衡的主要因素。为进一步明确转轮内能量耗散的位置以及由于流场突变引起损失增加的流动机理,本文基于能量平衡方程[39]损失分析方法,在考虑不可压流动且忽略温度变化和热传导的前提下,建立了整个计算域功率损失与湍动能生成、黏性耗散等物理过程之间的数学关系。通过分析流场中各物理量的分布,确定能量损失占比较大的区域,以及转轮内的能量分布情况,并讨论流场内分离流动与能量耗散的关系。基于能量方程的能量平衡公式如下,

(5)

图9 水轮机过流部件能量耗散

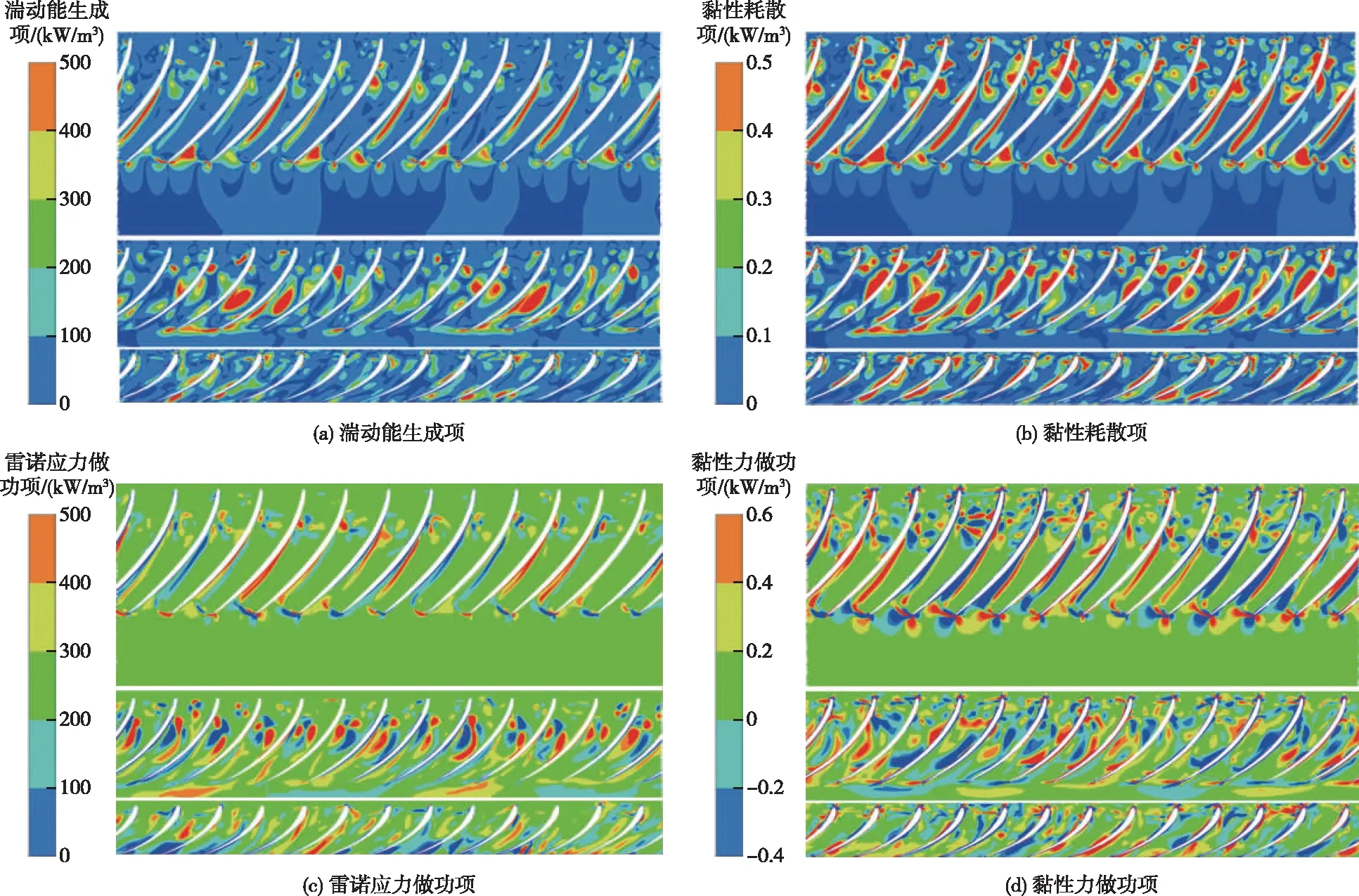

由前文分析可知在飞逸过渡过程中转轮内出现大尺度的流动分离现象,这些流场的突变引起转轮内的损失急剧增加,水流的能量也在流动分离中进一步被耗散。结合图6和图7可知,随着飞逸过渡过程持续发展,在t3时刻内转轮内部吸力面和压力面的涡漩结构强度较大,各过流通道均被严重堵塞,因此,选择s=0.1、s=0.5和s=0.9处的转轮展向面,典型t3时刻转轮内部的能量耗散进行分析,转轮内湍动能生成项、黏性耗散项、雷诺应力做功项和黏性力做功项如图10所示。

图10 转轮不同展向高度能量损失分布

图10(a)中,可看到在s=0.1展向面中仅在部分流道叶片压力面处湍动能生成项较高;在s=0.5展向面中各个流道内转轮叶片压力面湍动能生成项均比s=0.1展向面高,流场中的能量进一步被输运;而在s=0.9展向面几乎不存在高湍动能生成项;湍动能的能量在中间展向高度处较高,在上冠处和下环处较低,表明沿着流动方向,湍动能的能量在向上下游传播的过程中逐渐耗散。在图10(b)中三个不同展向面上转轮叶片压力面均出现较高的黏性耗散项,从叶片进口流向大约1/4处产生,沿着流线方向逐渐发展,直至叶片出口;而在吸力面仅出现局部零星点状高黏性耗散项。图10(a)和(b)对比可知,湍动能生成项和黏性耗散项的分布规律类似,高值区主要位于叶片压力面头部、吸力面前缘上游以及吸力面尾缘处,表明在大冲角作用下形成的分离流动与流道中的主流相互作用,使平均运动的能量耗散为其它形式能量[40]。进一步发现,转轮内的主要能量耗散位置与涡漩位置对应,表明转轮内流动分离诱导的复杂涡漩结构是引起能量耗散的主要根源。

在图10(c)中,雷诺应力做功项在各个流道内均存在高低值区域,且相互混掺在一起,从叶片进口流向大约1/4处产生高能量团和低能量团,沿着流线方向,直至叶片出口,完全混在一起,由于雷诺应力做功使得能量逐渐传递给转轮出口的低速水流;图10(d)转轮出口处存在大量的低能量团,而沿着流动方向,高速能量团逐渐减少,表明黏性力做功使得高速水流的能量沿着流动方向逐渐扩散。从图10(c)和(d)中可知,雷诺应力做功项和黏性力做功项的分布规律基本相同,在转轮叶片压力面中间部位及吸力面前缘、尾缘处均存在高值区与低值区相邻的区域,表明通过雷诺应力和黏性力的作用,使得流道内水流的平均运动能量传递给了尺度较大的分离流动。

基于能量平衡方程的过流部件水力损失分析表明,转轮内湍动能生成项和雷诺应力做功项在总的能量传输和耗散中占据很大的比例,表明不稳定飞逸过程中的能量输运和耗散主要由湍流主导。流道中的水流通过雷诺应力和黏性力的作用,使得平均流动向湍流输送能量,并经过低压区的分离流与流道内主流相互作用,使得水轮机水头对应的所有能量被耗散。此外,转轮内能量耗散位置与转轮内的涡漩位置对应,表明转轮内的流动分离诱导的复杂涡漩结构是引起能量耗散的主要根源。

5 结论

本文对混流式模型水轮机的飞逸过渡过程开展瞬态研究,得到了与试验测试结果相吻合的飞逸转速及流量,并开展水轮机内不稳定流动与能量耗散研究。在飞逸过渡过程中,水轮机的转速持续增加直至达到扭矩为零时的飞逸转速,为初始工况的149.02%,流量逐渐减小,最终为初始值的83.86%。且当瞬时转速高于初始时刻转轮旋转速度的1.3倍时,水轮机外特性参数波动更加明显。主要结论如下:

(1)飞逸过程中,转轮进口处水流在大冲角作用下形成较强的流动分离现象,诱发转轮叶片通道产生两种不同的涡漩结构。一种为靠近转轮压力面进口,呈柱状均匀分布且强度相对较低的涡漩结构,沿叶片展向由转轮上冠延伸至叶片中部,另一种涡漩结构强度较高,由上冠进口边后叶道间延伸至下环,呈非均匀柱状分布。随转速的升高,转轮流道内涡漩结构逐渐增多,堵塞转轮流道,严重降低水轮机的水力性能。

(2)无叶区及转轮内在动静干涉作用下诱发了幅值较高的压力脉动。此外,转轮与活动导叶间无叶区、叶片表面及尾水管内均捕捉到具有低频、宽频特征的高振幅压力脉动,频率范围在0.5倍叶频以下,该低频脉动压力场的能量在转轮内最高,在无叶区和尾水管内较低,表明其压力场的能量在向上下游传播的过程中逐渐耗散。

(3)基于能量平衡方程的过流部件水力损失分析表明,各过流部件能量耗散主要发生在转速上升的初始阶段,且水轮机转轮和尾水管内的能量耗散之和超过耗散总量的90%。转轮内雷诺应力做功项和湍动能生成项在总能量传输和耗散中占比较高,表明不稳定飞逸过程中的能量输运和耗散主要由湍流主导。进一步发现,转轮内的主要能量耗散位置与涡漩位置对应,表明转轮内流动分离诱导的复杂涡漩结构是引起能量耗散的主要根源,为进一步揭示水轮机飞逸过程的能量耗散机制研究指明了方向。

——“AABC”和“无X无X”式词语