基于电驱动系统的农业车辆牵引负荷车设计与试验

贾 方 侯宇豪 韩建刚 温昌凯 张胜利 谢 斌

(1.洛阳西苑车辆与动力检验所有限公司, 洛阳 471000; 2.中国农业大学工学院, 北京 100083;3.北京市农林科学院智能装备技术研究中心, 北京 100097)

0 引言

牵引负荷车是装载有动力吸收装置、加载控制系统、试验数据采集分析处理系统的车辆道路试验设备[1-2]。农业车辆牵引负荷车主要满足各种农业和非道路车辆的试验需要,通过模拟被试车辆的各种行驶负荷,进行整车行驶下热平衡、热管理、牵引性能等方面的试验,以全面评价被试车辆的牵引性能和经济性[3-4]。

国外负荷车研究方面,SZENTE等[5]基于无级变速箱,研制了牵引力范围为0~200 kN的负荷车,并根据速度与牵引力试验需求设计了力控制和速度控制模块以完成对拖拉机牵引性能的测试。CSATR等[6]在军用车辆上装配最大功率为400 kW的液压制动系统,通过PLC控制单元和计算机监测拖拉机牵引试验的相关数据。MAE公司研发的负荷车主要由控制器模块、多传感器模块以及电涡流功率吸收系统组成,负荷车通过球、夹钳或第五轮与被试拖拉机进行刚性连接[7]。

我国农业车辆整车性能检测领域常用的负荷车多由重型卡车、大功率拖拉机等改装而成。王宁毅等[8]将大型拖拉机改装成负荷车,安装直流电机加载装置,最大牵引力达到128.9 kN。周超军等[9]改装某越野载货汽车,定制专用的电力测功机,实现被试车辆的加载和牵引,完成牵引试验内容。张亚[10]结合国内重型汽车的现状,设计了一种重型动力负荷车,周希军[11]则针对汽车道路试验研制了一种机械结构较为复杂的特种负荷车。以上负荷车主要依托于自身的负荷来进行被试车辆的牵引性能试验,只能针对特定范围内的牵引性能验证,系统检测参数固定,无法对试验数据进行实时监测和显示,可操作性差。此外,负荷车与被试车辆之间通过牵引杆连接,在试验时需要专业驾驶员驾驶,此类连接装置无法保证负荷车与被试车辆同步转动,导致无法准确测量牵引力数据[12-13]。

基于上述情况分析,本文设计一款基于电驱动系统的牵引负荷车,以电驱动系统作为核心动力单元,摒弃传统机械结构,提升负荷车传动效率与牵引负荷测试范围;采用转向牵引架连接被试车辆与负荷车,实现负荷车的自动跟随转向。同时,根据牵引试验需求对硬件设备进行选型,在cRIO控制器的基础上对测控系统进行设计,通过LabVIEW开发配套上位机软件实时监测试验各项参数[14],并搭建加载控制模块实现对牵引力加载的闭环控制。最后,开展整机性能验证试验,对负荷车最大加载能力、连续加载能力及牵引能力进行试验设计和结果分析,验证牵引负荷车可行性。

1 整机结构设计与参数计算

1.1 整机主要结构设计

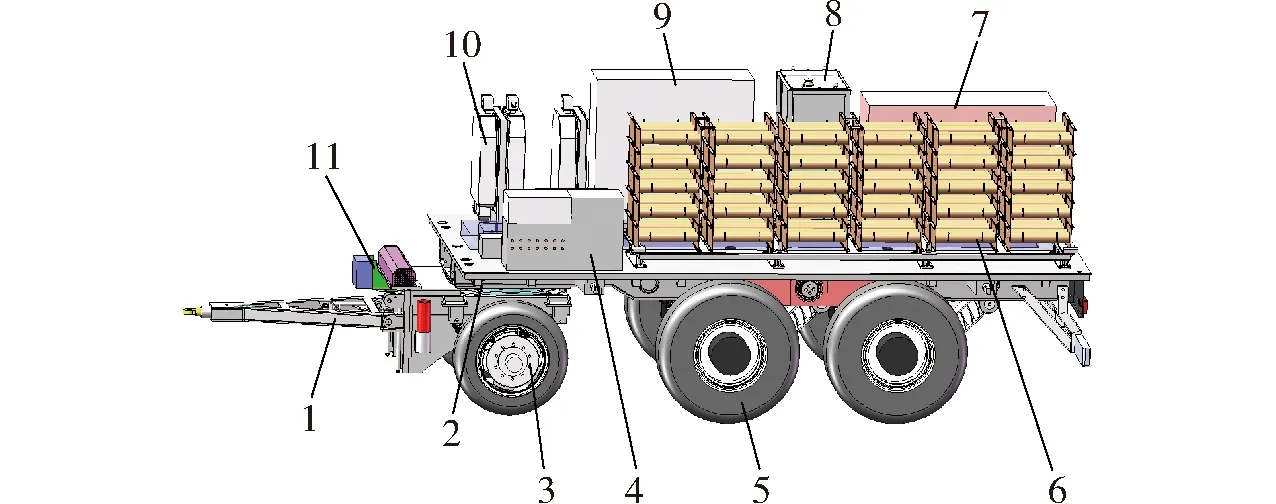

目前,我国大功率拖拉机的实际牵引力一般为60~100 kN,超载作业时可达到140 kN。基于此指标现状,本设计选定牵引负荷车的理论最大加载牵引力为150 kN。在确定最大牵引力的基础上,对牵引负荷车展开结构设计。负荷车以电驱动桥总成作为安装基体,在驱动桥体上方安装车架,将控制器集成盒、电阻器、发电机组等设备固定在车架上。负荷车整体布局如图1所示。

图1 负荷车整体布局Fig.1 Overall layout of load vehicle1.转向牵引架 2.转向轴承 3.转向桥 4.控制器集成盒 5.电驱动桥总成 6.电阻器 7.发电机组 8.油箱焊合总成 9.强电柜 10.变频器 11.调节电机

负荷车采用重型专用底盘,承载能力可达40 t。转向机构使用半挂车式设计,转向牵引架通过转向轴承与负荷车车架相连。牵引试验时,试验人员首先通过调节电机对转向牵引架进行上下调节以适应不同被试车辆的牵引点高度。被试车辆转弯时带动转向桥转动,转向桥上的转向轴承再带动车架转向,从而实现牵引负荷车的随动转向。

6台大功率电阻箱并联组成负荷车能耗系统,将负荷车的牵引能量转换为热能散发至空气中。冷却系统分为电机冷却、变频器冷却及电阻器冷却3部分。电机及变频器采用集成式水泵散热器进行液冷散热。电阻器则使用三相风扇强制风冷散热,保证试验过程中负荷车整体温度在合理范围内。牵引负荷车整机主要设计指标见表1。

表1 负荷车主要设计指标Tab.1 Main design indicators of load vehicle

1.2 电驱动系统设计

1.2.1电驱动系统结构分析

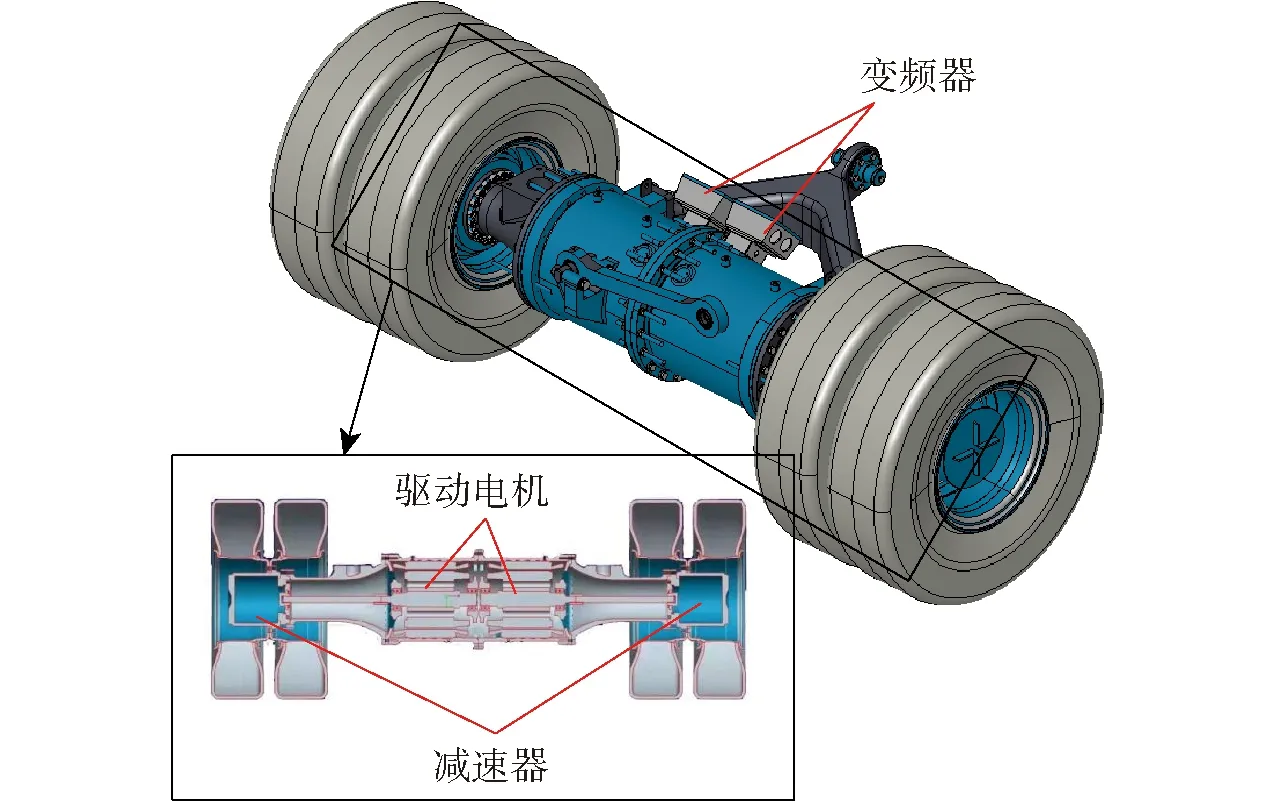

电驱动系统是负荷车的核心,主要由发电机组、变频器和电驱动桥组成。其中电驱动桥集成左、右2个驱动电机,电机分别搭配2个减速器驱动两侧车轮转动,其结构如图2所示。

图2 电驱动桥结构图Fig.2 Electric drive axle structure

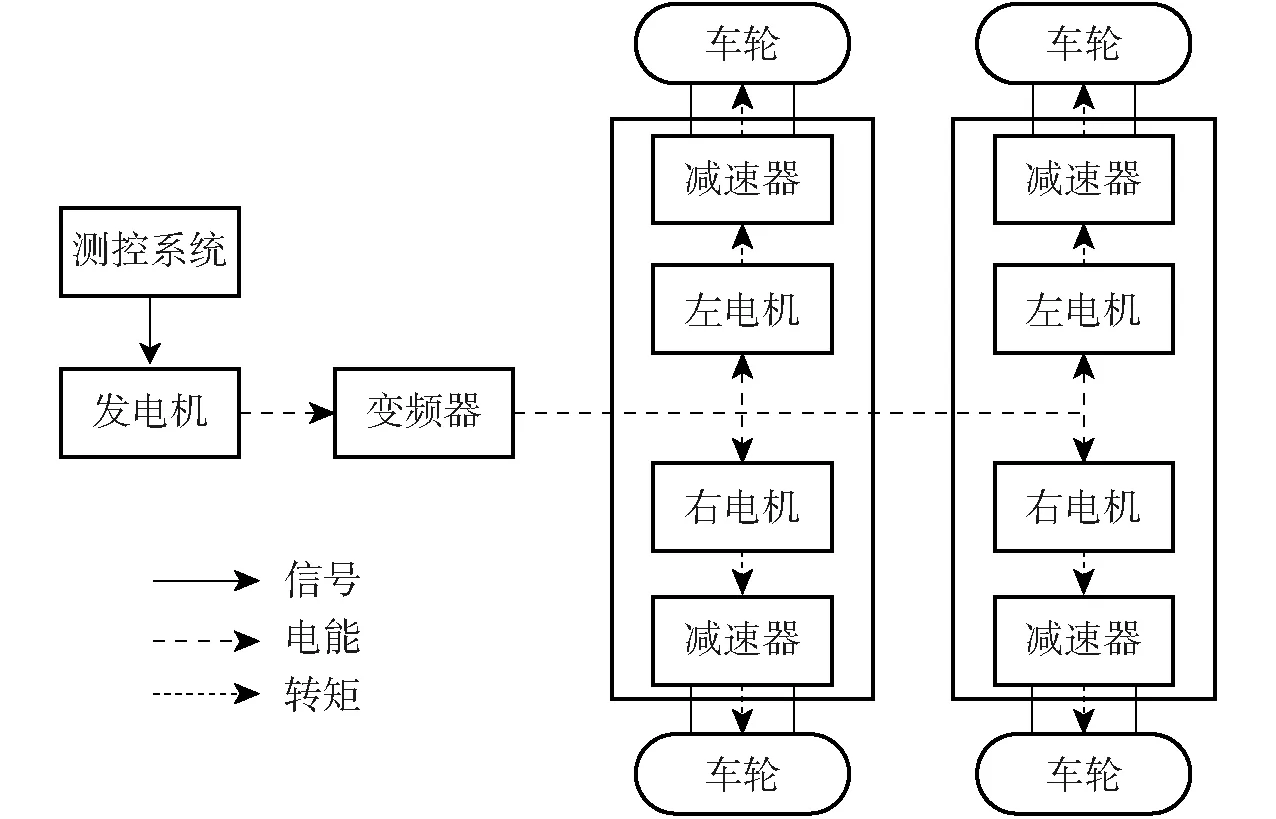

当试验人员通过测控系统发出加载指令后,发电机组接收该指令后产生相应大小的交流电传输到变频器。变频器接收发电机组产生的交流电,调节其电压与频率并发送至左、右2个驱动电机,驱动电机将电能转换为转矩,然后通过减速器将转矩增大传递到驱动轮,电驱动系统驱动过程见图3。

图3 电驱动系统驱动过程Fig.3 Electric drive system drive process

1.2.2驱动电机选型

驱动电机作为电驱动系统的动力来源,其输出转矩经减速器传递到驱动轮后,地面会对作用于驱动轮的转矩Tt产生一个反作用力Ft,Ft称为负荷车的牵引负荷(牵引阻力)。此外,车轮在滚动时和地面接触产生变形,接触区域会产生一对法向(Fy)、切向(Fx)的相互作用力,这对作用力会阻碍驱动轮向前滚动,将这个阻力偶矩迁移至车轮中心O处就得到滚动阻力Ff[15]。

牵引试验过程中,被试车辆牵引负荷车前行,当负荷车速度低于被试车辆时,由于牵引杆的作用,负荷车对被试车产生牵引力F。F的方向与牵引外力Ft、滚动阻力Ff相反,大小等于两者之和。负荷车驱动轮受力分析如图4所示。

图4 驱动轮受力分析Fig.4 Drive wheel force analysis

当被试车辆与负荷车在水平路面匀速行驶时,F、Ft和Ff存在关系

F=Ft+Ff

(1)

其中牵引外力Ft的最大值Ftmax等于地面所能提供的最大静摩擦力,即

Ftmax=mgμ

(2)

式中μ——地面最大附着系数,取0.75

m——负荷车质量,kg

g——重力加速度,取9.8 m/s2

其值在车轮由滚动向滑动的临界速度时取到,这个临界速度根据设计要求为15 km/h。

Ff计算式为

(3)

式中Tf——滚动阻力矩,N·m

fp——滚动摩擦因数,牵引试验常在混凝土和碎石路面上进行,取0.02

r——车轮滚动半径,m

根据力平衡定理,牵引力F的最大值Fmax=Ftmax+Ff,故将式(2)、(3)代入式(1)即可得到负荷车质量m与牵引力F之间的关系为

(4)

代入数值可计算出负荷车最小质量为19 878 kg。因此驱动电机所需功率P应满足

(5)

式中ηi——传动系效率,取98%

v——负荷车行驶速度,km/h

将负荷车最小质量19 878 kg、临界速度15 km/h代入式(5)计算出所需驱动电机总功率为621 kW。

根据电驱动桥布局,单根轮轴上采用2个驱动电机输出转矩,则单个电机最大承受扭矩应为

(6)

式中Tmax——单轮轴承受的最大扭矩,N·m

T1——电机输出的最大扭矩,N·m

i——减速器减速比,初步定为23

R——负荷车车轮半径,取675 mm

计算出单个电机最大承受扭矩为1 123 N·m。负荷车行驶车速与车轮转速之间的关系为

(7)

式中ni——车轮转速,r/min

其中,车轮转速和电机转速的关系为

n=nii

(8)

式中n——电机转速,r/min

将式(7)代入式(8)可得

(9)

即负荷车达到峰值车速45 km/h时,计算出此时电机转速为4 069 r/min。

结合牵引试验需求,并综合以上计算数据、输出扭矩、功率与转速,选定4台持续功率160 kW驱动电机,匹配速比23的单级主减速器,构成持续总功率640 kW的电驱动系统,峰值功率可达740 kW。电机额定扭矩1 299 N·m,额定转速1 000 r/min,峰值转速4 200 r/min。电机技术参数见表2。

表2 驱动电机技术参数Tab.2 Drive motor technical parameters

2 测控系统设计

综合考虑农业车辆牵引性能试验要求,进行测控系统的软硬件设计。硬件部分由车载检测仪、传感器模块、无线通讯模块和以太网交换机等组成;软件部分包括控制器软件与上位机软件,控制器软件负责各传感器数据的采集,上位机软件则接收无线传输的数据并实时显示试验测量数据、牵引力加载曲线等,同时在上位机软件中搭建加载控制模块,实现对牵引力加载的闭环控制。测控系统结构框图如图5所示。

图5 测控系统结构框图Fig.5 Measurement and control system structure diagram

2.1 测控系统硬件设计

车载采集仪选用NI公司的cRIO-9053作为控制器,其具有16路模拟量输入输出、8路脉冲信号量输入以及多路串口、总线通讯等通道[16]。cRIO-9053控制器搭配NI 9201模拟量输入模块、NI 9263模拟量输出模块和NI 9422脉冲模块实现牵引力传感器、GNSS组合导航、电驱动系统电流电压等模拟信号的采集、油耗仪脉冲计数与频率测量、电驱动系统控制等。

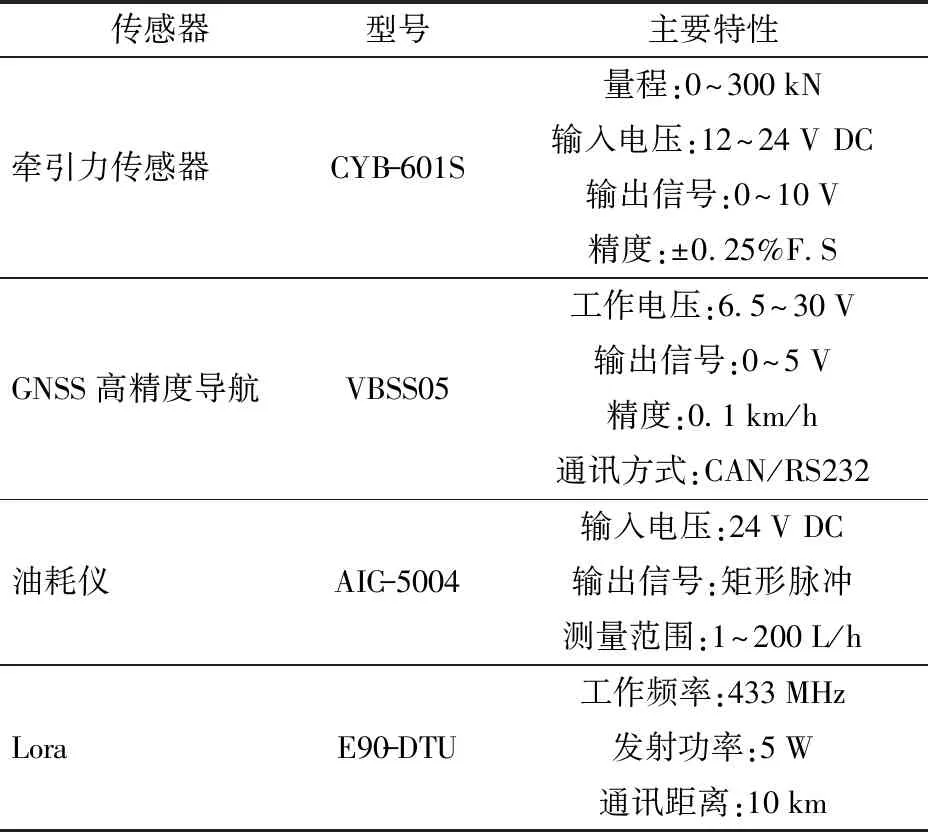

车载采集仪控制器将采集的传感器数据发送至以太网交换机。以太网是一种专用于车辆的局域网技术,其具有高速传输、稳定可靠、灵活性强、易于拓展的优点,因此负荷车通过以太网协议实现控制器与无线传输模块之间的互联互通[17]。无线通讯模块接收以太网交换机的数据信息然后传输到上位机软件,同时,控制器也接收试验人员通过上位机软件发送的控制指令。考虑到牵引试验一般在试验场进行,传输距离较远,无线通讯模块使用Lora通讯技术。Lora是一种低功耗的局域网无线标准,最大特点是在同样的功耗条件下可比其他无线射频通信距离扩大3~5倍,实现了低功耗和远距离的统一。使用Lora通讯模块大大节省了功耗和布线成本,同时其传输距离可达到10 km,充分满足试验需求[18-19]。

通过GNSS高精度导航,使用非接触式测量方案对被试车进行速度信息测量,GNSS测量速度精度0.1 m/s,脉冲基准90个/m,频率设置为10 Hz。在进行牵引试验前,被试车辆牵引的负荷车先在零加载车况下测得每20 m的脉冲数n1,然后记录试验中每20 m的实际脉冲数n2,得到被试车辆滑转率Sr,计算式为

(10)

牵引力的闭环控制需要实时准确的牵引力作为控制系统的反馈量,因此选用柱型高精度牵引力传感器对被试车辆牵引力进行实时测量。根据负荷车牵引力、行驶速度、滑转率、油耗等参数进行传感器选择,主要传感器型号及参数如表3所示。

表3 传感器型号及参数Tab.3 Sensor model and parameters

2.2 测控系统软件设计

2.2.1控制器软件

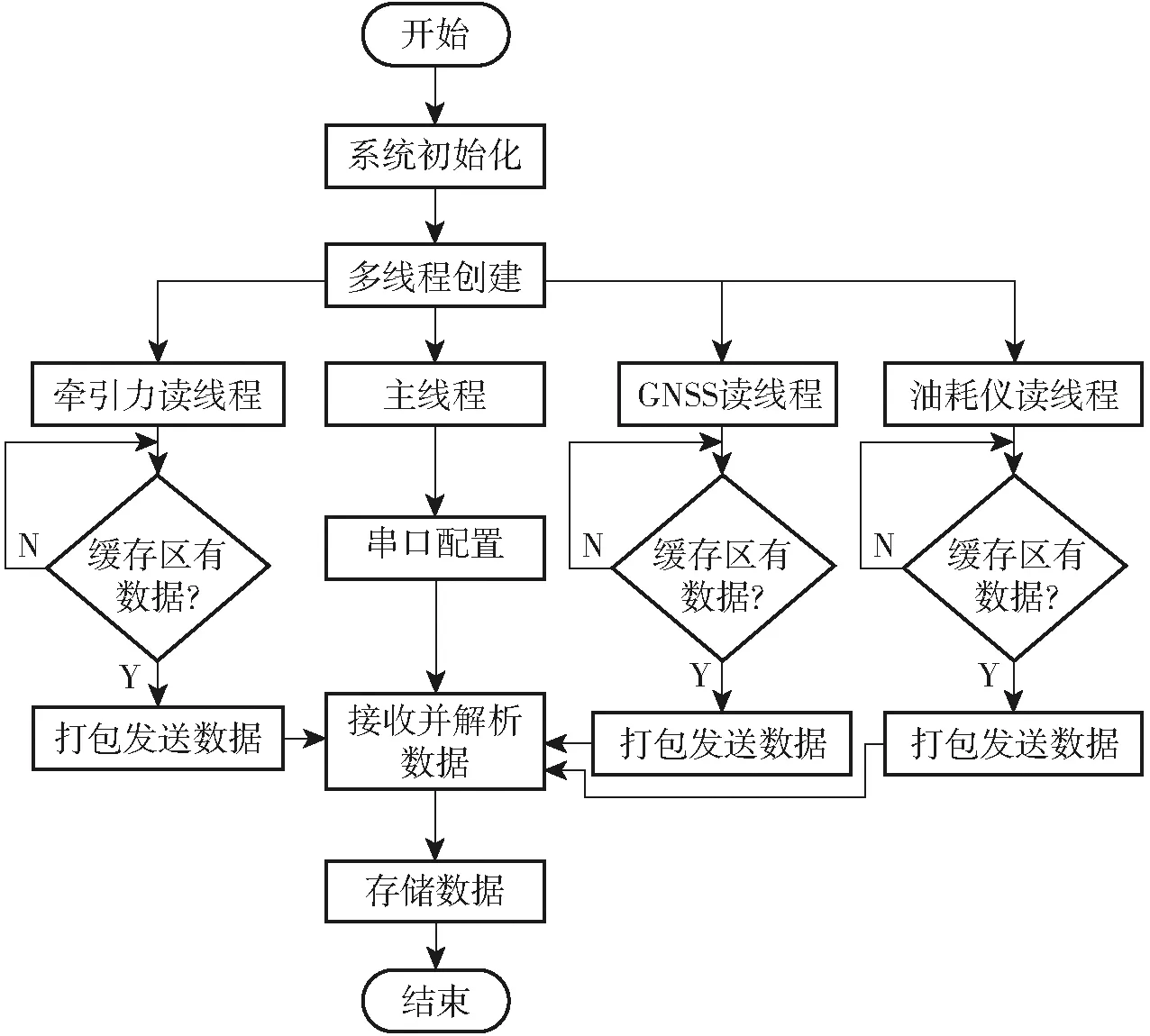

使用FPGA LabVIEWReal-Time模块设计部署硬件控制器软件,对各传感器数据进行实时读取、传输、储存,软件利用cRIO的多线程工作优势,分别通过独立的While循环实现各传感器信息的数据采集。由于在拖拉机牵引试验中,GNSS导航、牵引力等传感器数据量比较大,FPGA程序中的数据接收和数据解析通过FIFO进行传递,防止数据丢包,如图6所示。

图6 多线程采集流程图Fig.6 Multi-threaded acquisition flow diagram

2.2.2上位机软件

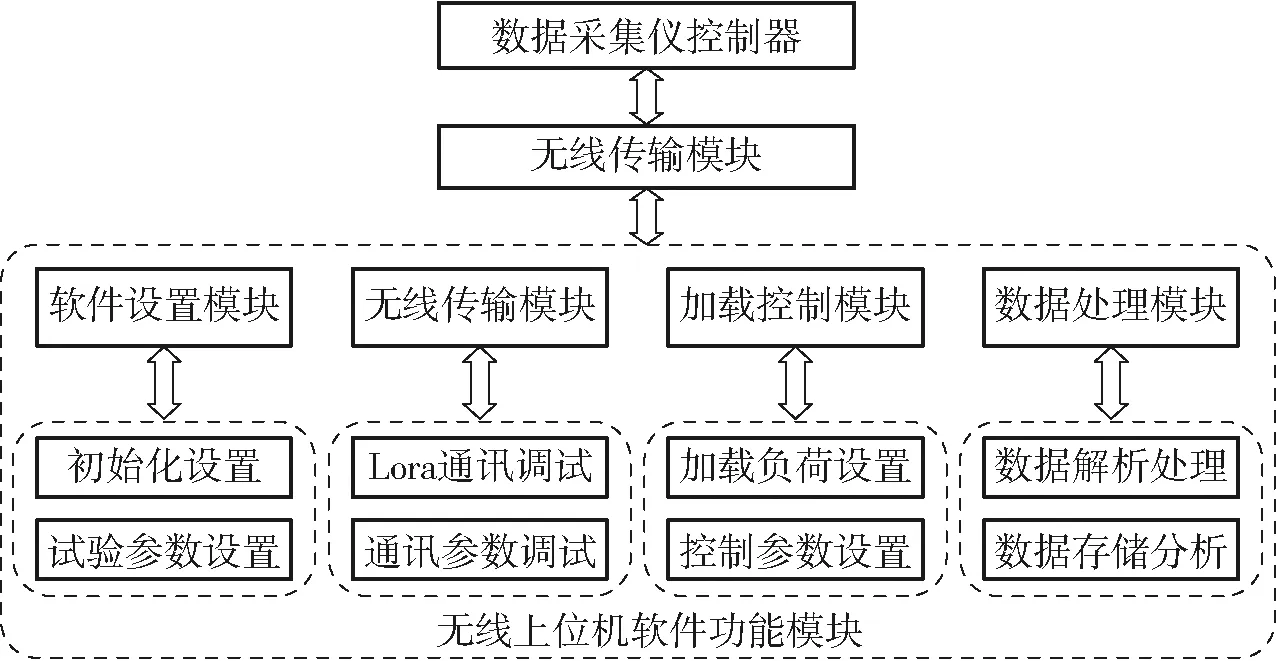

上位机软件基于NI LabVIEW开发,利用其虚拟化、图形化、模块化、通用性等特点,对试验数据进行无线传输、解析计算与存储[20-21],实时显示测量数据、牵引力加载曲线以提高牵引试验的可操作性,并通过加载控制器实现对电机加载的闭环控制。上位机软件主要包括4部分功能:软件设置模块、无线传输模块、加载控制模块、数据处理模块。上位机软件功能框图如图7所示。

图7 上位机软件功能框图Fig.7 Upper computer software function block diagram

试验过程中,上位机软件通过无线通讯模块与测控系统控制器进行通讯,接收控制器发送的传感器数据并进行处理,根据FPGA时间同步各传感器数据,将得到的电驱动系统电流电压、被试车辆滑转率、行驶速度与生成的牵引力功率曲线等信息实时显示在软件界面上,同时,上位机软件程序逻辑中设置人工、自动等多种触发方式实现数据记录,将试验数据保存为.xlsx格式,可借助Excel直接打开。

图8为无线上位机软件主界面,控制命令输入通过菜单栏和快捷键方式,界面简洁、控制简单,并可以实时监测电驱动系统工作状态、被试车牵引力、滑转率等数据信息。

图8 上位机软件主界面Fig.8 Main interface of upper computer software

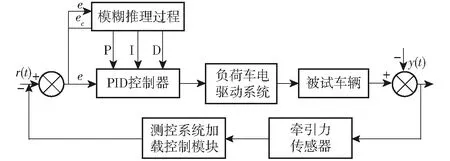

2.2.3加载控制模块

上位机软件中包含了加载控制模块,该模块主要实现负荷车牵引力加载的闭环控制。试验人员通过上位机软件发出牵引力控制指令,指令经无线传输模块发送至控制器,控制器调节电驱动系统加载输出牵引负荷。牵引力传感器将被试车辆实际输出的牵引力输入到上位机软件中的加载控制模块,形成闭环控制。

综上所述,在闭环控制中以牵引力加载为控制目标,通过高精度牵引力传感器得到实际工况下的牵引力并作为负荷车加载控制系统的输入量,通过模糊自适应PID控制器实现对系统的控制,建立控制模型[22](图9),从而实现更稳定的控制加载和更快的加载响应速度。

图9 牵引力模糊自适应PID系统控制模型框图Fig.9 Block diagram of constant traction control model for load vehicle

通常,PID控制器的控制算式为

(11)

式中u(t)——控制器调节信号

KP——比例系数

KI——积分系数

KD——微分系数

e(t)——控制器偏差信号

参数自适应模糊PID控制器是在传统PID控制算式的基础上,由参数可调PID和模糊控制系统两部分组成。其中,模糊推理系统以设定的目标牵引力与传感器返回的实际牵引力误差e、误差变化率ec作为输入,通过模糊推理方法对PID参数KP、KI、KD进行在线修订,确定相对初始化时的PID参数的变化量ΔkP、ΔkI、ΔkD,以满足不同的牵引力误差e和误差变化率ec对加载控制系统参数的不同要求,而使负荷车牵引力加载系统具有良好的动态、静态性能[23-24]。

模糊控制器采用二输入三输出的形式,针对实际牵引试验中不同的e和ec,将e和ec导入模糊控制器实时调整参数KP、KI、KD,以提高加载控制系统的跟随能力,缩短响应时间[25-26]。

根据以上规则,确定输入语言变量|e|和|ec|的论域均为{-3,-2,-1,0,1,2,3};输出语言变量ΔkP、ΔkI、ΔkD的论域分别为{-0.3,-0.2,-0.1,0,0.1,0.2,0.3}、{-0.06,-0.04,-0.02,0,0.02,0.04,0.06}、{-3,-2,-1,0,1,2,3}。模糊子集均为{NB,NM,NS,O,PS,PM,PB}。应用模糊合成推理设计PID参数的修正值,完成对负荷车牵引力加载的修正。

3 整机性能试验与结果分析

整机性能试验目的是验证负荷车结构性能和拖拉机牵引功率评价性能。主要验证项目有:最大负荷加载试验、连续加载试验和拖拉机牵引功率试验[27]。验证试验在某试车场高速环道上进行,其道路附着系数为0.75,如图10所示。被试车辆为东方红LX2204型拖拉机,其发动机标定功率为162 kW,最大牵引力大于等于80 kN。试验过程参照GB/T 3871.9—2006《农业拖拉机试验规程第9部分:牵引功率试验》进行[28]。

图10 负荷车牵引试验Fig.10 Load vehicle traction power test

3.1 最大负荷加载试验

为提供足够的牵引力,最大负荷加载试验采用2辆LX2204型拖拉机作为试验车辆,拖拉机之间用连接链进行连接,由2位经验丰富的驾驶员操作拖拉机共同牵引负荷车匀速行驶,如图11所示。

图11 最大负荷加载试验Fig.11 Maximum load loading test

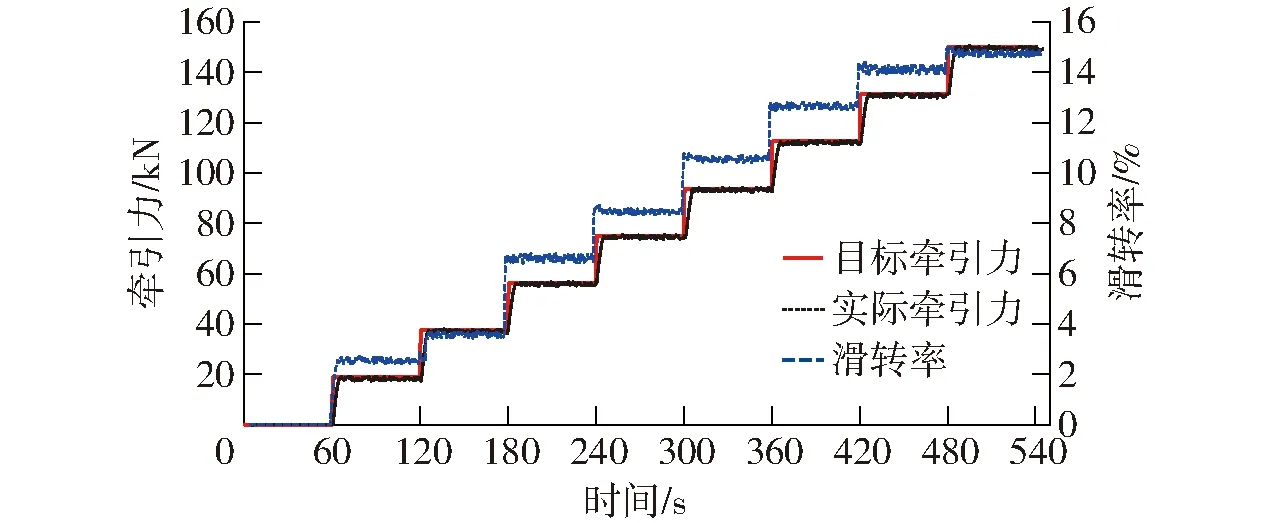

试验采用逐级加载的方式,通过自动加载控制以验证负荷车加载负荷的准确性和响应速度,并对负荷车输出负荷范围进行验证。以负荷车加载的牵引负荷作为输入对象,将其设置8个等级,分别为12.5%、25%、37.5%、50%、62.5%、75%、87.5%、100%,对应被试拖拉机牵引力分别为18.75、37.5、56.25、75、93.75、112.5、131.25、150 kN;每次加载时间为60 s。

试验结果如图12所示,试验拖拉机的滑转率在加载负荷150 kN时达到最大值14.92%,低于牵引试验要求的15%,最大负荷加载试验满足拖拉机牵引试验要求,试验结果有效。

图12 逐级加载试验结果Fig.12 Results of step-by-step loading test

根据图12可以看出,负荷车在牵引负荷加载过程中不存在加载死区,最大加载负荷可以稳定保持150 kN。试验过程中,目标牵引力越大,实际加载的牵引力达到目标值所需要的响应时间越长,当目标牵引力为150 kN时,实际加载牵引力的最大响应时间为3.6 s,在7.7 s后达到稳定,最大超调量为1.61%,最大稳态误差为1.66%。加载过程中实际加载牵引力与目标牵引力相关系数为0.995 1。以上结果表明负荷车能够输出最大150 kN的牵引负荷,其加载输出的响应速度和准确性可满足拖拉机牵引试验需求。

3.2 连续加载试验

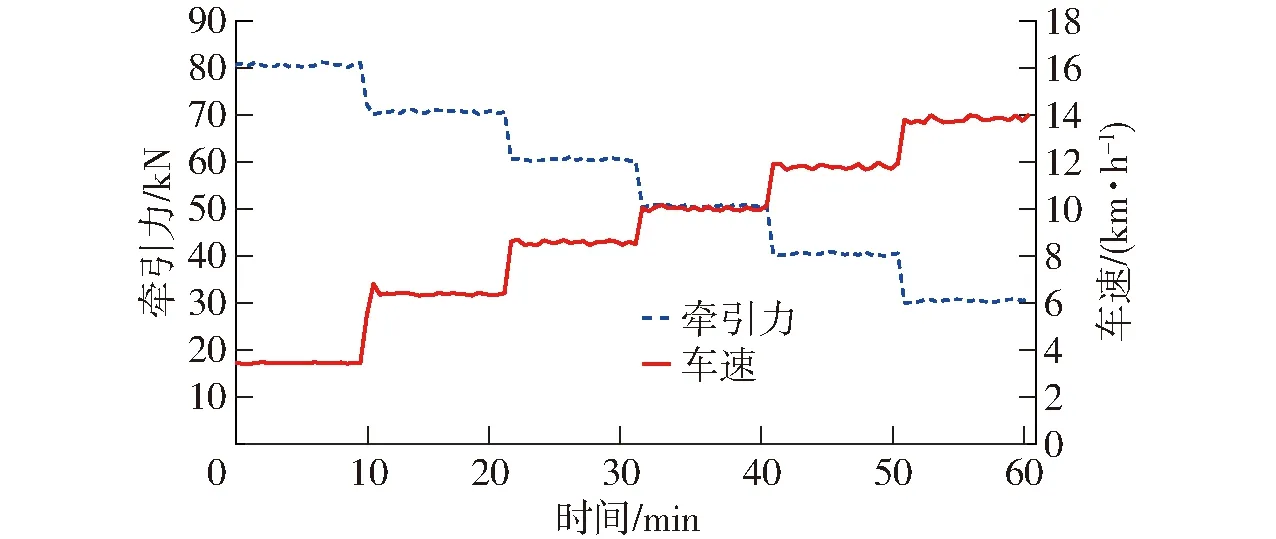

连续加载试验以LX2204型拖拉机为牵引车,考察负荷车不同车速下的连续加载性能。试验过程中,全车各差速锁处于非锁止状态,采用恒定牵引力闭环加载方式。试验人员控制负荷车输出从80 kN递减的负荷,驾驶员切换挡位保证被试车提供足够大的牵引力,使得被试车以尽可能快的车速进行匀速行驶,每个车速段持续10 min,记录牵引力和车速。

图13为被试拖拉机速度-牵引力特性曲线,从图13可以看出负荷车能稳定输出从80 kN阶梯递减到 30 kN 的负荷。试验过程负荷车整体加载过程保持平稳,加载牵引力与目标值的最大误差为4.5%,试验连续、完整地测出了负荷车的连续加载性能,表明其能够满足拖拉机连续牵引测试试验。

图13 速度-牵引力特性曲线Fig.13 Speed-traction characteristics

3.3 牵引功率试验

牵引功率试验过程中,驾驶员操纵被试拖拉机依次挂L3~H1 7个不同挡位,并保持发动机转速稳定在2 000~2 200 r/min之间,表示拖拉机田间作业时的正常工作状态。试验人员控制负荷车加载输出该挡位在发动机标定转速下最大牵引功率时所对应的牵引力的75%,记录不同挡位的牵引功率和瞬时燃油消耗率,如图14所示。

图14 牵引功率试验结果Fig.14 Traction power test results

从图14可以看出,被试拖拉机挡位从L3~H1变换过程中,其牵引功率从75 kW升至138 kW;其中在L4挡输出90 kW牵引功率时,被试拖拉机瞬时油耗从31 L/h升至40 L/h,工作效率明显降低,此时,输出功率不变,换至M1挡,瞬时油耗降至34 L/h,效率大幅上升。M2~H1挡位,拖拉机牵引功率保持在130 kW,但随着挡位从M2换至H1,燃油消耗率从39 L/h降至38 L/h,表明拖拉机在牵引功率较高时,其高挡位下的燃油消耗率更低,燃油经济性更好。

试验测量了大功率拖拉机不同挡位下的牵引功率与瞬时燃油消耗率的变化,结果表明负荷车能够充分测量车辆牵引功率,并对其性能和效率进行评估。

4 结论

(1)针对当前农业车辆牵引性能领域的传统测试设备机械结构复杂、存在加载死区导致牵引力加载范围小,采集系统功能单一无法实时监测试验信息的问题,设计了一套基于电驱动系统的牵引负荷车。以最大加载牵引力150 kN为设计目标,对整机结构展开选型设计,采用半挂车式转向牵引架,使负荷车能随被试车辆同步转动;结合驱动轮受力分析对电驱动系统主要部件进行选型,采用2个重型一体式电驱动桥作为动力传输单元。

(2)在负荷车整机结构设计的基础上,进行测控系统的软硬件设计。测控系统硬件部分由车载采集仪、传感器模块、无线通讯模块等组成。软件部分则在LabVIEW RIO架构基础上,结合FPGA搭建硬件控制器软件与上位机软件。实现对牵引功率试验信息的实时监测、分析、存储与牵引力加载的闭环控制等功能。

(3)开展整机性能验证试验,试验结果表明负荷车可以实现0~150 kN范围内的牵引负荷无级加载,加载系统最大响应时间约为3.6 s,7.7 s后达到稳定,最大超调量为1.61%,实际加载牵引力与目标牵引力最大误差为4.5%。负荷车具备良好、快速、准确的加载响应性能和连续稳定的加载性能,能够对被试车辆牵引性能进行实时监测,完成对农业车辆牵引性能的全面评估。