基于BIM 技术的装配式建筑深化设计

李洪芳 宋 珺 殷 帅 常 帅 王梓健

装配式建筑是一种建筑模式,是指将施工过程中使用的结构部件在工厂生产,生产完成后,将部件运送到施工现场进行组装。这种模式有效提升了建筑的施工效率及施工质量,能够有效缓解对环境带来的污染。

装配式建筑与传统建筑相比多了深化设计的环节,在设计与生产之间具有起承转合的作用。由于施工图纸没有相关构件的具体尺寸,无法为构件厂提供生产上的指导,所以需要对施工图做进一步的深化设计,以达到相关要求[1]。

BIM 技术是一种先进技术,可以根据建设项目的相关数据创建三维模型,并通过数字信息模拟建筑物的真实数据。将BIM 技术运用到装配式建筑的设计中,可以有效提升装配式设计的精确度,方便工厂制作构件,减少材料浪费,提高生产效率。

1 项目概况

该项目坐落于南京市雨花台区的伟思医疗总部研发经济园,建筑面积约69140 m2,占地面积约24000 m2,建筑结构安全等级为二级,抗震设防烈度为7 度,建筑高度为20.90 m。项目预制构件包含叠合板、预制内墙、预制外墙及预制楼梯等。运用BIM 技术创建三维模型,本项目的三维实体模型图如图1 所示。在模型准确无误的情况下,软件会自动生成深化图纸,如需对图纸进行修改,可以直接修改BIM 模型,深化图纸即可相应自动进行修改。

图1 三维实体模型图(来源:网络)

2 传统装配式建筑深化设计存在的问题

2.1 标准化程度较低

传统深化设计一般是在施工图完成后再进行介入,导致相关建筑结构考虑不足,需要进行专业性的修改,无形中增加了工作量。

传统设计人员对装配式概念的理解不够充分,没有充分考虑装配式构件的预制条件,造成预制构件的标准无法达到相关的要求,影响工厂的生产效率。

2.2 图纸传递信息不清晰

运用计算机辅助设计(Computer Aided Design,CAD)制图,只能绘制普通的二维图纸,需要阅读图纸的工作人员结合想象理解信息,在进行信息传递时,容易造成信息丢失或信息理解不畅,需要工作人员花费大量的时间对图纸信息进行沟通,增加了参与方之间的沟通成本[2]。

2.3 易发现碰撞冲突

由于传统方式的深化设计无法进行预制件与现浇构件的拼装模拟,很多问题无法发现。经常出现当预制件进入吊装拼装环节才发现预制件与现浇部分出现问题,导致施工无法顺利进行。

3 装配式建筑BIM 标准制定

3.1 模型拆分原则

受计算机的性能限制,模型涵盖的信息随着层数的增加而递减,最下层是包含大量信息的Revit 模型,总体模型为轻量化模型。模型生成的具体方式为:将土建模型与机电模型进行有效整合,导入预制构件数据,形成标准层Revit 模型。将标准层模型进行组装,形成整楼总体Revit 模型。

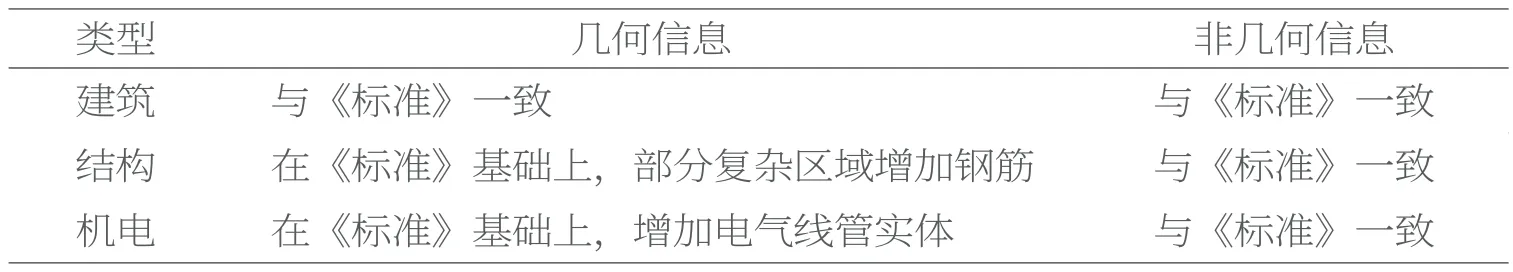

3.2 模型深度规定

在工程的不同阶段,对模型深度的需求存在差异,需要对模型深度进行积极调整,以满足不同阶段的使用需求。在装配式建筑深化阶段,需要综合考虑建筑、结构等数据,所以模型深度要高于施工图设计的模型深度,要实时反映施工的信息[3]。深化设计模型深度如表1 所示。

表1 深化设计模型深度

由于缺乏预制构件深化设计模型深度的依据,构件模型的深度已按照实际项目要求达成一致,如表2 所示。

表2 预构件深度

3.3 协同要点梳理

装配式建筑的深化设计涉及多方协同设计。随着信息的不断输入,可能会出现不同碰撞问题:第1,在角落或高度变化的区域组装时,可能会出现预制构件拼接不协调。第2,预制构件中的埋入式结构构件会影响钢筋的排列,需要调整钢筋或埋入式结构构件的位置,防止发生碰撞。第3,完成预制构件的钢筋排列后,在组装过程中预制构件外伸钢筋之间可能存在碰撞问题。

3.4 BIM深化设计出图标准

在装配式建筑深化设计中,预采购件的深化设计是图纸的主要内容。预购部件的设计范围相对较小,复杂度较低,相对容易达到国家标准。根据国家相关规定及要求,制定BIM 深化设计出图示意图,确保图纸深度达到规定要求[4]。

以预制外墙板为例,每个构件需要3 张图纸,分别为模板图、配筋图及保温连接件图。其中,模板图主要包括预制件的尺寸、配件尺寸等信息,配筋图主要包含预制构件结构配筋相关信息,保温连接件图主要包含预制墙板保温连接件的尺寸信息。

4 BIM 技术在深化设计阶段的具体应用

4.1 叠合板拆分和深化设计

叠合板可以分为现场浇筑预制部分和工厂预制部分,现场浇筑部分为70 mm,工厂预制部分为60 mm。根据板块大小,重量在1.2 ~1.8 t。叠合板有单向板和双向板。双向板应分为多个单向板进行运输,运输到现场后,应进行浇筑连接,形成双向板。

在现场施工过程中,首先需要确定后浇带的宽度,尺寸较小的板可以不拆分,尺寸较大的板进行拆分时要以边缘部分为主。根据相关要求对每块叠合板进行编号。

4.2 叠合梁节点设计

装配式建筑结构中,主次梁节点会直接影响结构的抗震性。根据行业相关规范要求,一级、二级、三级抗震等级的装配式框架要进行梁柱节点核心区抗震受剪承载力验算。

持久设计状况下接缝受剪承载力设计值的表达式为:

式中:fc为混凝土轴心抗压强度设计值;Ac1为叠合梁端截面后浇混凝叠合层面积;Ak为各键槽的根部截面积之和,取后浇键槽根部截面与预制键槽根部截面计算的最小值;Asd为垂直穿过结合面所有钢筋的面积,包含叠合层内的所有钢筋;fy为普通钢筋的抗拉强度设计值。

4.3 构件拆分

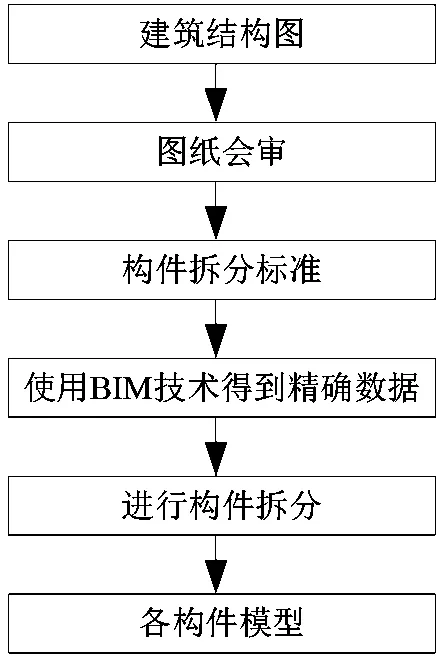

在装配式建筑设计深化的过程中,需要将模型构件拆分成多个部件,进行细致的检查及设计。根据功能及受力的不同,构件可以分为垂直构件、水平构件以及非受力构件。装配式建筑设计的核心环节是对构件进行科学的拆分,构件拆分对建筑功能、主体结构受力及工程造价等方面具有重大的影响[5]。

在实际设计过程中,要对每个预制构件的尺寸和分区位置进行优化设计,以获得最佳施工方案。按照工程结构的特点以及甲方的要求,使用BIM 技术制作拆分设计图纸,构件拆分流程如图2 所示。

图2 构件拆分流程(来源:网络)

4.4 节点深化设计

预制混凝土结构的性能取决于钢筋混凝土柱与梁之间连接的强度,如果坚固性较好,建筑整体的结构质量就会较高。在深化节点时,要确保结构节点的安全,将节点的计算分析与实际约束相匹配,并考虑节点的功能性要求。

4.5 碰撞检查

使用BIM 技术对装配式建筑的三维实体模型进行碰撞分析,分析过程中软件会自动标记碰撞点。经过逐个调试后,碰撞点的问题得以解决。对于结构较为复杂的装配式建筑,使用BIM 技术进行碰撞检查具有重要的意义,在碰撞检查的过程中可以发现初始设计中存在的问题。

5 对比分析

对该项目进行研究后发现,由于建筑规模较大,如果使用常规的现场混凝土浇筑方法进行施工,将增加工程成本,并导致工期延误。因此,在与建筑商共同研究后,决定在设计阶段使用预制结构来设计建筑梁,以降低成本。在设计中,叠合板与剪力墙一起使用后浇带的形式浇筑成整体,充分利用了叠合板的性能。

将工程数据导入Revit 模型,使用YJK 计算软件进行计算,对主体建筑结构的恒载和活载进行定义,根据设计质量要求确定相关参数。使用电气计算软件YJK 对建筑物上部结构进行弹性分析,控制碰撞过程中可能发生的位移和变形角度。

在明确比对标准后,对建筑结构进行三维检查,将设计结果导入GSRevit 工具,并提供相关信息,以便对结果进行可视化验证。在验证过程中,在“检查区域”对话框中输入检测的内容,并在建筑结构中选择碰撞检查区域。当该区域发生碰撞时,将出现一个“红色”标记点。当该区域没有碰撞时,将出现一个“绿色”标记点。

整个项目采用传统的设计方法,并遵循与上述相同的步骤。与传统方法相比,碰撞检测区域是从该方法的设计结果中随机选择,并对不同区域中不同颜色的标记点进行统计分析。装配式建筑结构碰撞测试结果如表3所示。由表3 可以得出,利用BIM 技术设计的装配式建筑结构,在进行碰撞点个数测试时,只有1 处存在碰撞点。而使用传统方法设计的装配式建筑结构,在进行碰撞点个数测试时,几乎每处都存在碰撞点。

表3 装配式建筑结构碰撞测试结果

运用BIM 技术进行装配式建筑深化设计所产生的碰撞点,可以在BIM空间模型中直接手动更改;而利用传统方法设计的建筑结构内存在很多碰撞点,需要设计人员重新对图纸进行设计及优化。

6 结语

装配式建筑模式逐渐成为工程项目建设的主流模式,BIM 技术在装配式建筑深化设计中的运用具有重要的意义。通过BIM 技术模拟建筑结构情况,能够使设计人员充分了解整个建筑的结构情况,有效提升装配式建筑的质量及水平。