3D打印在复杂铝合金框架铸件生产中的应用

马亮,古良,李鑫,沈达维

陕西黄河集团铸造分公司 陕西西安 710000

1 序言

Z L205A合金是一种传统的高强韧铸造铝合金,具有非常好的强度、塑性、韧性和耐蚀性,因此在武器制造领域应用广泛,经常被用于铸造大型结构件和受力构件,用于代替某些锻件,降低产品重量,减少生产周期。但由于该合金为铝铜系合金,结晶温度范围宽,以粥状方式凝固,铸造性能不良,流动性较差,在结晶时补缩不良而易产生疏松、气孔、浇不足及针孔等铸造缺陷[1]。由于大多ZL205A铸件多用作受力结构件,所以导致该类铸件结构极其复杂,壁厚不均匀,给铸造生产带来了极大挑战。适合的短距离补缩的工艺经常由于受模具结构和分型的影响,导致工艺不能完全实现,需要根据模型结构进行舍弃,进而造成铸件易产生铸造缺陷。

铝合金铸件生产方式主要采用传统铸造模式进行生产[2],传统砂芯铸造的工艺流程为:工艺设计→模具生产(木模、塑料模、金属模)→混砂→造型制芯→熔炼→浇注→清理。木模制芯适用于结构相对简单及精度不高的零件制造,塑料模、金属模制芯适用于批量较大及精度较高的零件制造,但成本太高,且不适合研制阶段及小批量产品的制造。随着信息化制造的发展,以及3D打印的工业化实现,让困扰铸件生产的诸多问题得到解决。但由于3D打印的成本过高,现阶段不适用于大批量生产,只是应用于小批量复杂铸件及部分铸件的工艺试制生产。3D打印砂型的生产流程[3]主要是:首先,铸造企业根据三维零件模型,由铸造工艺师直接对三维零件模型进行二次设计,即设计出三维铸件模型及其浇注系统;其次,优化完成后,铸造工艺师将利用三维铸件模型及浇注系统做出三维砂芯模型并应用3D打印机直接打印出砂芯;最后,打印好的砂芯由传送设备直接运转至砂芯打磨工位,经人工检验、修整、喷涂及烘干后进行组芯合箱,然后进行浇注。

组芯前的所有工艺设计、优化等工作都在计算机内完成,节省了反复工艺试验及修改模型的时间,因此工作效率较以往的纸面工艺有了质的飞跃,而且减少了人为因素的干扰,出错率可显著降低。

2 产品结构及技术要求

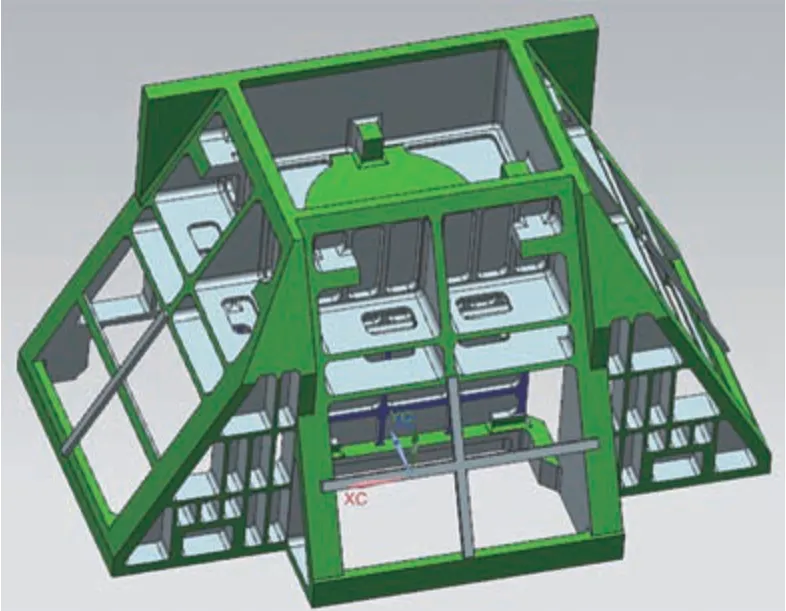

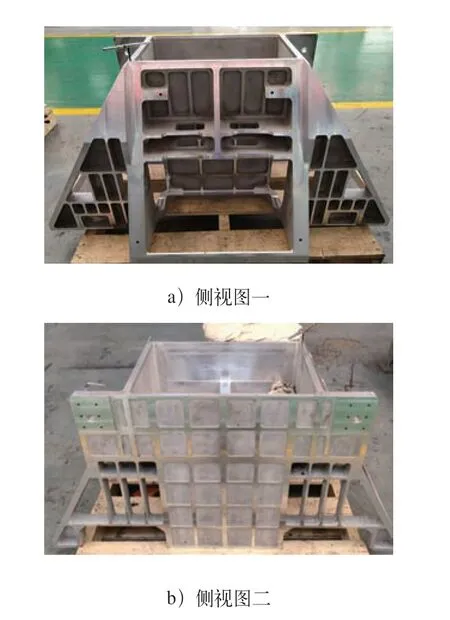

框架铸件重量约为270kg,材料为铸造铝合金ZL205A,按GB/T 9438—2013《铝合金铸件》中Ⅱ类铸件验收,尺寸精度满足GB/T 6414—2017《铸件 尺寸公差、几何公差与机械加工余量》规定的的DCTG10级要求。铸件轮廓尺寸为长1322mm、宽786mm、高672mm,铸件最薄处6mm,最厚处62mm。铸件尺寸大,结构复杂,型面多变,如图1、图2所示。该框架铸件结构复杂,腔体类结构较多,有15个内腔,又采用高强度ZL205A铝合金材料,虽然力学性能好,但铸造性能差,合金收缩应力大,在凝固收缩阶段极易产生裂纹及缩松缺陷,使铸件整体生产难度增大。

图1 成品零件

图2 铸件

该铸件要求生产周期为30天,且产品质量要求极高,部分区域质量按GB/T 9438—2013中的Ⅰ类铸件验收,按照现有工艺及生产能力,很难在预期时间内完成交付,且产品质量也很难达到要求。

3 结构分析

1)该铸件属于大型复杂铸件,铸件内部有多个腔体,每个腔体有多层薄壁隔板,因此铸造分型复杂。若采用先木模后铸造的传统生产方式,木模制造非常困难,且生产周期最少需要3个月。另外,在制作过程中,一旦模型尺寸出现误差,铸件尺寸则不合格。

2)该铸件壁厚不均匀,相连壁厚之间差异较大,且该合金流动性较差,极易在连接部位产生缩松、裂纹等缺陷。

3)该铸件不仅轮廓尺寸大,内腔尺寸也大,因此铸件在凝固过程中的收缩与变形很难控制,极易造成内腔或壁厚尺寸超差。

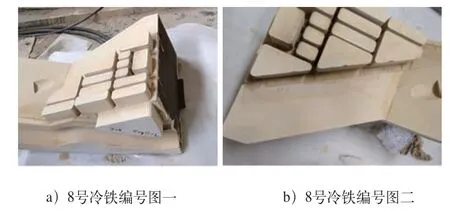

4)该铸件工艺冷铁种类较多(100多块),且砂芯种类也较多,因此操作工人镶嵌时很难区分冷铁具体位置。

5)该铸件由于重量太大,不可能采用人工重力浇注,必须使用低压铸造设备浇注,但该铸件一方面水平面积太大,在保压阶段抬箱力非常大;另一方面,如果采用木模,会导致砂芯数量较多,达到22个芯盒,砂芯组合后整体结构比较松散,因此极有可能发生“跑火”的生产事故,造成设备无法使用,损失巨大。

4 铸造工艺方案制定

根据上述分析,该铸件采用低压铸造进行生产,使铸件在压力下充型、凝固,以最大限度减少铸件充型及凝固过程中出现缺陷的风险[4]。为保证浇注系统实现符合顺序凝固条件,铸件浇注系统设计就显得极为复杂。现使用3D打印砂型的快速铸造工艺进行该框架的生产,具体措施如下。

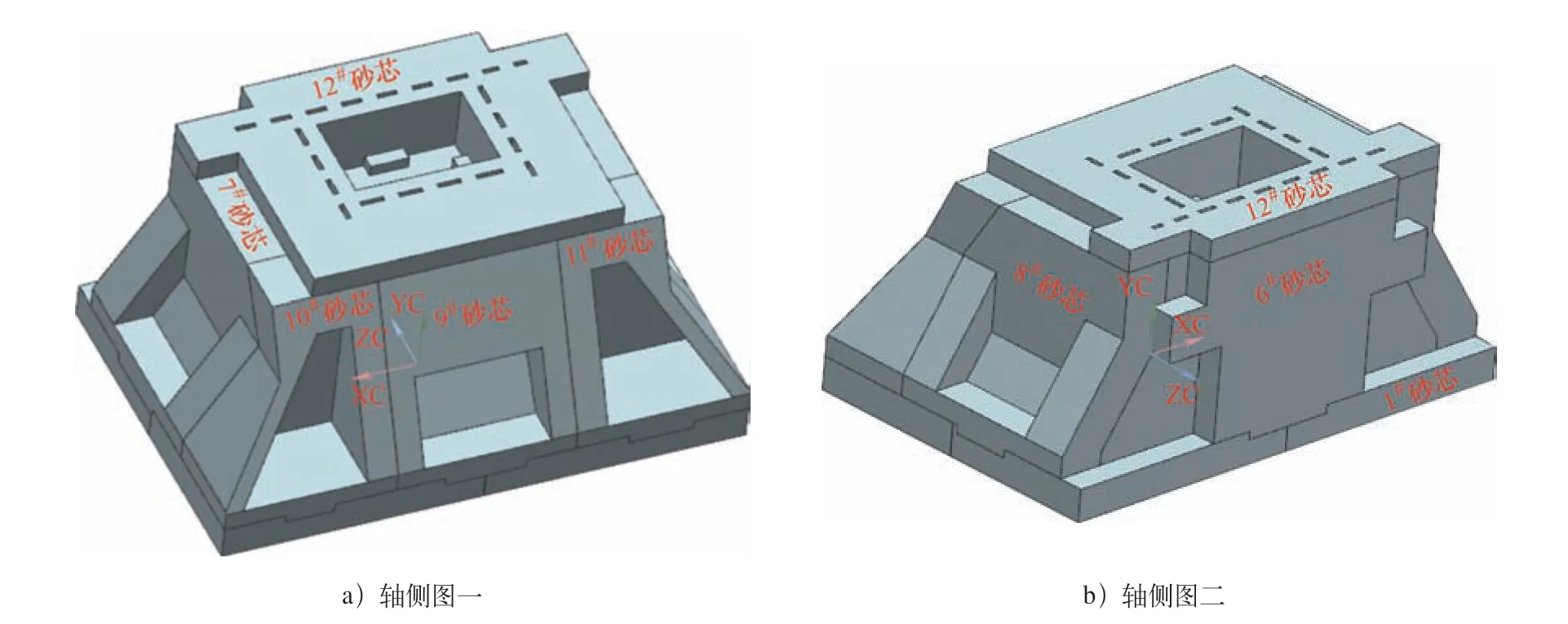

1)为了避免传统铸造方法带来的困难,决定采用3D打印砂芯进行铸造,由原来传统的22个木模砂芯减少到12个3D打印砂芯(见图3),这样既保证了铸件的尺寸和质量,又减少了因分型面过多而引起的尺寸超差及生产安全风险,同时提高了铸件表面质量,且70%的铸件表面由加工面改为不加工面,同时为后续机加工节约了时间和成本。

图3 砂芯组合

2)为保证铸件各个部位能够充分补缩,采用缝隙式浇注方式,12处立柱同时浇注,且随铸件曲面外形进行浇注,下底面通有多处内浇道,以便补缩[5],如图4所示 。

图4 浇注系统

图5 砂芯冷铁编号图

3)开展铸造试验,准确测定ZL205A铸件(长1322mm)在有阻收缩情况下的收缩比例与变形情况。在易变形部位增加工艺防变形拉筋。

4)将每个砂芯中不同冷铁槽按冷铁种类进行编号(图见5),然后将每种冷铁分类,在每块冷铁模型上刻号。且冷铁用对口箱的方法铸造,铸造出来的冷铁进行打磨,最后进行使用。

5)将组合好的砂芯用铁丝紧固,防止发生“跑火”事故。

5 结果分析

1)按上述方案进行生产,一次浇注成形,经划线检查后尺寸全部合格,符合图样要求;经X射线检测,该铸件内部质量达到了II类铸件的要求, 如图6所示。

图6 铸件机加后状态

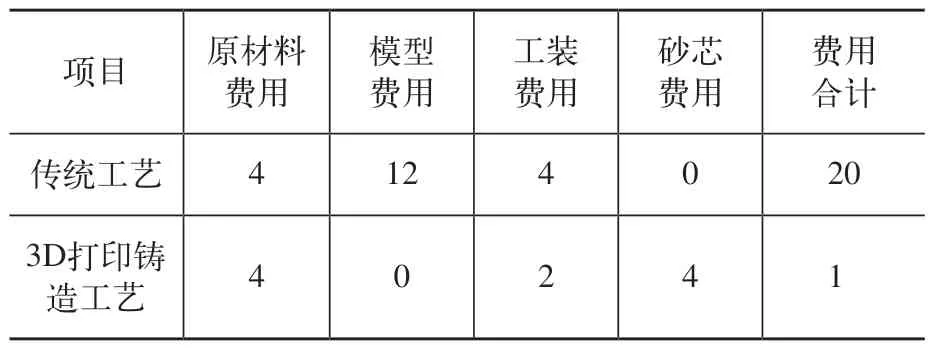

2)传统铸造工艺生产与3D打印砂芯信息化铸造工艺生产成本对比见表1。

表1 传统铸造与3D打印砂芯铸造生产成本对比(万元)

由表1可看出,此次工艺革新成功直接为公司节约成本近10万元,同时为后续机加费用节约成本近3万元,生产周期缩短为1个月。

6 结束语

1)通过对3D打印砂型技术和低压铸造的结合应用,将原来传统的22个木模砂芯减少到12个3D打印砂芯,不仅保证了铸件的尺寸,极大地提升了表面和内在质量,同时降低了后续的机械加工成本。

2)经划线及三坐标检测,该铸件符合G B/T 9438—2013中的Ⅱ类铸件的技术要求,尺寸精度局部可达CT9级,整体满足CT10级。经X射线检测,内部质量符合图样要求。

3)3D打印设备直接打印出高精度的砂芯,一方面节省了模型费用及制模时间,另一方面提高了砂芯精度及生产效率,同时还减少了人力投入,降低了材料损耗。相对于传统铸造模式,3D打印砂芯铸造模式实现了无图样、无污染、减人工,以及信息化、高柔性、快速制造的生产方式。