定量风险评估技术在LNG 气化站压力管道定期检验中的应用

沈建民 张子健 柴军辉 许 波 钟军平 郑 磊

(1.宁波市特种设备检验研究院;2.宁波市劳动安全技术服务有限公司)

LNG(Liquefied Natural Gas)是液化天然气的简称,主要成分为甲烷,是一种清洁、高效的生态型优质能源和燃料,相比于传统的气态天然气,LNG 具有较多优点[1,2]。浙江省作为我国的清洁能源示范省,目前已经建成两座LNG 接收站,LNG已成为浙江天然气供应的重要来源,《浙江省煤炭石油天然气发展“十四五”规划》指出,到2025 年全省LNG 接收站总接收能力达3 000 万吨以上。一般LNG 接收站装置主要由LNG 接卸工段、LNG 存储工段、BOG 处理工段、LNG 加压气化工段、NG 计量及外输工段和LNG 装车或船工段组成,其中LNG 气化站中包含有大量的压力管道,这部分的管道日常监管依据是TSG D0001—2009《压力管道安全技术监察规程——工业管道》和TSG D7005—2018 《压力管道定期检验规则——工业管道》,但LNG 压力管道和石化企业的在役工艺管道存在诸多不同点[3,4]。对于LNG 管道,若采用目前常规的检验检测方法和手段,在实施阶段会存在较大难度,笔者通过API 581—2016《基于风险的检验方法》中的定量风险评估方法,科学有效地识别了LNG 气化站压力管道的损伤机理,计算出了24 条压力管道的定量风险值,结合目前国内法律法规,给出了针对于LNG 管道的具体检验细则,可使LNG 管道在不停机的状态下,有效降低风险值,对保障LNG 气化站安全稳定运行、保障民生和工业生产具有重大的意义。

1 国内LNG 压力管道的检验检测现状

LNG 管道在类别上属于特种设备目录中的压力管道范畴,在检验检测方面主要是依据TSG D0001—2009 《压力管道安全技术监察规程——工业管道》和TSG D7005—2018《压力管道定期检验规则——工业管道》[5]。首先,这两条安全技术规范均指出了LNG 管道需要定期进行年度检查和全面检验,年度检查的周期一般为一年一次,全面检验的周期根据上次检验的安全状况等级确定,一旦到达检验周期,需要使用单位的LNG装置停车停产,这就会对整个LNG 产业链的平稳运行带来一定的影响;其次,针对年度检查的具体需要,一般LNG 管道使用单位可以自行完成,但对于全面检验的要求,例如:壁厚测定、表面缺陷检测及埋藏缺陷检测等,在实施时就存在较大困难,无法像传统工业管道一样,拆除隔热层,焊缝和热影响区打磨一定的宽度,目前国内大多数企业在进行LNG 管道全面检验时主要以宏观检查为主,超声壁厚测定、表面缺陷和埋藏缺陷检测的实施较为困难,相关检测比例不符合技术规范要求[6];最后传统的LNG 管道全面检验没有采用基于损伤模式识别的技术手段对管道的风险值进行计算,无法科学有效地区分高中低风险,因此无法科学分配有限的检验资源[7]。

基于上述LNG 管道的检验现状,笔者采用损伤模式识别技术,通过定量风险评估计算,对某气化站LNG 管道进行了风险评估,在充分考虑现行检验检测技术规范的前提下,给出了基于定量风险评估的检验细则,可操作性强,检验针对性强,有效性高,对保障LNG 企业安全平稳运行具有重大的现实意义,可为今后开展LNG管道定期检验规则的制定提供一定的技术参考。

2 定量风险评估

2.1 管道概况

本次LNG 气化站所评估的压力管道可按管道材料、设计温度、管道介质分为两大类,即:-196 ℃的06Cr19Ni10 管道和-19 ℃的20# 管道,详细参数见表1。

表1 管道参数表

2.2 损伤机理识别

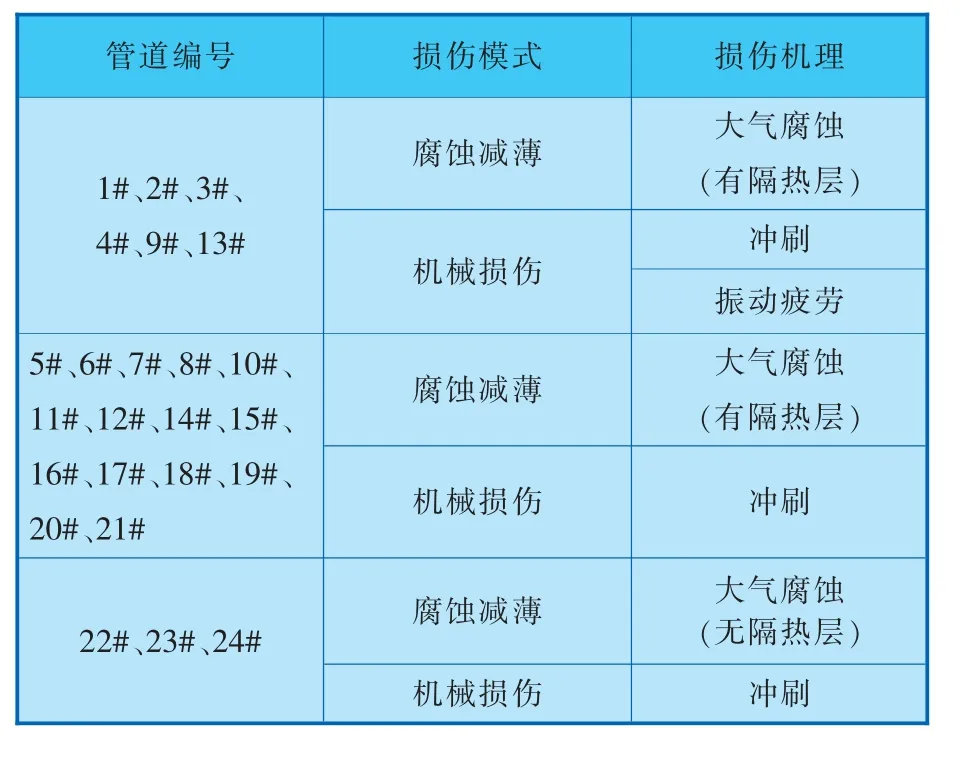

损伤机理的识别是定量风险评估过程中较为重要的一环,不同的损伤机理会影响损伤因子的计算,进而影响设备失效可能性计算的结果,可以总结为:如果某台设备的损伤机理相对较多,则这台设备相对的失效可能性就越大。损伤机理的识别应以管道的参数为基础数据,结和GB/T 30579—2022 《承压设备损伤模式识别》、API 581—2016 和所采用的RBI 计算软件进行综合判断。经过识别,参与RBI 计算的24 条压力管道损伤机理识别结果见表2。

表2 损伤机理识别结果

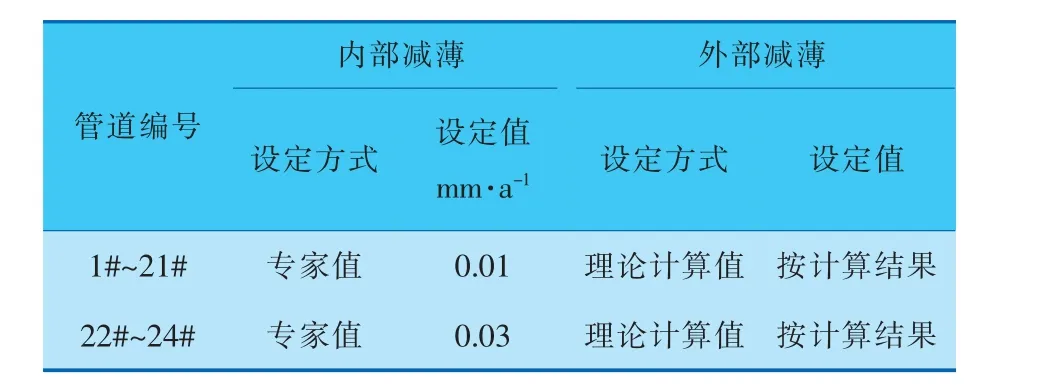

2.3 腐蚀速率

腐蚀速率的确定也是定量风险评估过程中较为重要的一环,根据API 581—2016,腐蚀速率的选取原则主要是:首选需选择设备定点测厚的数据进行计算,如果受条件限制,无法进行定点测厚,则需采用腐蚀专家的建议值,或者采用理论计算值,然而内部腐蚀的理论计算值需要所评估设备包含标准规定的12 种典型减薄腐蚀机理,满足以上条件时才可使用,但针对于外部腐蚀的理论计算值则依据大气腐蚀(有隔热层)或大气腐蚀(无隔热层)进行。基于以上理论,本次24 条压力管道的腐蚀速率设定见表3。

表3 腐蚀速率设定表

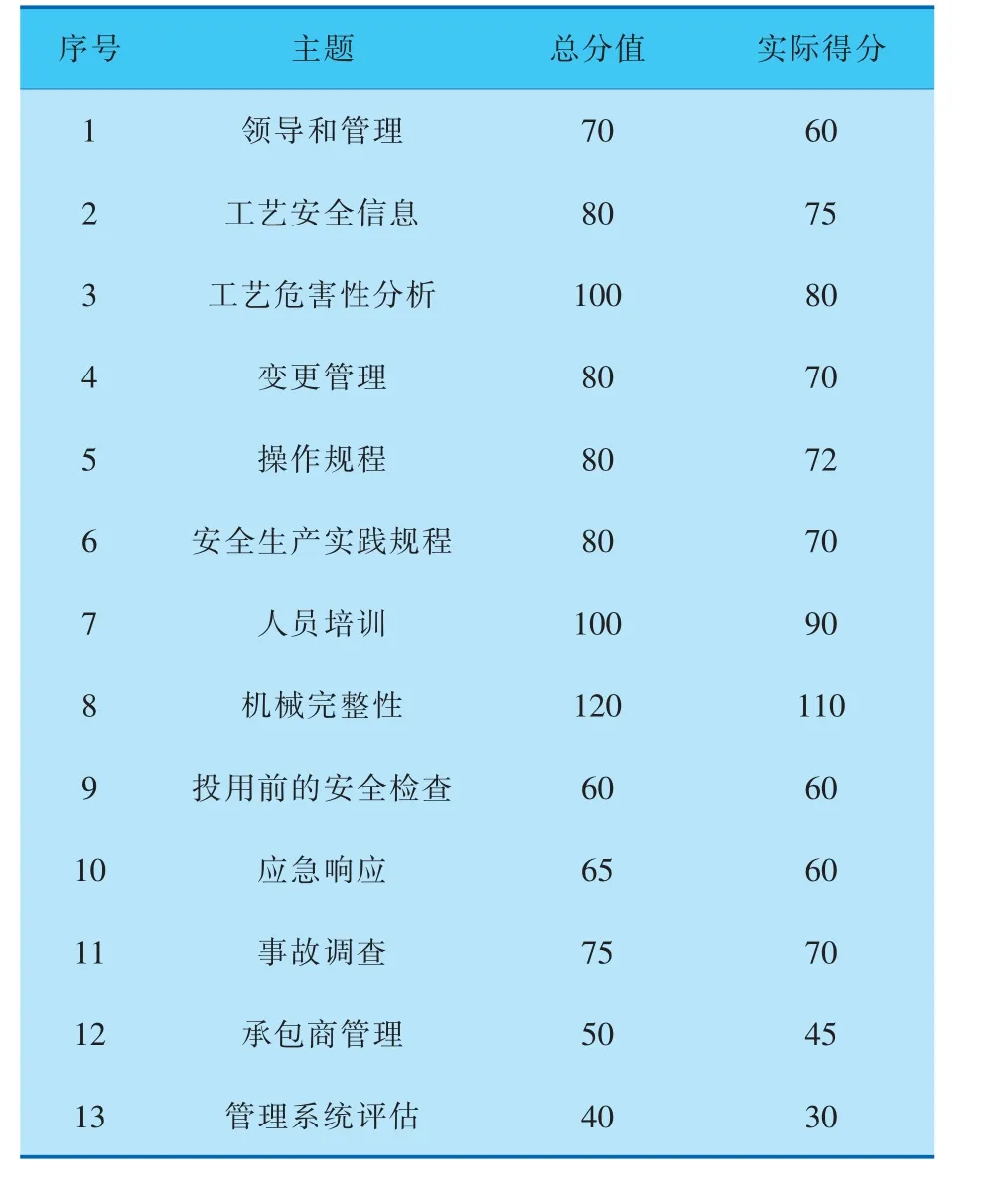

2.4 管理系统系数

有效的管理系统评估对防止危险物质释放和维持工艺设备机械完整性具有重要的作用,基于API 581—2016 标准,评估过程一般采用面谈和问卷调查的形式进行,主要从领导和管理、工艺安全信息、工艺危害性分析、变更管理、操作规程、安全生产实践规程、人员培训、机械完整性、投用前的安全检查、应急响应、事故调查、承包商管理和管理系统评估13 个方面共计103 个问题进行打分,将所得总分数X换算成百分数Y,计算管理系统系数FMS:

根据式(1)、(2)可以看出,在管理评价过程中,总分数X越高,则FMS越低,说明企业在设备完整性管理方面水平较高,设备的失效可能性就越低。

对LNG 气化站的实际管理水平进行打分,总分1 000 分,结果见表4。按式(1)计算得Y=89.2,按式(2)计算管理系统系数FMS=0.16。

表4 管理系统问题分值计算表

2.5 定量风险计算

采用挪威船级社专业风险评估软件Synergi Plant RBI Onshore5.7,对24 条压力管道进行定量风险评估,将24 条压力管道划分为24 个评价单元,在失效可能性计算方面,主要考虑内部减薄(包含介质冲刷腐蚀)、外部减薄(大气腐蚀)、与泵设备相接管道的振动疲劳;失效后果方面主要考虑LNG 管道介质的特性以及泄放量、泄放速率等参数,以压力管道泄漏后造成的伤害成本、单位时间停产损失、设备成本及环境清理费用等经济指标来确定后果等级。评估时的相关时间节点设定如下:压力管道投产时间为2019-06-29,当前评估时间也就是首次定期检验时间为2022-06-28,3 年后的评估时间为2025-06-28,6 年后也就是第2 次定期检验时间为2028-06-28,基于风险的检验最长可达9 年,时间设为2031-06-28。

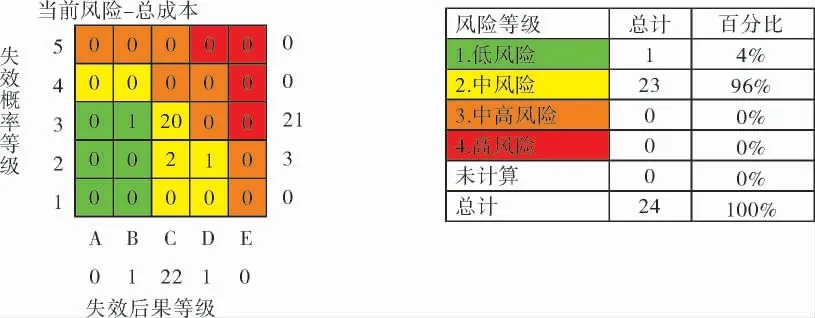

2.5.1 当前时间节点风险

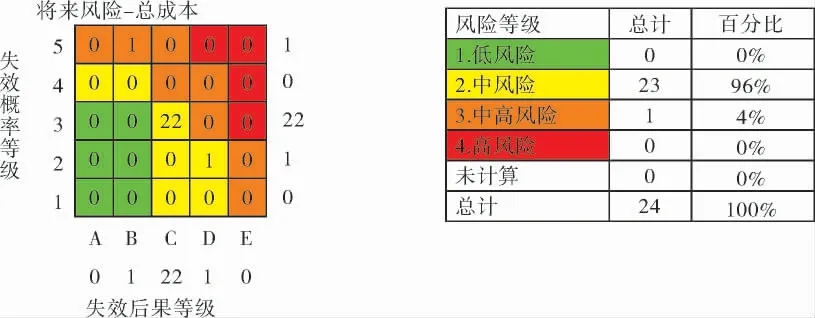

由图1 可以看出,当前时间节点24 个评级单元中有23 个属于中风险,1 个属于低风险,整体风险水平较低。

图1 LNG 气化站压力管道当前时间点定量风险分布

2.5.2 3 年后时间节点风险

通过图2 可以看出,3 年后24 条压力管道整体风险水平变化不大,均为中风险,产生这种情况的可能原因是:该气化站投用时间短、介质腐蚀性速率低、公司完整性管理水平较高等。

图2 LNG 气化站压力管道3 年后时间点定量风险分布

2.5.3 6 年后时间节点风险

根据TSG D7005—2018 《压力管道定期检验规则——工业管道》的相关规定,本次24 条压力管道均为GC2 级别,首次定期检验后,GC2 级管道通常下次检验周期为6 年。因此对6 年后的风险进行定量分析。由图3 可以看出,6 年后24 条压力管道整体风险水平变化不大,23 条管道为中风险,1 条管道为中高风险。

图3 LNG 气化站压力管道6 年后时间点定量风险分布

2.5.4 9 年后时间节点风险

TSG D7005—2018 指出了管道的检验可以采用基于风险的检验,也就是风险的定量计算,基于风险的检验可以缩短检验周期,但是最长不超过9 年,对于风险超过可接受水平的管道,需采用一定的措施来进行降险操作,9 年后的风险计算结果如图4 所示。由图4 可以看出,9 年后24条压力管道整体风险水平稍有提高,21 条管道为中风险,3 条管道为中高风险。

图4 LNG 气化站压力管道9 年后时间点定量风险分布

2.5.5 小结

为了更直观地看出管道从当前时间到9 年后风险定量数值的变化情况,选取典型管道1#管道(304 不锈钢,有隔热层)和22# 管道(20#,无隔热层)为例进行说明(在本次评估过程中,失效后果类型选择经济后果,主要考虑设备失效后导致的企业经济损失,因此定量计算的风险值就是基于经济后果的风险值,单位为美元/年)。1# 管道内部减薄损伤因子为6.266 96,外部减薄损伤因子为5.579 05,振动疲劳损伤因子为0.2,总损伤因子为12.046,属于3 级,对应的失效可能性为6.05086×10-5,失效后果为394 999 美元,失效后果等级为C 级,风险值为23.900 80 美元/年,属于中风险;22# 管道内部减薄损伤因子4.336 71,外部减薄损伤因子12.95,总损伤因子17.286 7,属于3 级,对应的失效可能性为8.68331×10-5,失效后果为88 921 美元,失效后果等级为B 级,风险值为7.721 33 美元/年,属于低风险。对4 个时间节点的风险值进行统计汇总,见表5。由表5 可知,以1#管道为代表的304 不锈钢管道在未来9年内,风险值只是小幅度范围内有所上升,变化不大,但以22# 管道为代表的20# 管道在未来9年内,风险值大幅上升,需要重点关注,必要时采用针对性的检验、检测方法和措施来降低风险。

表5 典型管道定量风险变化情况表

3 基于定量风险评估的检验计划

3.1 检验目标

检验目标是指设备风险在无任何降险措施的情况下持续运行可接受的最高水平。一旦达到或超过所设定的检验目标,就会触发检验检测,在风险定量评估计算过程中通常会设定如下目标:

a.总风险目标。为进行检验计划而设定的可接受最高风险水平,一般根据设备使用单位的具体情况进行设置,风险目标可以用影响面积(m2/年)或经济数值(美元/年)大小来表示。其中基于影响面积的风险目标主要考虑设备的失效可能性和设备失效后影响区域面积的大小,包括设备破坏面积和人员伤害面积;基于经济数值的风险目标主要考虑设备的失效可能性和设备失效后导致的企业经济损失。

b.失效可能性目标。失效可能性目标是使用单位不可接受并触发检验过程的最大失效概率(次/年)。

c.损伤因子目标。损伤因子目标是使用单位不可接受并触发检验过程的最大损伤因子,是对设备破坏状态的表征。

d.剩余寿命目标。剩余寿命目标是设备所设定的最小厚度目标,一旦设备壁厚腐蚀达到最小厚度,则会触发检验过程。

e.最大检验周期目标。最大检验周期目标是使用单位或者相关主管部门所设定的不可接受特定检验频率,一旦设备服役年限达到所设定的检验周期,则会触发检验过程。

在LNG 管道定量风险评估中,通常设定失效可能性或风险等级目标,一般情况下,失效可能性等级大于等于4 级,或风险等级为中高风险、高风险的管道应列入检验计划,实施检验降险。

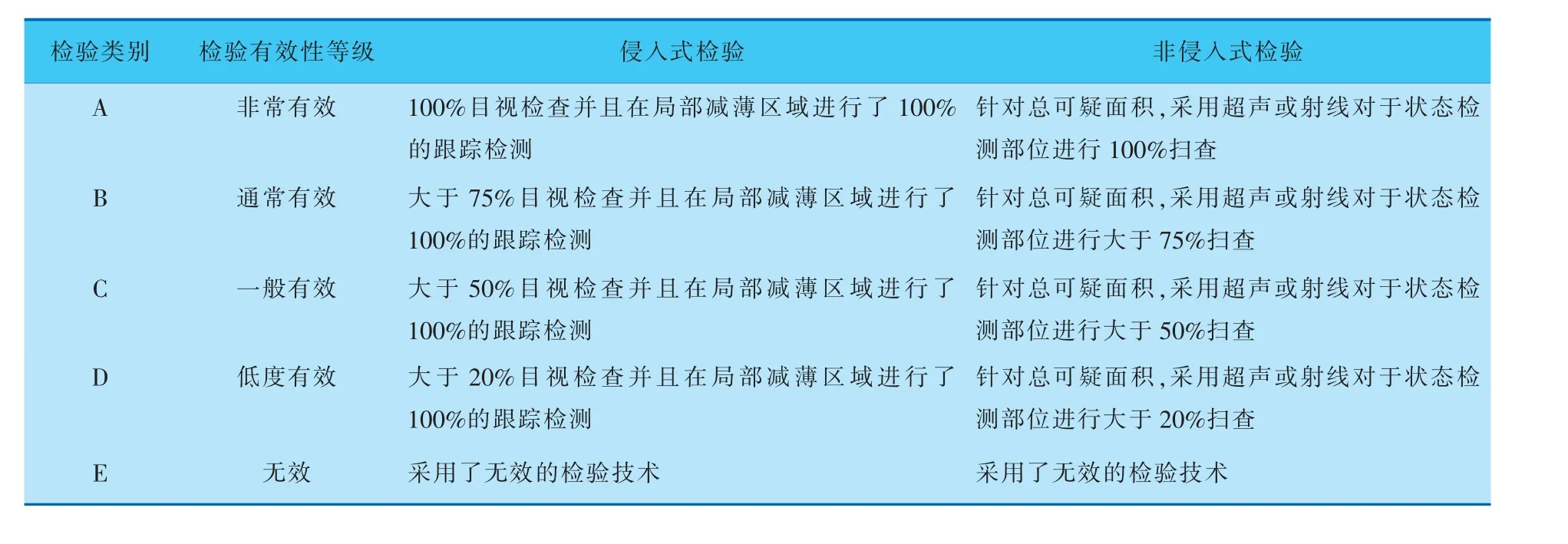

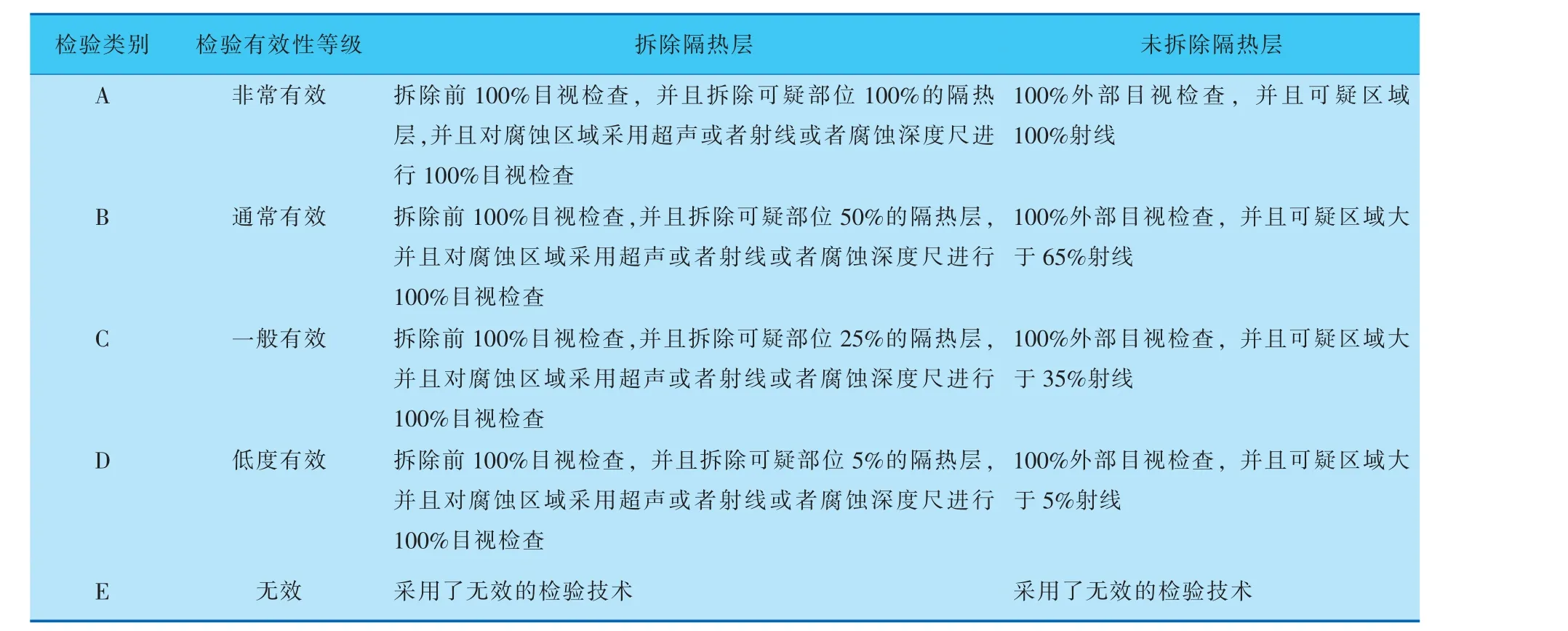

3.2 检验有效性

在确定检验有效性时,主要考虑的因素有:设备或部件的类型、相关的损伤机理和识别置信度、损伤敏感性、无损检测方法以及范围和比例等。检验有效性被分为A 级到E 级,A 级检验提供了最有效的检验,E 级代表无效检验。对于高风险设备,应采用B 级(含)以上的检验方法;对于中高风险和中风险设备,应采用C级(含)以上的检验方法;对于低风险设备,应采用D 级(含)以上的检验方法。针对承压设备常见的损伤机理,归纳总结了涉及LNG 管道内部减薄和外部破坏的检验有效性等级与相关检验方法,见表6~10。

表6 承压设备全面减薄检验有效性等级

表7 承压设备局部减薄检验有效性等级

表8 承压设备外部破坏(无隔热层)检验有效性等级

表9 承压设备外部破坏(碳钢有隔热层)检验有效性等级

表10 承压设备外部破坏(不锈钢有隔热层)检验有效性等级

3.3 检验策略

LNG 气化站压力管道基于风险的检验时间依据章节3.1 确定,基于损伤模式的检验策略见表11,检验策略的编制主要考虑管道的主要损伤模式,次要损伤模式,失效部位,停机检验、在线检验等方面,结合章节3.2 的要求,并考虑国内外目前针对LNG 管道的检验技术发展水平,给出了一套针对LNG 压力管道可操作性强的检验策略,同时对API 518—2016 不锈钢有隔热层时外部破坏的检验方法进行了补充,完善了标准。

表11 基于定量风险评估技术的检验策略

4 结束语

针对LNG 气化站压力管道定期检验时无法停机且有效检验手段较少这一问题,采用API 581—2016《基于风险的检验方法》中的定量风险评估技术,对某LNG 气化站24 条压力管道进行了评估,结合法规标准要求与现有检验检测技术,最后给出了不同风险等级LNG 管道的检验策略,该策略可操作性强,可将有限的检验资源合理化分配,为今后开展LNG 压力管道定期检验方案的制定提供一定的技术参考,同时也为国内LNG 管道风险评估标准的再次修订提供一定的数据积累。