中央分隔带砼护栏卧式浇筑法工艺提升关键技术探讨

■徐惠彬

(泉州达顺高速公路建设有限公司,泉州 362602)

高速公路中央分隔带护栏是实现交通导向、减少碰撞事故的重要构造措施。护栏需具备施工方便、坚固耐用、外形美观、易于养护和维修等特点[1]。钢筋混凝土护栏的抗撞能力较强,能满足实际使用需求,为了提高施工效率主要采用预制构件[2]。现场调查发现,预制构件存在着一定的质量问题,如保护层厚度不一致易产生钢筋外露裂缝超限的问题,混凝土振捣不密实易导致构件表面气泡多等问题[3-4]。

SB 级中央分隔带砼护栏具有强度高和抗撞性强的特性,同时能满足导向、防眩光、绿化等多方面的要求[5-6],在福建地区高速公路建设中得到了广泛的应用。为进一步提高SB 级中央分隔带砼护栏施工质量,本研究针对卧式浇筑法施工特点,从振捣工艺、脱模技术、养护技术等方面进行了重点分析,以期提高SB 级中央分隔带砼护栏的防撞特性与外观质量。

1 卧式浇筑法工艺特点和施工流程

1.1 工艺特点

卧式浇筑法相比于立式浇筑有明显的优势:(1)平卧浇筑时可将护栏朝向路面的一侧向下浇筑,振捣过程中混凝土内的气泡由下向上排出,排出距离明显缩短,大大提高了气泡排出效率,同时保证护栏面向路面一侧无气泡,提高护栏外观效果。(2)混凝土浇筑的工作面增大,提高了浇筑效率,同时浇筑厚度减小,不需分层浇筑,缩短振捣时间,避免漏振、过振的问题,减少混凝土离析。(3)模板在台座上预制,增加了模板刚度,减少了模板变形,提高了构件尺寸的精度。

1.2 施工流程

1.2.1 浇筑台座

根据构件尺寸数量和场地面积,布置台座,浇筑台座混凝土。

1.2.2 模板制作和安装

为提高预制构件的外观效果,采用定制式整体钢模板(图1)。钢模板长4 m,外纵向用[10 加固,横向用10 mm 钢板加固。模板安装前进行除锈,清理干净后安装定位。模板用连接螺栓固定,并在接缝位置贴海绵等柔性材料,防止漏浆。模板安装完成后涂刷脱模剂。

图1 定制式整体钢模板

1.2.3 钢筋制作

采用钢筋笼定位框进行钢筋加工和安装放样(图2)。施工过程中工人只需将钢筋安装到定位框上相应位置即可,既可以提高钢筋笼的制作精度,又可节约人工,提高施工效率。钢筋笼和模板间放置和混凝土配合比相同的水泥垫块,用铁丝绑扎牢固(图3)。

图2 钢筋绑扎定位胎模架

图3 钢筋笼和模板间放置水泥垫块

1.2.4 混凝土拌和

混凝土采用带自动计量系统的强制式搅拌楼进行拌制。搅拌完成后应在浇筑现场检测混凝土的坍落度。

1.2.5 混凝土浇筑

浇筑前对模板和隐蔽工程进行检查。为保证混凝土密实性和表面平整,先采用插入式振动器振捣,后用附着式振动器补振(图4),以混凝土表面无气泡作为振捣密实的标准,最后进行表面抹面(图5)。

图4 附着式自动振动平台

图5 人工检查抹面

1.2.6 混凝土护栏养护

预制构件采用蒸汽养护(图6),能使混凝土在较高温度及较高湿度的条件下迅速硬化,更快达到设计强度。拆模后,表面充分浇水润湿并覆盖塑料薄膜。养护过程中要保证薄膜始终与构件贴合,保证养生效果。

图6 养护窑蒸汽养护设备

2 工艺提升关键技术分析

2.1 混凝土布料及振捣工艺优化

2.1.1 布料振捣工艺对坍落度要求分析

试验研究表明,坍落度超过185 mm 的混凝土,布料时间需要2~3 min,坍落度小于175 mm 的混凝土,布料时间在5 min 以上。现场测量一组坍落度155 mm 的混凝土,布料振捣时间为12 min。布料后用插入式振动棒进行二次振捣,约2 min。现场测量结果表明,预制护栏为不规则形状,坍落度过低时混凝土难以填实,但坍落度过大的混凝土在振捣过程中容易出现分层、泌水现象,泥浆上浮,气泡难以排出,在模板底部聚集,导致表面气泡增多。

预制构件防护栏混凝土坍落度一般大于180 mm,小于200 mm,现场浇筑混凝土坍落度最小158 mm,最大达到215 mm。坍落度数值大小是混凝土的流动性能好坏的体现,对混凝土的布料点疏密度和振捣时间长短有显著影响。当坍落度小于175 mm 时,混凝土初凝时间较短,振捣所需时间一般要超出5 min,由于浇筑速度过慢,振捣时间延长,模具周转频率减低。当坍落度大于200 mm 时,振捣时混凝土易出现离析泌水现象,并且浇筑完成的混凝土表面气泡大,数量较多,构件的圆环边缘容易开裂。因此,现场混凝土浇筑时坍落度需控制在180~200 mm,同时控制布料点的疏密度和振捣时间长短。

2.1.2 布料振捣工艺对构造外观质量影响

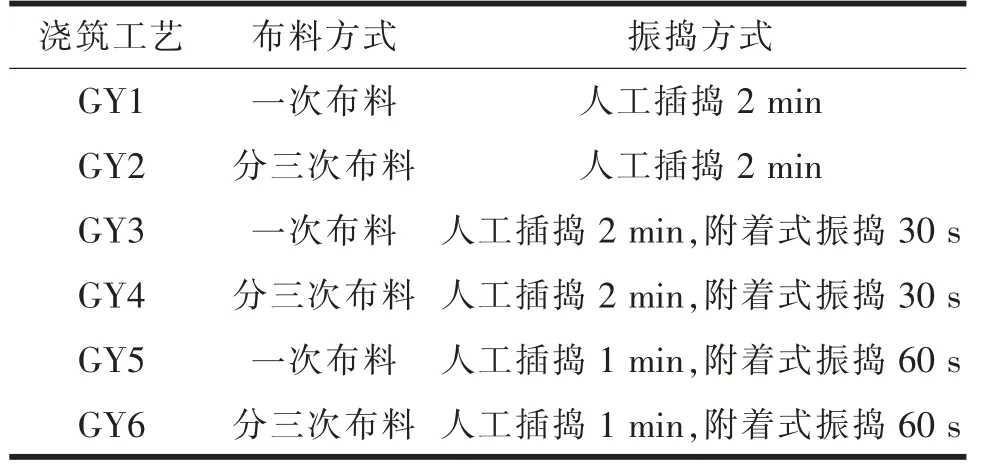

现有研究表明,预制构件的混凝土一次浇筑厚度超过500 mm 后振捣难以密实。预制护栏为异形构件,需进一步研究其浇筑和振捣工艺,寻找更适合的方式,减少外观缺陷。本研究采用附着式振捣与人工插捣相结合,分析振捣方式和振捣时间对外观质量的影响。6 种浇筑及振捣工艺见表1。

表1 6 种浇筑及振捣工艺

由表1 可知,浇筑工艺GY2、GY4、GY6 分2 层布料,附着式振捣器振捣时间为30~60 s,人工插捣时间为60~120 s。每种工艺按照浇筑1 组模具(2 个构件),其他试验条件保持一致。混凝土试件养护成型后拆除,对其外观质量进行评价,结果见表2。

表2 6 种浇筑工艺构件质量评价结果

由表2 可知,布料振捣工艺GY2、GY4、GY6 质量相对GY1、GY3、GY5 较差,说明浇筑分层增加,施工操作流程增加,产生的问题增大,施工质量降低。采用工艺GY1、GY3、GY5 所生产的构件,构件外观质量有所改善,其中工艺GY3、GY5 构件的底部模板气泡明显减少,外观较GY1 有所提高,说明附着式振捣可促进气泡排出,提高密实度。工艺GY3、GY5 在插捣、振捣时间上有所区别,工艺GY3 插捣时间长,同时提升混凝土的密实度与外观平整度,规范生产工艺标准化,在一定程度上缩短辅助振捣的时间,提高了模具的周转率。综合来看,工艺GY3效果最佳。

2.2 脱模剂选择与涂刷工艺研究

2.2.1 脱模剂选择

模板影响混凝土表面质量的因素除了气泡外还包括表面污染、损伤等,这取决于混凝土的脱模质量。现有脱模剂主要为机油—柴油混合物,该混合物可在模板上形成一层薄薄的油膜,减少混凝土与模板接触,从而减少混凝土与模板的粘结。另一种脱模剂为水溶性消泡脱模剂。

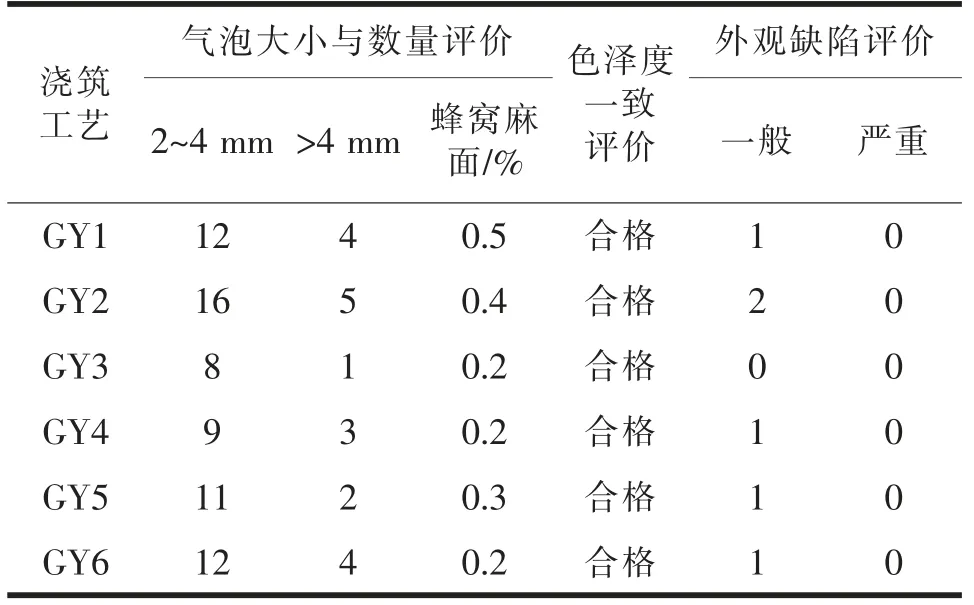

为比较两者脱模剂对混凝土构件外观质量的差别,分别选用基质水溶性脱模剂及机油—柴油混合物进行试验。试验方法为:在透明塑料桶内部均匀涂刷脱模剂,静置30 min 后浇入混凝土,通过透明筒壁观察气泡排出情况。1 d 后脱模拍取试件表面,见图7。

图7 不同脱模剂脱模效果

观察试件(图7)表面发现,图7-B 试件表面气孔非常多,表面平整度差,脱模剂消泡效果不佳;图7-A 试件表面气孔减少,但仍有较多明显的大气泡,表面效果不理想;图7-C 脱模剂未形成有效薄膜,混凝土表面与筒壁粘连,未粘连部分有少量气泡;图7-D 试件表面无明显气泡,平整光滑。因此,水溶性消泡型脱模剂是较为理想的脱模剂,可明显减少混凝土表面气泡,提高表面美观性。

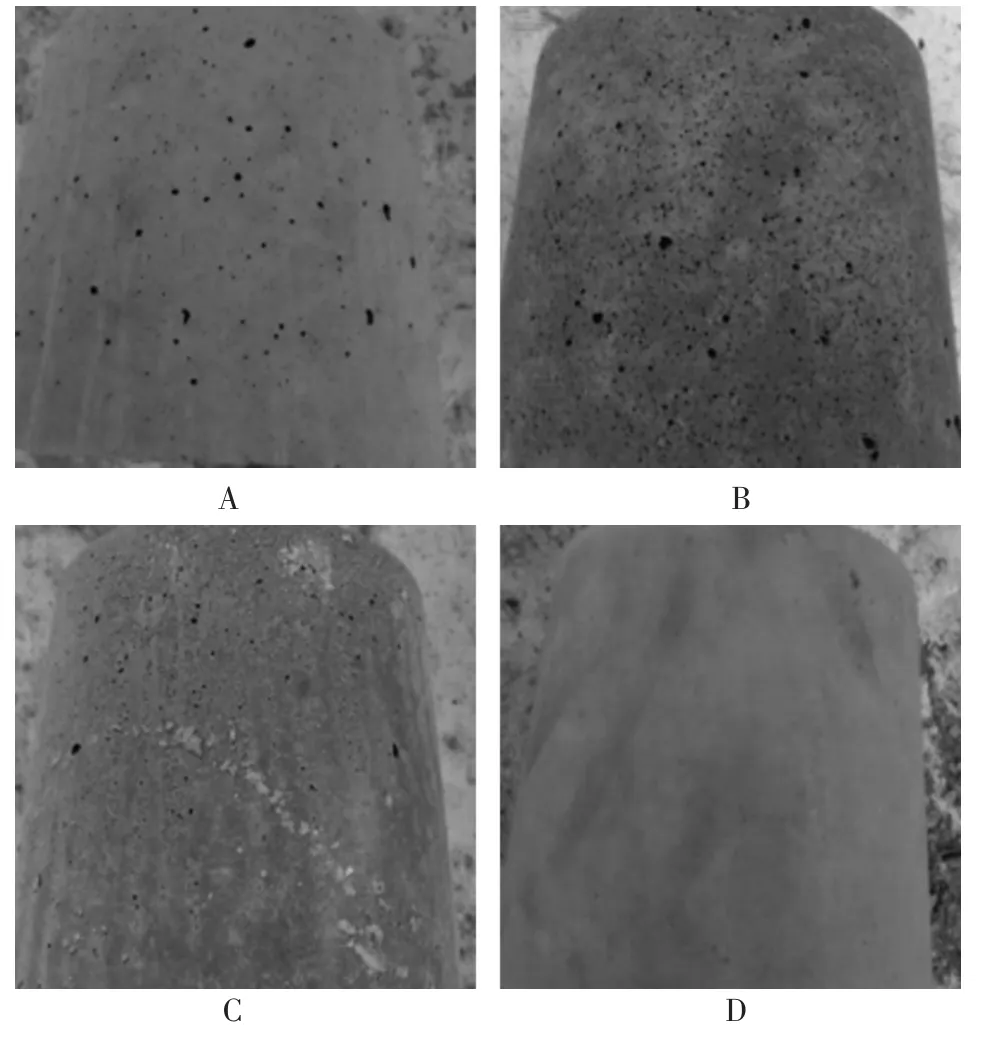

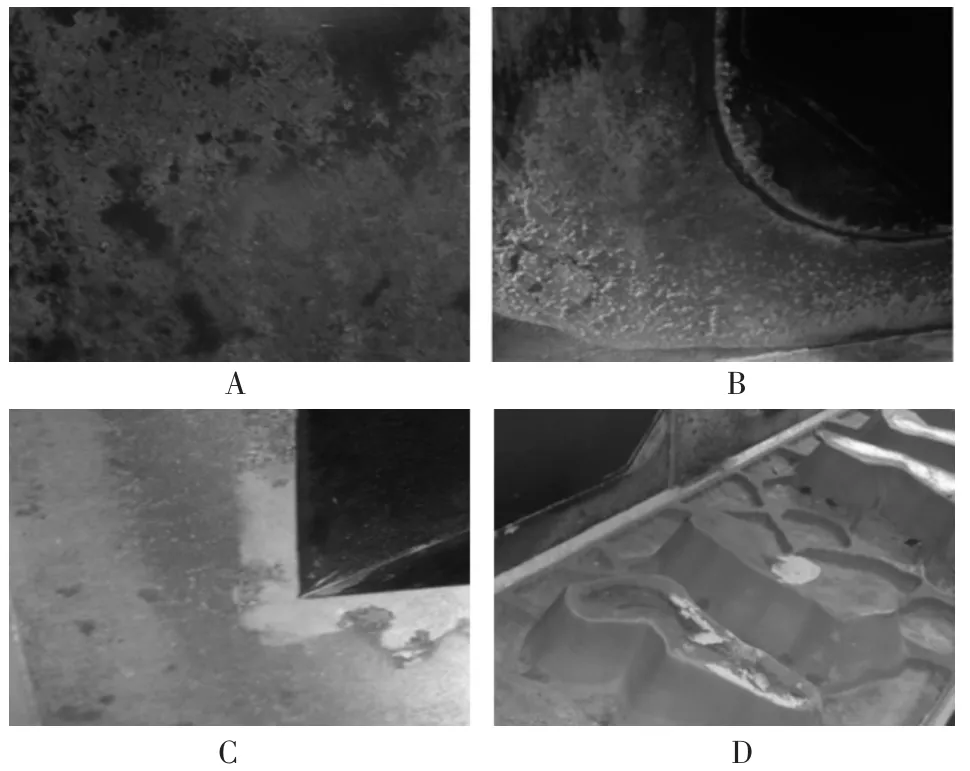

为了研究不同种类水溶性脱模剂对栏杆混凝土构件外观质量的影响结果,选择1 号消泡水溶型脱模剂、2 号消泡乳液型脱模剂和机油—柴油脱模剂进行对比试验,在分组的钢模板上均匀涂刷不同的脱模剂,混凝土浇筑、养护和拆模后,检查其外观质量,见图8。

图8 不同脱模剂对混凝土外观影响

由图2 可知,涂刷1 号消泡水溶型脱模剂的混凝土外观质量好于2 号消泡乳液型脱模剂,试件表面气泡数量少而小,混凝土光泽度好,并有镜面效果。采用机油—柴油脱模剂的试件气泡明显,色泽暗淡,整体外观质量较差。这主要是因为机油为憎水性物质,且粘滞性较大,模板壁上的气泡会受到较大的摩擦阻力,难以排出。机油—柴油容易在试件表面形成污点,导致构件表面色泽变暗。因此,选择水溶性消泡型脱模剂效果最好。

2.2.2 脱模剂涂刷工艺优化

(1)模具清理

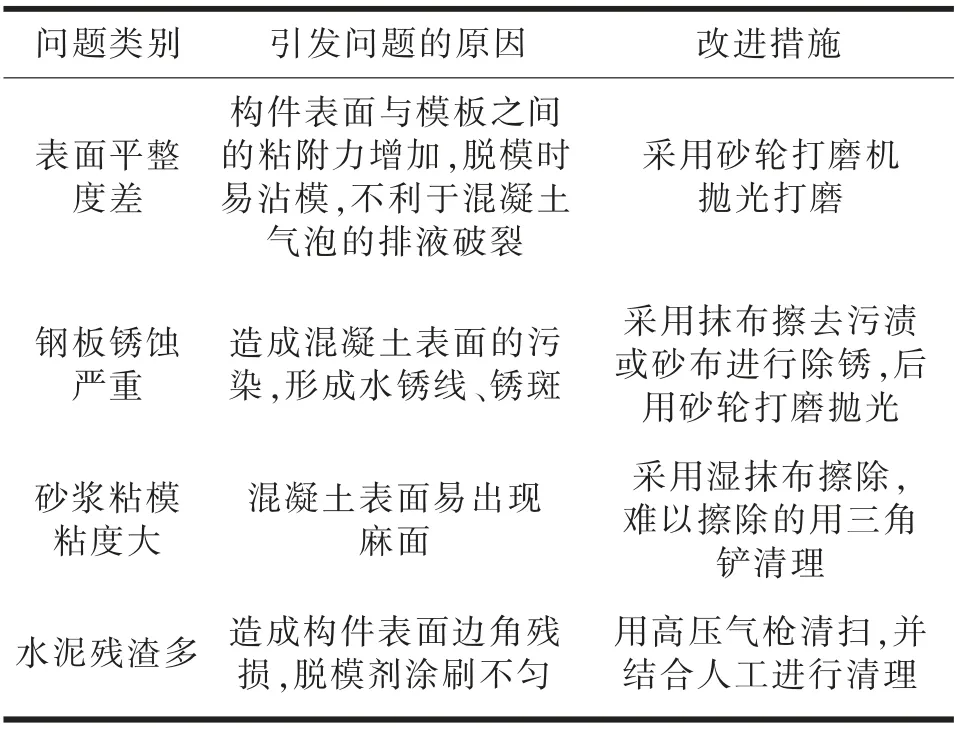

预制构件的外观质量与模具表面的平整程度密切相关。光滑平整的模具表面能有效避免混凝土浆体与模具表面之间的粘结,减少脱模过程的损伤。一般模具在上一个构件脱模后,表面会残留部分水泥渣,尤其是不规则的异形构件,在坑槽、凹角等位置水泥渣残留量较大。在模具清理过程中,经常出现的问题有:表面不平整差、砂浆粘模、钢板锈蚀严重、水泥残渣多等,见图9。

图9 模具清理常见问题

对以上问题进行分析,发现模具清理存在的问题对混凝土外观影响的危害性,并针对各种问题提出改进措施,见表3。

表3 模具清理存在问题类别、引起问题的原因及改进措施

(2)脱模剂喷涂

脱模剂喷涂方式也会对其施工性能产生影响,如干燥成膜时间、脱模性能、耐水性、对模板材料腐蚀等。现有的脱模剂喷涂方式主要为高压喷枪喷刷。但护栏构件为异形构件,结构复杂,钢模板表面光滑,高压喷枪喷刷过程中反而因压力过大导致脱模剂喷涂不均匀和浪费,降低脱模剂使用效果。同时高压喷枪施工过程中,需在脱模剂中掺水稀释,容易加快钢模板锈蚀,影响构件外观。

脱模剂采用机械喷涂与人工涂抹相结合的方式,在机械喷涂不到位的地方,采用人工涂抹脱模剂,比如构件的转角、异形部位。人工涂刷后用防腐抹布均匀涂抹,确保脱模剂均匀、没有遗漏之处。涂刷完成后模板覆盖放置,根据不同的气温,调整放置时间,具体时间以脱模剂干燥成膜为准。

3 结论

本研究针对目前护栏所用混凝土布料振捣浇筑和脱模剂涂刷工艺进行研究,明确卧式浇筑法各施工关键环节工艺,主要结论如下:(1)对于卧式浇筑法,采用附着式振捣和人工插捣的方式进行辅助振捣浇筑,混凝土坍落度在大于180 mm 且小于200 mm 时,混凝土布料位置合理和振捣时间缩短,混凝土分层冷缝明显减少;(2)采用不同布料方式及振捣工艺进行试件成型,对成型试件外观评价后确定布料技振捣方式为一次布料,2 min 插捣,30 s 附着式振捣;(3)对比涂刷3 种不同类型脱模剂使用情况,对混凝土试件表面质量的影响进行试验,试验表明B1 试件表面气泡大且数量最多;D1 试件表面平整度好,色泽均匀,镜面效果好,混凝土外观质量最高;水溶性消泡型脱模剂效果优于常用的脱模剂,消泡水溶型脱模剂优于消泡乳液型脱模剂;(4)针对钢模具存在表面平整度差、砂浆粘模粘度大、钢板锈蚀严重以及水泥残渣多等问题,提出了相对应的改进措施。