轴承立体仓储及输送的智能选配系统设计

曹志杰

中国恩菲工程技术有限公司 北京 100038

0 引言

随着自动化立体仓库技术的发展,传统的地面堆放式、地面普通货架式存储不再适应现今高效率、高准确性的物料管理方式,尤其是传统的纸本手工记录方式非常容易出现物料和记录信息不匹配的情况。在铁路系统车辆检修车间,火车的零配件种类繁多且数量庞大,只有通过智能立体仓库和物流输送系统以及上位机软件系统进行数据库管理才能实现物料的精准管理和选配,实现物料管理的全流程追溯管理。在使用智能仓储管理前,动车组轴承的存储、选配采用传统的人工方式要靠人力从仓库中选配出适合压装的轴承,并逐一进行测量直至选到合适尺寸的轴承,这种被动式的选配方式工作量大、劳动强度大。在本方案中,立体仓库在存储轴承前,对每个轴承的内径进行精确测量后记录于数据库中,将测量工作前置到入库前,根据压装工位测量出最优内径尺寸的轴承;通过立体仓库中软件系统中的选配系统算法,自动优选出最接近所需内径尺寸的轴承出库;通过地下输送线,按照顺序送至压装工位;根据压装工位要求进行分拣轴承出库,实现了智能仓储-智能选配-智能输送的全流程智能化、数字化管理。

1 轴承立体仓库的系统结构

1.1 轴承立体仓库的总体布置

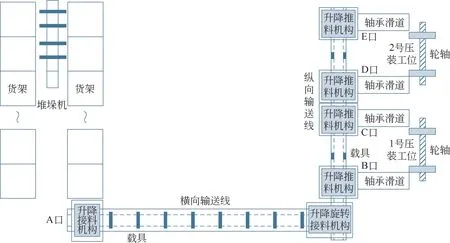

轴承以立体仓库进行存储,每一个轴承在存入立体仓库前都要经过轴承内径精密测量后方可存入货位,同时该轴承的各项内外径尺寸信息存于WMS 数据库中。立体仓库的货架采用贯通式货架形式,每个轴承单独占一个货位,被货位内的2 根贯通式悬臂横梁架在中间。堆垛机设计为双货叉单伸位形式,根据压装工位轮轴需要的精密配合的2 个轴承尺寸由上位机的选配系统在立体仓库中找出最优匹配的2 个轴承,分别由堆垛机的双货叉各取一个轴承送至横向输送线的地面接货端口,由升降接料机构依次按前后顺序将其送入地下单链板输送线的载具上进行排列,接收完2 个轴承后输送线间歇性向前移动2 个工位,等待下一组2 个轴承承接后再向前间歇移动2 个工位,堆垛机会根据压装工位当天的压装任务顺序在工人上班前将轴承出库至横向输送线缓存一部分。在横向输送线和纵向输送线垂直交叉处,用升降旋转接料机构将1 组轴承中需要旋转方向的轴承进行180°换向后纵向输送;每一组轴承分别送至2 个压装工位的轴承滑道端头接驳口,分别由升降推料机构将纵向输送线上拣选出的2 个轴承按照顺序提升送至地面以上与轴承滑道对接,再由推杆推动轴承滚入轴承滑道,直到轴承滑道存满轴承。待压装工位操作工人上班后,开始按照顺序对轴承进行压装,轴承滑道让出空间后,轴承输送线、堆垛机继续开始工作,持续不断的按照既定的顺序选配轴承,该系统的总体布置图如图1 所示。

图1 系统总体布置图

1.2 控制系统

轴承立体仓库系统是检修车间内仓储和配送中重要一环,控制系统包含与上层管理系统通讯及数据传递的WMS/WCS 软件部分、控制设备执行的电气控制部分,最终目标实现轴承智能选配系统,选配出压装工位欲装配的轴承。由堆垛机从立体仓库内选出目标轴承后,再经输送系统送至合格的压装轴承端,实现全流程的智能化存、拣、选、装等作业。

在检修过程中,任务流程、任务单、检修数据等信息都要与上层管理系统的MES、ERP 进行交互,立体仓库系统接收上层管理系统的调度任务,同时将检修信息回传给上层管理系统。电气控制部分主要是对立体仓库堆垛机、输送线、升降接料机构、升降旋转接料机构、升降推料机构的控制。控制系统的软硬件总图如图2 所示。

图2 控制系统总图

1.3 控制系统线路布置

图3 为控制系统总体线路布置图,图中总的电源接入地面控制柜,分别为远程控制柜、轴承内径测量仪、监控柜、堆垛机控制柜供电;远程控制柜通过以太网与地面控制柜PLC 连接,然后与监控机连接;堆垛机电气柜内PLC 通过无线模块与监控机无线模块实现通讯;地面控制柜集成了电源柜和控制柜的功能,在地面控制柜面板按钮和触摸屏可对输送系统的设备进行手动操作、设备启停和急停操作;堆垛机电气柜面板安装有触摸屏,可对堆垛机进行手动、自动操作,面板按钮实现对堆垛机的启停、急停、控制方式选择。用远程控制柜作为分站,可通过以太网通讯实现远端设备的信号采集和执行机构启停。

图3 系统总体线路布置图

2 机械设备方案

2.1 立体仓库设计

如图4 所示,本方案中的立体仓库已在车辆段投入使用,堆垛机采用双立柱、双货叉单伸位形式,有1 个巷道、2 排货架;货架的货位采用贯通式悬臂形式,圆柱形轴承外表面卡在2 根货位横梁上进行存储;载货台并排2 根带V 形槽的货叉,每个货叉可单独控制实现伸缩,货叉根据选配任务分别到不同的货位选取轴承。在取货时,货叉低于指定货位轴承下圆柱表面伸入到货位内,然后载货台抬升将轴承用货叉承载起并与货位横梁脱离,货叉缩回到载货台中位完成取货;在卸货时,货叉载着轴承高于货位横梁伸入货位,然后在2 个货位横梁间的空隙下落,将轴承落入到货位横梁上完成卸货。目前的单巷道、双排货架形式可以确保任意一个货位上的轴承均可一次性取到。在货架一层选1 个货位作为轴承输入接口,与输送机、轴承内径测量仪连接,自动测量后通过输送机入库;在一层货位空出1 个空货位,空货位下方地面开孔作为出库接口,与地下输送线的升降接料机构进行对接以实现轴承出库。

图4 立体仓库现场情况

如果立体仓库有防尘需求,可对立体仓库的外表面进行封闭管理,并用塑钢材料进行包装。用密封门封住,只预留出入库口和检修口,在有需要时进入立体仓库内部进行处理,正常投入使用时均在密闭环境下进行。图5 为封闭后的立体仓库效果。

图5 封闭后的轴承立体仓库

2.2 升降接料机构设计

如图6 所示,升降接料机构采用龙门式主体结构,跨接在地沟内单链条输送机上,龙门架顶端设置升降马达,驱动升降链条带动接料夹具提升至地面以上,接料夹具升高到高位时与一层货位高度一致。当轴承出库时,接料夹具首先要升起到高位等待,然后堆垛机货叉把出库的轴承卸货到接料夹具上。当货叉缩回到堆垛机中位后,接料夹具携带轴承下降到单链条输送机的V 形接料载具上,接料夹具再次上升到高位,等待下一个轴承卸货;通过这种升降接料机构可实现轴承从地面货架到地沟内输送机的接驳。

图6 升降接料机构方案图

2.3 单链条输送机系统设计

在带有滚轮的单链条输送机上,隔一定节距安装1组2 个楔形块,形成带有V 形凹槽的结构,称为轴承载具。轴承通过升降接料机构把轴承放置到凹槽内后,链条输送机向前输送一定距离,使下一个空载具对准升降接料机构的正下方,等待下一个轴承卸货,如此往复循环,即可实现单链条输送机的载具持续接到轴承,并按照一定顺序持续向前输送。如图7 所示。

图7 单链条输送机系统方案

2.4 升降旋转接料机构设计

升降旋转接料机构安装在地沟内横向和纵向输送线的垂直交叉处,用于将横向输送的轴承旋转90°后换到纵向输送线上,同时实现轴承的换向作用。如图8 所示,机架顶部设置轨道,由移栽马达驱动的横移小车携带升降气缸和旋转气缸组成的接料夹具机构,用于将横向输送线端头的轴承提起后移动到纵向输送线端头,并旋转90°,以待托料机构接收轴承。在纵向输送线端头设置1 台由托料气缸组成的机构,在升起状态下托举接料夹具送到位的轴承,接料夹具松开后将轴承放到托料平台上。当托料平台下降到低位时,恰好将轴承交换到纵向输送线间隔分布的载具上,纵向输送线再持续将轴承向4 个输出口的升降推料机构输送。在图1 中,B口和C 口为1 号压装工位轴承滑道出口,D 口和E 口为2 号压装工位轴承滑道出口,通过上位机管理系统按照顺序把正确的轴承送到各出口,通过升降推料机构实现分拣。

图8 升降旋转接料机构方案示意图

2.5 升降推料机构设计

由图9 可知,升降推料机构设置在纵向输送线的4 个出口处,安装于地沟内,顶部伸出地面,由龙门框架结构、升降马达、升降链条、推料气缸、接料夹具3等组成。龙门框架顶部的升降码垛通过链条携带接料夹具3 实现升降,接料夹具3 是1 种L 形机构。升降推料机构的工作流程为:升降马达首先将接料夹具降低到低位等待,使L 形夹具伸出到纵向输送线的载具的正下方,当轴承运输到升降推料机构的正下方时接料夹具3 升起,恰好将轴承从输送线载具分离;托起轴承升到地面滑道高度后,通过推料气缸伸出将轴承推入轴承滑道,使轴承在重力作用下滚至压装工位,轴承的安装方向已在输送换向时作了方向调整,在压装工位只需启动压装机进行压装即可。

图9 升降推料机构方案

3 PLC 控制流程设计

3.1 轴承入库流程

在入库时,轴承由轴承内径检测仪将其两侧内径尺寸分别进行标定,然后调整轴承入库方向,与规定的内径尺寸大小方向朝向一致进行存储,将测量数据存入数据库,并与货位编号绑定。轴承在入库输送机行至输送机里端位后,由上位机调动堆垛机将轴承提取入库。由于轴承内径检测仪检测速度慢,不需要堆垛机前后2个货叉同时取轴承进行存储,只需单叉作业即可。入口输送机和堆垛机配合作业入库程序流程如图10 所示。

图10 入口输送机与堆垛机配合作业入库流程图

3.2 轴承出库流程

在出库时,由于轴承压装工位需要左右各设置1 个轴承进行压装,所以应由选配系统在仓库内进行筛选合适尺寸的轴承出库。根据压装工位的数据,选配系统可知道货位上的轴承是否适合出库,WCS 软件调度堆垛机的前后货叉在仓库货架上按指定的货位各取1 个轴承出库,并按顺序放置于升降接料机构;然后,升降接料机构降入到地下,由横向输送线载具承接到轴承向前输送,经升降旋转接料机构旋转调整轴承的输送方向,沿纵向输送线继续向前输送。在压装工位的出库口,由升降推料机构将地下输送线的轴承送出地面,轴承沿滑道滚入到压装工位;当压装工位检测到轴承到位后,启动压装工序。轴承出库流程如图11 所示。

图11 轴承出库流程图

4 结束语

在车辆检修领域中,类似于轴承存储、选配、输送、分拣过程的应用场景很多,以此项目的成功应用可推广到其他类似产品的存储和输送应用中,这种轴承立体仓库中的双货叉堆垛机、地下单链板输送线、升降接料机构、升降旋转接料机构、升降推料机构、地面轴承滑道等组合的应用实现了轴承的存储和输送的硬件组成。本方案中的轴承内径测量前置,在存入立体仓库前即完成了测量,出库时即已知各轴承的内径尺寸,省去了传统人工测量匹配的环节;尤其使用地下流水线的形式进行输送,不占用厂房地面空间,为厂房内其他设备提供了宝贵的空间;轴承智能选配系统成功地根据轴承压装机的需求,在仓库数据库内自动进行筛选匹配,提高了智能化水平。该项目的机械、电气、软件有效地组合成轴承智能存储选配系统,为铁路的智能检修领域提供了一种智能装备解决方案。此项目的解决方案已经获得发明专利授权,值得为此类项目的解决方案提供借鉴和推广。