发电机励磁碳刷电流红外热像可视化在线监测系统的设计与应用

国能神福(石狮)发电有限公司 熊静源

1 发电机励磁碳刷电流红外热像可视化在线监测系统应用背景

目前大部分发电企业对发电机励磁碳刷和集电环监测的手段主要是通过运维人员定期目视巡检、对碳刷提刷检查、手持红外测温仪或热成像仪测温等各种人工检查的方法,这些人工检查的方法工作效率低且风险高。对发电机励磁碳刷、集电环、刷架等励磁系统关键部位开展实时在线可视化监测就能较好地避免此类问题,降低检修人员日常的工作量,并且提前发现故障隐患,提高工作效率[1]。因有必要研究一套发电机励磁系统的在线可视化监测系统并应用在发电机励磁碳刷和集电环系统的日常运行监视与维护中去,监测系统在发电机励磁碳刷故障形成的早期及时捕捉故障并给运维人员提供预警,运维人员根据预计信号诊断故障类型及性质,及时消除励磁碳刷的潜伏性缺陷,确保发电机稳定运行。

2 发电机励磁碳刷电流红外热像可视化在线监测系统主要特点

发电机励磁碳刷红外成像温度监测系统能弥补目前停电预防性试验不能连续监测、评估发电机励磁碳刷在运行中过热和高温的缺点,能初步定位早期故障的位置和类型、预判和防止重大的突发绝缘事故。对每一个励磁碳刷进行加装电流传感器,在励磁室加装红外成像摄像头,对每个碳刷进行非接触式温度监测,实现对励磁碳刷的连续在线监测,实时远程显示。对异常碳刷点提前预警和提示检修人员更换。系统通过连续运行和智能学习,判断每个碳刷预期寿命。

对于现场发电机碳刷每个故障点进行智能学习分析,制定碳刷更换机制,并发现存在隐患以便检修及时排查和提前定制针对性的检修计划。对发电机检修和维护具有一定参考借鉴意义,不仅节约检修的费用,还可以针对性处理转子存在的缺陷,可大幅度提高设备的运行稳定性,避免机组非停造成的经济损失。国能神福(石狮)发电有限公司目前采用人工定期用钳形表对每台机144个励磁碳刷逐个检测方式开展发电机励磁碳刷分布电流检测,存在较大的励磁系统接地风险和人员作业触电的风险,通过对发电机励磁碳刷的分布电流进行在线监测能够有效解决这两个问题。

此外,该系统具有的创新点有以下两方面[2]。

一是在不改变励磁刷握结构下,采用一体化电流传感器,实时监测刷握上的每个碳刷电流,相比单个霍尔元件,安全可靠稳定,测量精准度高。监测装置能实时监测发电机励磁每个碳刷电流,当电流不均衡时,对异常励磁碳刷电流显示警示状态,供运行管理者和维护人员对现场进行参考处置,并将实时采集的每块碳刷的电流信息,传输到现场监控装置与监控中心,在监测服务器上处理显示,同时能将报警信号发送给DCS。

二是采用双目红外成像温度监测,能区分高中低温,当温度达到设定的阈值时,自动录取高温段曲线,显示过热温度点,并同时发出报警。发电机碳刷温度监测装置由红外热像单元、现场采集装置和后台组成,采集装置采集温度信号,将数据发送至通讯管理器,装置具备RS485或以太网数据接口,可将信号发送至现场监控装置及监控中心,监控中心将信号发送至远程服务器,便于管理者和维护人员对现场进行参考处置。

3 发电机励磁碳刷电流红外热像可视化在线监测系统的设计

3.1 系统的主要组成

系统主要由4部分组成[3]。

第一部分:1台主站,安装于碳刷隔音罩内,功能是收集所有从站上传的碳刷电流信息进行处理运算,是整个系统的管理控制中枢。

第二部分:从站,包括若干碳刷电流传感器,用于采集本刷握碳刷电流并将电流信息上传至主站,设置数量与刷握的数量一致。

第三部分: 双目红外热像处理单元,通过先进的双目红外热成像单元采集碳刷位置的可见光画面和红外热成像画面,进一步通过红外热成像机芯,处理采集到的信息。正确的反映出碳刷的现场真实情况和红外成像热成像情况,便于及时发现故障,第一时间进行处理。

第四部分:后台软件分析系统,其作为本系统的人机界面,通过计算机电缆与主站内主机建立连接,主站将收集到的所有从站的碳刷电流信息以及收集双目红外热成像发出的成像信号,聚集在一起通过光纤传输到后端的光纤汇总机,传送至后台专家诊断分析系统。

3.2 系统整体框架及工作原理

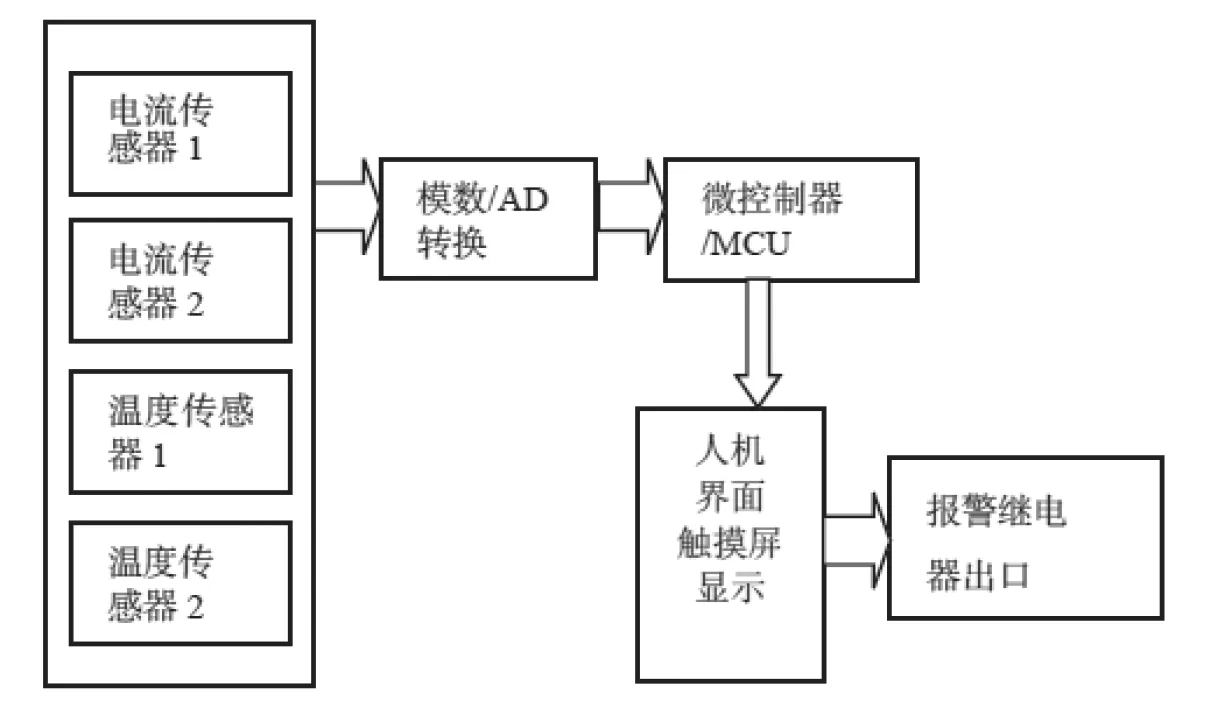

发电机励磁碳刷电流红外热像可视化在线监测系统通过采集每块碳刷的电流信息并传输到现场监控装置与监控中心进行分析,实现对发电机励磁碳刷电流以及温度热像分配变化信息的报警提示,供运行管理者和维护人员对现场进行参考处置,避免相关事故的发生,保证设备运行质量,提高工作效率。系统的整体框架如下面图1所示,主要由若干电流传感器、若干温度传感器、A/D 转换模块、微控制器/MCU、报警继电器、人机界面HIM 屏等部分组成。发电机励磁碳刷的电流在线监测系统整体框架如图1所示。

图1 发电机励磁碳刷的电流在线监测系统整体框架

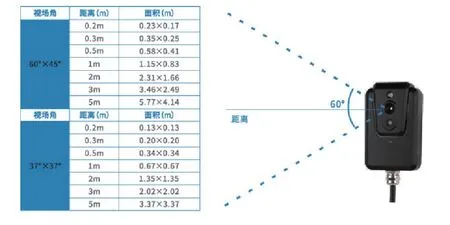

红外热成像单元实物如图2所示,分区测量温度,因为发电机的励磁碳刷数量较大,且受现场空间及环境限制,设备安装及调试的可操作空间较狭窄,故现场温度检测装置必须满足体积袖珍、测量精度高的条件;一旦温度测量装置损坏或发生故障,必须保证在发电机组连续运转的情况下进行该测量装置的检修或更换;还必须最大程度降低投资成本;基于此三点,选择红外热像单元进行温度测量,实现温度分区控制,当过热点实时传输至主站[4]。

图2 红外热成像单元实物

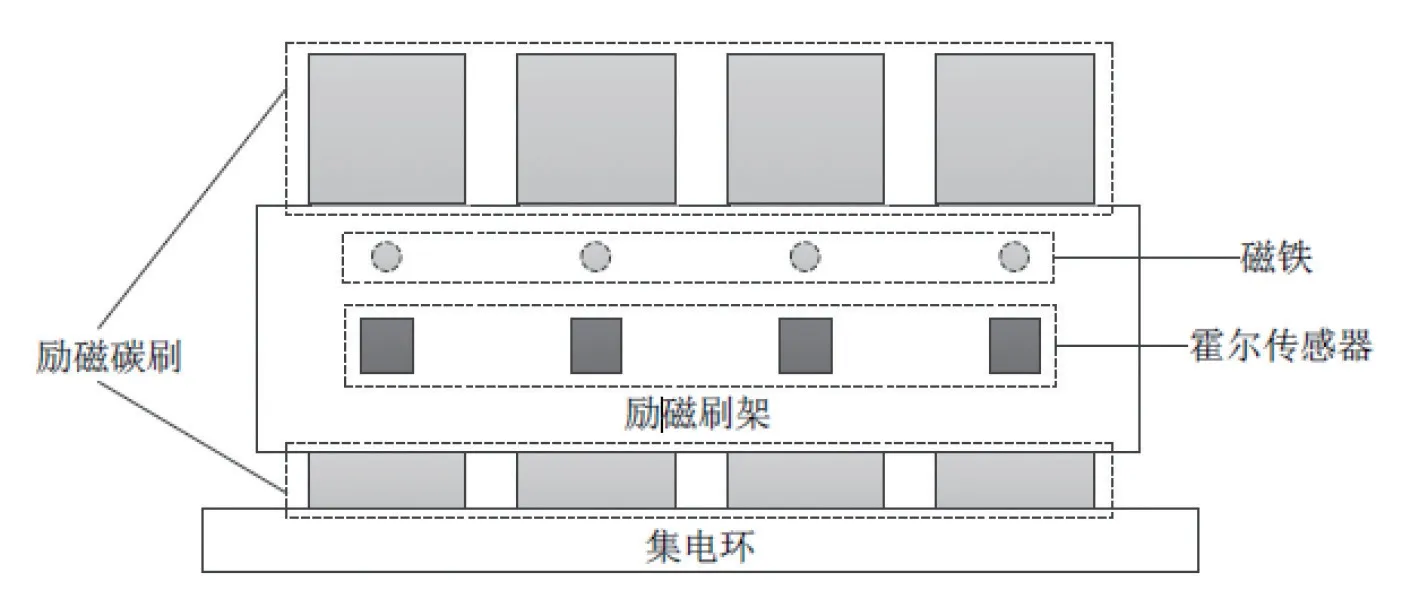

霍尔传感器位置如图3所示,安装有霍尔传感器,获取实时的碳刷电流状态,并上传至计算机处理系统,为数据报警提供依据。

图3 霍尔传感器位置

3.3 系统测试要点

为精确掌握发电机励磁碳刷电流状态及热成像情况,合理选择碳刷数量,优化通信连接线结构,进一步保障监测系统安全可靠工作,提前发现并解决汽轮发电机碳刷及滑环故障造成发电机励磁系统严重事故,需要从以下4方面重点把控。

一是制定发电机励磁碳刷电流和集电环温度红外热成像报警点选择。

二是建立碳刷电流以及集电环温度在线检测,并将检测数据传送至DCS 集中监控。

三是利用碳刷电流实时监测数据判断碳刷磨损情况及利用集电环的红外热成像判断系统过热点。

四是通过电流温度数据的采集分析碳刷集电环设备状况并在危险运行工作下自动报警,提前预知故障[5]。

发电机励磁碳刷红外成像温度监测系统能够在发电机不停机状态下,预测其励磁碳刷在运行中过热和高温的缺点,快速确定故障的位置和类型、预判和防止重大的突发绝缘事故,主要结论有以下几点。

一是汽轮发电机碳刷数目一般较多,且相邻之间排列紧密,留给器件安装的可用空间小。为此,测量碳刷电流的器件必须满足物理尺寸小、安装方便、通信线路数目少等特点。基于上述原因,本系统选择碳刷电流温度成像总线方案,能够实现小型化、便捷化的目的。

二是由于系统工作环境存在大电流、强磁场等干扰,为使得系统在现场能够正常工作而不出现故障,甚至出现错误信号的情况,需要从器件选择和信号调制方式选择两方面着手解决。对于获取碳刷电流状态的器件选择,通过理论分析,结果均表明器件可以正常工作。对于信号调制方式选择,通过与常用的采用直流载波技术的HBS 对比,最终选择采用APM 方式的碳刷电流温度总线,能够较好满足系统的要求。

三是监测系统利用专用芯片组成碳刷电流红外成像总线,通过详细设计电流从站和温度成像从站,可实现最多对248路碳刷电流成像状态的监测,对温度的测量范围在-30~300℃。

四是通过原理图进行实物制作,以此为基础搭建试验平台,并在平台上进行系统的各项功能验证。通过对SPI 接口和RS485接口通信波形的分析,表明系统的功能基本实现。所得温度结果与对照组误差均小于0.5℃,碳刷电流状态能够正常获取,系统设计目标基本实现。

4 结语

本文设计了发电机励磁碳刷电流红外热像可视化在线监测系统,该系统可以在不影响发电机正常运行的工况下,连续监测发电机励磁碳刷电流温度状况,通过碳刷电流和温度的变化,以评估其系碳刷表面磨损情况。定期出数据分析报告,做到对发电机碳刷磨损状态的综合分析,对发现的问题及时处理,避免因发电机励磁碳刷劣化引起的故障,保证发电机组的安全稳定运行。