Kevlar-29 材料的飞秒激光制孔形貌及性能研究

成健,李嘉乐,张志伟,姜晟,章鹏,翟中生,刘顿

(1 湖北工业大学 机械工程学院,武汉 430068)

(2 现代制造质量工程湖北省重点实验室,武汉 430068)

0 引言

芳纶纤维增强复合材料(Aramid Fiber Reinforced Plastics, AFRP)由芳纶纤维和环氧树脂复合而成,是一种具有高强度、高刚度、低密度和优异的耐腐蚀性能的材料[1-5]。由于其卓越的性能,AFRP 材料已经被广泛应用于航空航天、汽车、装备防护、建筑和电子领域[6-11]。

一次成型工艺无法满足AFRP 在各领域的应用,制孔是AFRP 材料加工过程中必要的一步,能为其带来更广泛的应用[12]。例如,被用作防护外壳时,需要在AFRP 上加工定位孔和连接孔。王晋宇等[13]采用液氮超低温切削的方式进行AFRP 的制孔研究,使用液氮冷却能降低由于切削热产生的烧蚀,有效提高制孔质量,但仍存在较明显的毛刺。LIU Sinan 等[14]基于多目标遗传算法,优化了钻削参数,减小了撕裂、毛刺产生等损伤,但仅能得到单一损伤的优化解。传统机械加工方法进行AFRP 制孔加工时往往伴随着刀具磨损、毛刺产生、分层撕裂、烧伤损伤等问题[15-17]。这些缺陷可能会降低材料的强度和可靠性,从而影响材料的性能和应用。

激光制孔技术通过非接触式加工方法,避免了机械制孔可能造成的物理损伤,同时也能更精确地控制孔的位置、孔径和形状[18-22]。TAGLIAFERRI V 等[23]采用CO2激光对AFRP 进行切割试验,发现芳纶纤维和树脂基体对该波长的吸收差异较小,从而使AFRP 获得较好的加工质量。BASSIM B 等[24]建立了激光切割模型,研究了激光能量、聚焦位置和气体环境等工艺参数对切割过程的影响;同时采用Nd∶YAG 激光器进行验证试验,发现低激光功率、低激光扫描速度和高激光重复频率可以获得光滑的切割表面。本课题组[25]也研究了超快激光脉宽、激光能量密度和激光重频对AFRP 加工的效果。发现单脉冲体积去除率、材料去除效率和烧蚀表面粗糙度与激光脉宽、激光能量密度和重复频率正相关。MOGHADASI K 等[26]分析了工艺参数(如激光功率、扫描速度和扫描间距)之间的相互作用,以及它们对材料切割质量(包括热影响区尺寸和切口特性)的影响;发现芳纶纤维和树脂基体的热性能差异会影响热影响区(Heat Affected Zone, HAZ)的大小。大量研究介绍了AFRP 在连续激光以及纳秒激光作用下的制孔质量影响因素以及影响因素的作用机理和规律,但采用连续激光以及纳秒脉冲激光对AFRP 进行制孔加工时仍然会产生较大的热影响区。

相对而言,超快激光加工在抑制热扩散方面表现优异,具有“冷加工”效果[27]。本研究采用飞秒激光器对AFRP 试件进行制孔加工和正交矩阵试验,对试验结果进行分析,以研究激光工艺参数对加工后圆孔出入口表面的HAZ 和几何精度的影响,并进一步对比激光加工与机械加工后AFRP 的拉伸强度,为AFRP 的飞秒激光制孔加工提供参考依据。

1 试验设计

1.1 试验材料

试验样品为热固性芳纶纤维增强复合材料,牌号为Kevlar-29,样品厚度为2 mm。环氧树脂体积分数为42%,芳纶纤维体积分数为58%。芳纶纤维以及环氧树脂的热学性能参数(密度、弹性模量、热膨胀系数、分解温度、拉伸强度、层间剪切强度)如表1 所示。

表1 Kevlar-29 基板的性能参数Table 1 Properties of Kevlar-29 substrate

1.2 试验设备及方法

试验用飞秒激光器为安扬飞秒FemtoYL-50 型激光器,激光束为高斯脉冲模式,激光功率为55 W,波长为1 030 nm,脉宽为480 fs,最高重频为1 000 kHz,焦距为100 mm,聚焦光斑直径为21 μm。试验用激光加工系统由激光器光源、光束传输光路、扫描头、扫描振镜和三维运动控制平台组成。整个试验装置结构如图1 所示。试验时,将AFRP 固定在X-Y移动工作平台上。激光束通过反射镜M1入射到扩束镜以及光偏振调节器,再通过反射镜M2和M3反射到MY、MX和MZ三个反射镜上,最后进入扫描振镜,通过振镜的激光束聚焦在AFRP 的上表面位置,完成指定的扫描动作实现材料加工。其中反射镜MY、MX和MZ处于同一平面上组成飞行光路,MX与MY在同一水平位置,MZ与MX在同一竖直位置,确保传输光路能在Z方向上自由调节位置。

为研究飞秒激光器制孔加工中激光参数与制孔表面HAZ 大小的关系,以激光功率、扫描速度和重复频率为自变量进行制孔试验,制取直径为6 mm 的系列圆孔。试验中,激光焦平面位于AFRP 板材厚度一半处(距上表面1 mm 深处)。在飞秒激光钻孔完成后,进一步对比研究激光加工与机械制孔方式对AFRP 拉伸性能的影响。其中,AFRP 样件的机械加工采用HURCO-VMX42 三轴立式加工中心进行。制孔孔径以出口处测量所得直径为统一标准,参照ASTMD5766 进行准静态拉伸测试。进行拉伸试验前,用砂纸对AFRP 各边缘进行打磨,以排除工件侧边缺陷影响试验结果,准静态拉伸试验采用德国Zwick/RoellZ100 型电子万能拉伸试验机,拉伸强度检测过程中,设备以0.5 mm/min 的速度缓慢拉伸,激光加工样本与机械加工样本皆进行5 次重复试验,取平均拉伸强度用于对比分析。飞秒激光钻孔试验中,激光加工参数为扫描速度1 050 mm/s,重复频率200 kHz,激光功率5 W;机械制孔参数为主轴转速1 000 r/min,进给速度0.06 mm/r。

1.3 加工样件的表面形貌及锥度表征

经过激光制孔加工后的AFRP,需要观测圆孔边缘HAZ 表面宏、微观形貌,分析圆孔的精度与锥度。加工样品观测所采用的设备有日本KEYENCE 公司生产的共聚焦显微镜与超景深显微镜,型号分别为VKX200 与VHK-5000。由Nikon 公司生产,型号为Ci-L 的透反偏光显微镜。HAZ 表面评价方式如图2,虚线部分内为HAZ 范围,取虚线部分的外接圆与孔径轮廓的间距作为表面HAZ 的尺寸。

图2 飞秒激光钻孔边缘的HAZ 示意图Fig.2 Heat affected zone along the edge of the femtosecond laser drilled hole

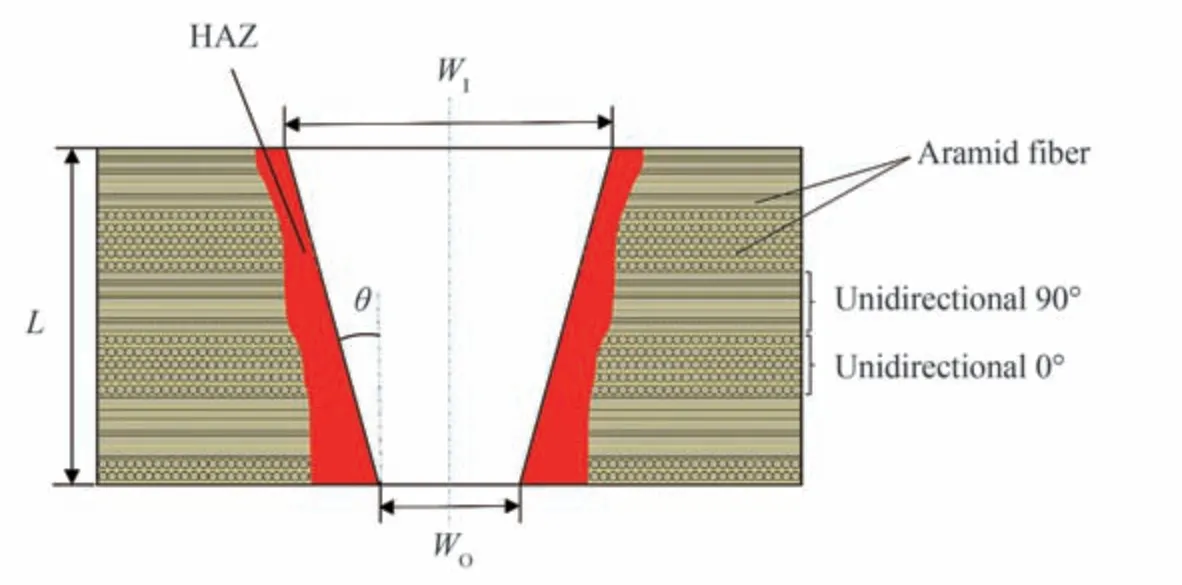

在激光制孔过程中,材料上通孔出入口烧蚀的差异会导致锥度产生。为确保精密加工的要求,通孔需要保持低锥度的状态。AFRP 制孔加工后锥度示意如图3,锥度计算公式为

图3 AFRP 制孔加工后锥度示意图Fig.3 The taper diagram of AFRP after laser drilling

式中,θ为圆孔锥度;WI为入口处圆孔直径;WO为出口处圆孔直径;L为材料厚度。

2 结果分析与讨论

2.1 扫描策略优化

对于厚度较大的板材,由于聚焦光斑较小,采用单线扫描划圆的方式,容易造成无法切透的现象。因此,必须适当增加扫描区域的宽度。在本研究过程中,不同扫描方式对制孔质量也会产生一定的影响,因此需要研究扫描路径对制孔质量的影响。主要对比了环形填充和十字填充方式,其填充方式填充效果如图4所示,十字填充方式的扫描路径为纵横交错网格,环形填充则是多环叠加制孔。

图4 AFRP 制孔加工光束扫描方式示意图Fig.4 Schematic of laser scanning trajectories of AFRP drilling

采用图4 中两种扫描方式,基于同一激光功率和扫描速度,对试件进行了制孔测试,重点观察了切割边缘质量,特别是不同纤维方向上的激光刻蚀效果;此外,对制孔耗费时间也进行了对比。由图5 可以看出环形填充与十字填充都会产生热影响,对比图5(a)与(c),以及图5(b)与(d)可以看出采用十字填充方式加工出来的通孔上下表面的缺陷比环形填充加工出来的通孔上下表面的热影响要严重。这是由于采用该扫描方式,更容易造成热沿着纤维方向传导,从而影响到基体材料。对比两种扫描方式制孔出口,发现十字扫描出口处边沿具有较大缺陷以及毛刺。另外,从效率上分析,采用十字填充方式制孔耗时3 min,而环形填充方式只需要2 min,表明环形填充方式比十字填充方式效率高。因此,环形填充加工方式优于十字填充方式,在后续的试验中,也均采用此种扫描方式进行制孔研究。

图5 AFRP 制孔加工不同光束扫描方式加工效果Fig.5 Machining results with different laser scanning trajectories of AFRP drilling

2.2 激光参数对HAZ 表面形貌及加工质量的影响

在复合材料的激光制孔加工过程中,每个激光脉冲都会对作用区域的物质产生烧蚀,材料被去除的同时会将大量的热量带走。由于激光光束在空间上呈高斯分布,因此激光作用在材料表面的能量密度不是完全均匀的。能量密度低的区域不足以使材料发生烧蚀,激光作用在材料上的能量会以热量的形式积累在材料中产生热影响区,降低圆孔周边的表面质量。理论上,飞秒脉冲激光由于超短的脉宽可避免热损伤,实现冷加工,然而,芳纶纤维热导率较低,热量不能及时发散,而是集中在芳纶纤维周围,产生热量的累积,去除周围环氧树脂或碳化纤维,损伤材料表面,形成HAZ。

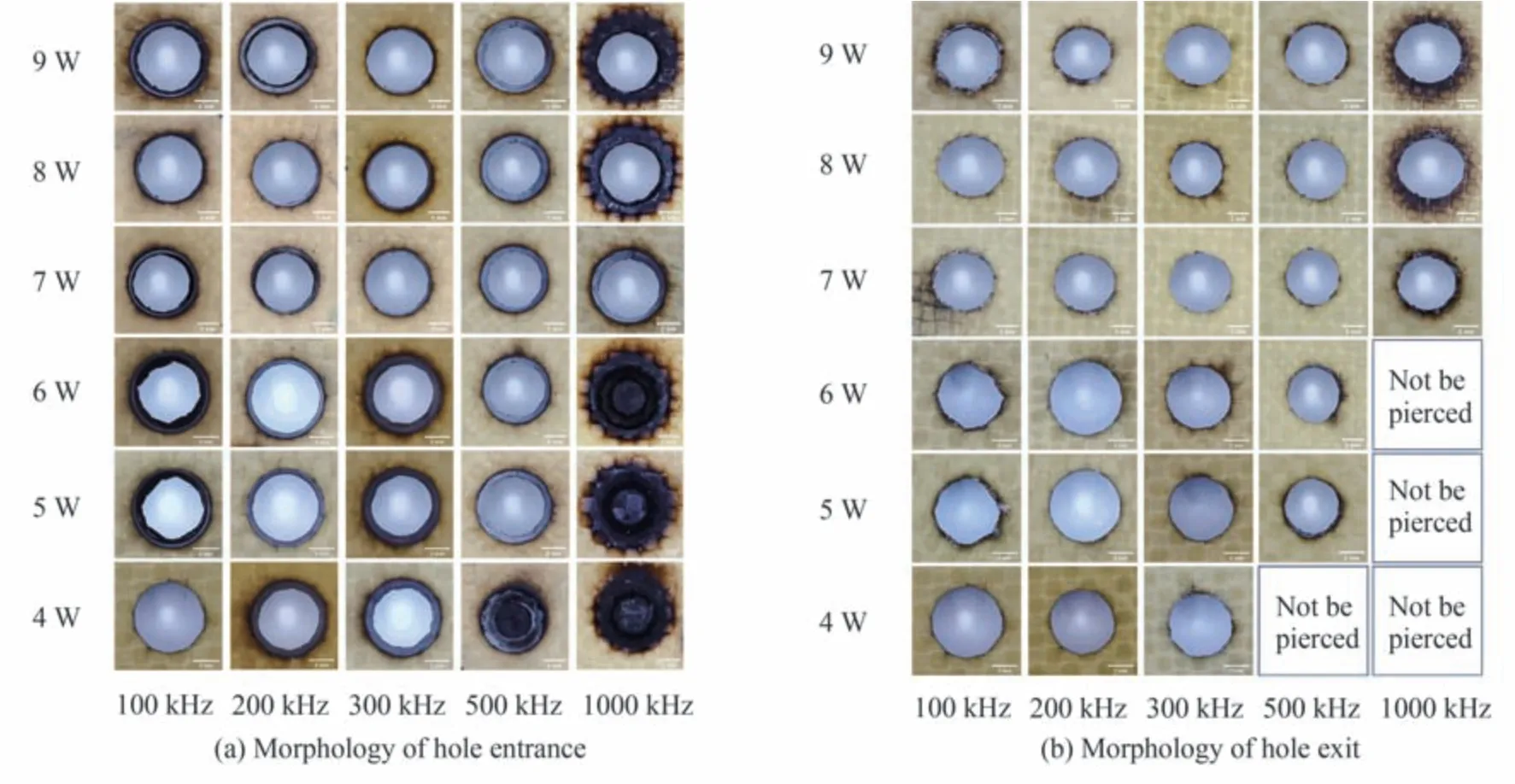

为探究激光功率与重复频率对HAZ 表面质量的影响,将扫描速度取为1 050 mm/s 进行激光功率和重复频率的正交矩阵试验。不同激光功率以及重复频率的表面形貌如图6 所示。从图6(a)中可以看出,激光功率以及重复频率的增加会导致HAZ 在整体上逐渐变大的趋势。当重复频率足够大时,AFRP 表面甚至出现了大面积的烧焦和碳化,且AFRP 未被切穿。通孔无法形成的现象仅出现在低功率以及高重复频率处,在这些激光参数下,同时还出现大面积未扫描处发生严重烧焦和碳化、表面质量被严重破坏的现象,此时激光单脉冲能量较小,以至于材料去除效率低,激光能量主要转化为热量,积累在材料中并大面积损伤材料表面。

图6 不同重复频率与激光功率的制孔表面形貌Fig.6 Surface morphology of holes at various repetition rates and laser power

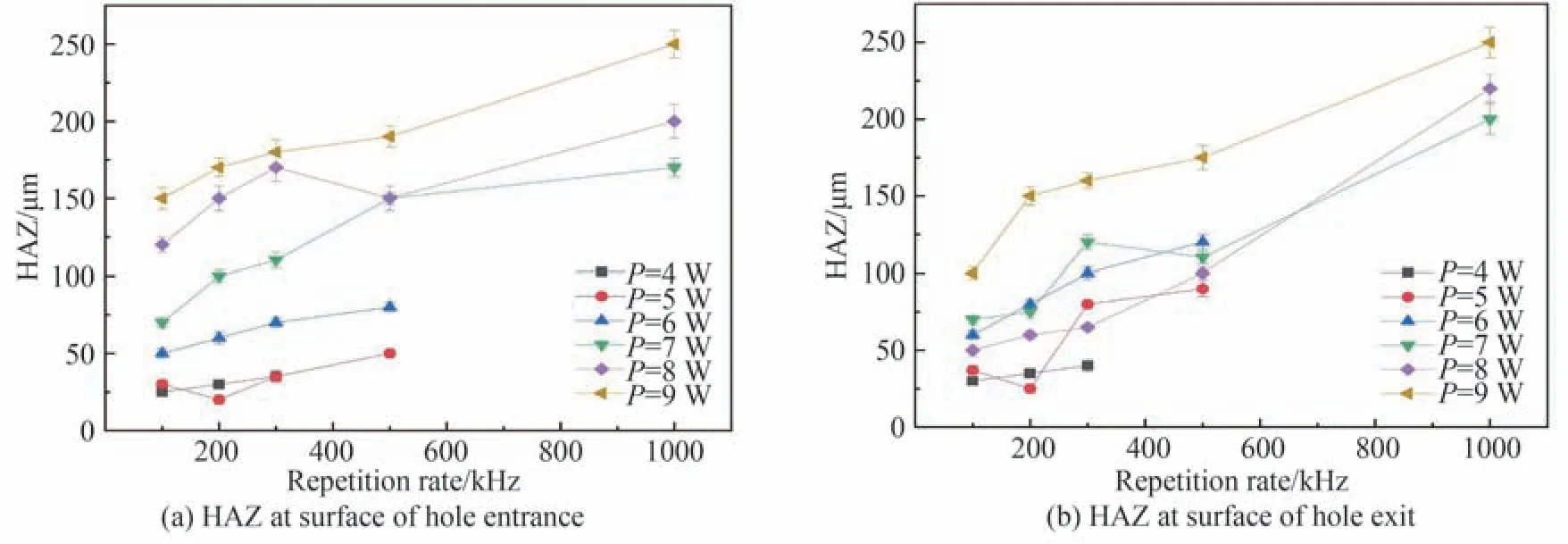

图7 给出了飞秒激光钻孔后,孔的入口与出口处HAZ 尺寸。从中可以清楚地看到,重复频率与激光功率的增加在整体上会导致HAZ 的增大。当飞秒激光重复频率为200 kHz,激光功率为5 W 时,制孔效果较好。经测量比较发现,此时样本表面HAZ 最小。该样本对应的单脉冲能量能有效切断纤维,产生热量较少,更加适合材料去除。单脉冲能量过低时,激光对AFRP 无法进行有效切割,产生严重的热效应,导致材料无法被切穿。反之,当单脉冲能量过高时,激光会对材料造成热损伤。例如,对比图6 中8 W@1 000 kHz 与7 W@1 000 kHz 处样本会发现,8 W@1 000 kHz 的激光参数下孔洞表面热损伤更严重,说明在该激光参数下的单脉冲能量过高。可以推断出固定频率下存在最优加工功率使材料表面HAZ 最小,且该功率的值与该频率存在对应关系,而在超过最优加工功率后继续增大激光功率会使HAZ 变大,损伤表面。

图7 不同重复频率与激光功率下HAZ 尺寸变化折线Fig.7 The trendline of HAZ under different repetition rates and laser power

此外,由图7 可以看出材料表面钻孔入口和孔出口表面的HAZ 大小差距不大,说明在试验中参数的调整范围内,不同激光功率与重复频率对孔入口和孔出口的影响并无明显差距。同时也可以更直观地看出,随着重复频率的增大,表面HAZ 也变大。这是因为重复频率的增大使相同时间内脉冲数增多,材料中产生更明显的热累积。在功率不变的情况下,重复频率的增加伴随着单脉冲能量的减少,在圆孔边缘的区域不能充分烧蚀材料,激光能量以热能的形式传给了AFRP,导致AFRP 去除不完全,同时热量残留在材料中并在短时间内积累,进而造成内部树脂基体热损伤范围变大,最终导致HAZ 以及表面损伤范围增大。对比图7 中4 W@200 kHz 和8 W@500 kHz 处的HAZ 可以看出,即使保证单脉冲能量相近,高重复频率处仍会出现更大的HAZ。此时,HAZ 的增大主要是由于热累积效应的增强。

为进一步分析单脉冲能量以及热累积对HAZ 的影响程度,将6 W@200 kHz 作为参照样本,对比4 W@200 kHz、9 W@300 kHz 以及6 W@300 kHz 处的HAZ。此三个样本分别对应了调整单脉冲能量、热累积以及同时调整两者时飞秒激光钻孔结果。图7 中看出,仅单一改变单脉冲能量或热累积,即激光参数分别为4 W@200 kHz 和9 W@300 kHz 时,对应材料表面HAZ 与参照样本HAZ 的差值大小相近,同时,功率为6 W,重复频率从200 kHz 增加到300 kHz 时,HAZ 变化不大,此时表面HAZ 的变化是单脉冲能量与热累积对HAZ 的影响相互抵消产生的结果,说明单脉冲能量与热累积对HAZ 的影响程度接近。因此,在足以有效烧蚀材料的单脉冲能量下,为获得HAZ 较小且孔周围表面质量较高的通孔,加工需要较小的激光功率以及重复频率。

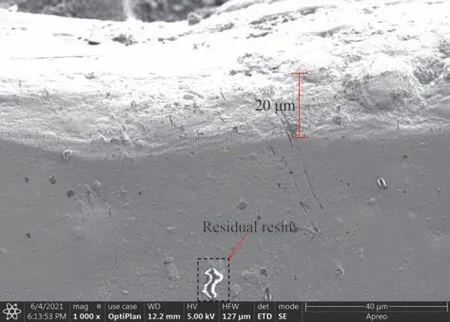

对重复频率和功率的研究表明,当重复频率为200 kHz 时,表面HAZ 最小,因此将重复频率固定为200 kHz,适当缩小功率变化范围,选用激光功率从4 W 至6 W 以及扫描速度从525 mm/s 至5 250 mm/s 进行正交试验,以分析扫描速度对HAZ 的影响。制孔表面形貌如图8 所示。可以看出,扫描速度的增加使圆孔表面HAZ 的整体趋势为逐渐变小,这是由于扫描速度的增大使相邻脉冲的搭接率变小,脉冲之间空间间隔的增大同样会导致AFRP 加工过程中热累积变小,进而使表面HAZ 更小,有效减小表面损伤。然而,扫描速度的增大导致激光作用在AFRP 上单位区域内能量减少,则单位时间内AFRP 的去除体积随之减少,导致制孔加工效率降低。因此,最终确定5 W@200 kHz 作为后续激光制孔的最优参数。在该参数组合情况下,制孔样件上表面边缘扫描电镜结果如图9 所示:可以看出白色区域(HAZ)约20 μm 左右,同时也可以看到上表面有零星树脂残留物,呈白色絮状,由被激光高能量冲击起来然后掉落材料的上表面所致,不影响制孔效果。

图8 不同激光功率与扫描速率的制孔表面形貌Fig.8 Surface morphology of holes under different laser powers and scanning velocities

图9 在200 kHz,5 W 参数条件下加工下孔径上表面扫描式电子显微镜图Fig.9 Scanning electron microscope image of hole edge of the laser drilled sample at 5 W@200 kHz

2.3 激光参数对圆孔精度、锥度以及孔壁表面影响

通过检测激光制孔加工所产生通孔的尺寸精度与锥度,可以有效评价钻孔的加工质量。图10 展示了采用激光加工AFRP 时,在不同的重复频率下,随着功率的增加,AFRP 孔入口和孔出口直径的变化规律。试验中扫描速度始终为1 050 mm/s。可以明显看出,加工参数显著影响制孔精度,孔出口直径大小随着功率的增大而增加。当重复频率在100~300 kHz 时,没有出现无法产生通孔的情况;而当重复频率被调至500 kHz 和1 000 kHz 时,出现通孔未产生的现象。当重复频率为500 kHz,功率仅为4 W 时,无法在芳纶纤维复合AFRP 上加工出通孔,这说明在此重复频率下,单脉冲能量为8 μJ 时,无法在AFRP 上完成通孔的加工。在重复频率为500 kHz 和1 000 kHz 出现制孔失败的原因是单脉冲能量过低,无法对AFRP 进行有效烧蚀去除,同时,较低的单脉冲能量使AFRP 表面产生更多热效应。在AFRP 上加工出完好的通孔的重点在于选择合适的单脉冲能量进行加工。对比在100 kHz、200 kHz、300 kHz 重复频率下,孔入口的直径变化不大,皆在6.00 mm 左右。然而,出口处的直径相对于入口处的直径有更大的变化。在重复频率为100 kHz 的情况下,出口处直径的变化为5.25 mm,而200 kHz 和300 kHz 出口处的直径变化分别为5.20 mm 和4.91 mm,在100 kHz 的频率下,出口处直径的均值要比其他频率下出口处直径要大。功率为9 W 时,出口处的直径最接近6.00 mm,为5.49 mm。产生这种现象的原因是,在相同的功率下,不同的重复频率所对应的单脉冲能量大小不同,相较于其他频率,当重复频率为100 kHz 时,激光的单脉冲能量比其他频率下相同功率的单脉冲能量高,以至于有更多的单脉冲能量对AFRP 进行去除,从而导致该重复频率下,出口处的直径要比其他频率出口处的直径大,但相较于重复频率为200 kHz 的样本,重复频率100 kHz 的样本表面HAZ 更大。

图10 不同重复频率下圆孔的直径统计Fig.10 Diameters of hole at different repetition rates

激光束作用在AFRP 上会产生等离子体,然后转化为纳米及微米量级的颗粒,并大量聚集在孔的表面以及内壁,以至于激光到达圆孔出口前会受到等离子体屏蔽,沿深度方向逐渐衰减[28-30]。这一现象进而导致激光作用在出口处的能量更少,AFRP 烧蚀区域更小,入口处与出口处孔径的不同导致了锥度的产生。图11 是在不同激光功率与不同重复频率下进行加工的锥度变化折线图,可以看出总体的锥度值的趋势是随激光功率增大而变低,这是由于较小的激光功率下,能量沿深度方向会逐渐衰减,当激光到达孔出口,激光所携带的能量不足以对足够大的区域进行烧蚀,以至于孔出口尺寸比孔入口小,产生较大的锥度。当激光功率逐渐变大时,由于激光作用区域固定,入口处烧蚀轮廓尺寸早已接近或达到期望烧蚀面积,则入口圆孔尺寸偏差不明显,从图10 中可以看出这一现象。而出口处由于激光烧蚀不充分,烧蚀孔径与期望孔径存在较大差距,随着功率增大,这一差距逐渐减小。从图10 中可以发现增大的激光功率会使出口处烧蚀面积明显增大,表现为出口处烧蚀轮廓尺寸增大,以至于孔出口相较于孔入口,烧蚀面积的增加率更高,进而使锥度降低。

在图11 中还能发现,随着重复频率的增大,圆孔的锥度也增加。主要原因是,重复频率的增加使激光单脉冲能量密度降低,以至于单脉冲沿深度方向的烧蚀穿透能力减小,从图10 中可以看到,激光入口的烧蚀比较充分,基本不变,而对出口处的烧蚀量减少,表现为孔出口尺寸减小,导致锥度增大。在本试验中,重复频率为200 kHz、激光功率达到9 W 时,圆孔锥度取得最小值6.99°。在保证制孔质量的情况下,获得的最小锥度值为14.10°,此时重复频率为200 kHz,激光功率为5 W。

图11 不同激光功率与重复频率下锥度值变化Fig.11 Change of taper angles at different powers and repetition rates

飞秒激光制孔过程中,孔壁的质量也可能会对其机械性能产生影响。本研究中采用超景深显微镜对孔壁表面形貌进行了观测,如图12 所示。可以看出,随着激光功率的增加,圆孔内壁结构的碳化现象逐步增加。在1 000 kHz 的重复频率下,功率的增加使材料成功穿孔,进一步增加功率又使圆孔内壁发生严重碳化,主要原因是激光功率在4 W 至6 W 时的单脉冲能量过低,不足以完全去除AFRP,而7 W 时的能量适宜,8 W 及9 W 时单脉冲能量过高,内壁表面出现明显碳化区域。在500 kHz 的重复频率下,激光功率增加到9 W 时孔壁出现层间裂纹,说明热影响甚至会导致层间粘附力下降,形成分层。激光功率为9 W 时,纵向对比圆孔内壁形貌可以发现,重复频率从1 000 kHz 降低到500 kHz 时,碳化区域明显减小,几乎观察不到,这是由于重复频率的减小同样减小了热累积。当重复频率进一步降低到100 kHz 时,单脉冲能量过大,孔壁内部发生树脂材料析出并熔融,出现圆孔内壁纤维分层模糊现象。

图12 100 倍显微镜下AFRP 制孔加工后的孔壁形貌Fig.12 Hole wall morphology of AFRP after drilling with 100× magnification.

2.4 样件制孔后拉伸强度分析

考虑到AFRP 加工工艺的工程应用,除对AFRP 进行几何精度分析外,还须确保AFRP 力学性能。因此,通过与传统机械加工方式进行对比,分析飞秒激光加工后AFRP 的拉伸强度。激光制孔与机械制孔参数参照2.2 节执行。拉伸试验后的断口形貌如图13 所示。

图13 制孔加工后AFRP 拉断形貌Fig.13 Tensile fracture morphology of AFRP after drilling

从图13 的拉伸断口形貌来看,机械加工产生的毛刺严重。由于AFRP 表层附近的环氧树脂基体对芳纶纤维的束缚作用较弱,在机械制孔过程中,当刀具作用于材料表层并对材料施加一定的切削力时,部分芳纶纤维会从基体中抽离,而被抽离出的纤维则会被刀具切断或者拉断。直到纤维断裂,其在被抽离的过程中同时会带动附近的基体,破坏材料稳定的结构,进而使刀具附近的基体对纤维束缚力降低,造成更深处的纤维抽离。而激光加工主要为烧蚀去除,不存在大量纤维拔出,可以看出激光加工时,切口平整,拉伸侧面相比于机械纤维束拉丝较少。

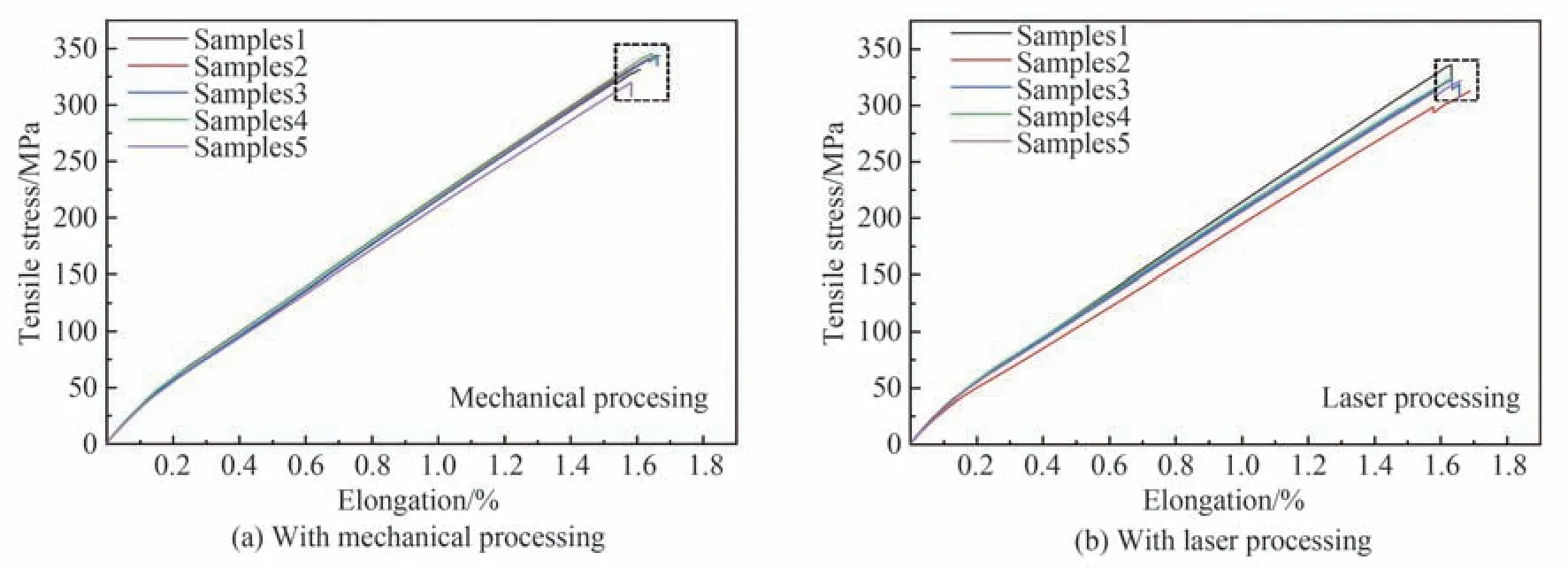

根据拉伸试验数据,绘制出机械加工拉伸应力变化以及激光加工拉伸应力变化,如图14 所示。可以看出随着延伸率的变化,虽然激光制孔样本的拉伸曲线发散程度略大,但总体而言机械加工拉伸应力变化与激光加工拉伸应力变化趋于一致。此外,观察图14 中虚线框内各样本拉伸应力曲线终点对应的断裂值,即各样本拉伸极限应力,可以看出机械制孔样本的极限应力相较于激光制孔样本波动幅度更大。图15 中的标准差能更直观地显示出机械制孔的抗拉强度测试误差波动比激光加工大一些,说明在批量加工的情况下,激光制孔后AFRP 的拉伸强度更为稳定。由图15 还可以看出机械加工后材料的平均拉伸强度略高于激光加工后的材料,其中机械加工后样本强度为332.2 MPa,而激光加工后强度为317.5 MPa。两数值之间的少量差异可能是由于激光作用下的材料制孔边缘处发生焦化和碳化,使纤维和基体发生收缩,收缩过程中的应力影响AFRP,导致其拉伸强度减小并略低于机械加工[31]。

图14 制孔加工后AFRP 拉伸应力—延伸率曲线Fig.14 Tensile stress-elongation curve of AFRP after drilling

图15 激光制孔和机械制孔后AFRP 的静态拉伸极限应力对比Fig.15 Comparison of static tensile stress of AFRP between laser drilling and mechanical drilling

3 结论

本研究通过更改激光制孔加工参数,对AFRP 试件进行了飞秒激光制孔试验。需选取合适的激光参数,可以使飞秒激光对芳纶纤维复合材料进行高质量的制孔加工,有效减小制孔质量缺陷,满足各领域精度和强度要求。试验结果表明:

1)芳纶纤维复合材料的飞秒激光制孔加工中,激光功率、重复频率和扫描速度都会对加工孔壁HAZ 的表面和加工质量产生影响。扫描速度的减小会导致HAZ 明显变大,加工过程中,在足以产生烧蚀的单脉冲能量下应尽量选用小功率与低重复频率,以减小热累积的影响。研究发现,AFRP 在激光功率为5 W,扫描速度为1 050 mm/s,重复频率为200 kHz 的加工参数下能得到最优表面HAZ。这一参数可为芳纶纤维复合材料的飞秒激光制孔加工提供参考。

2)对比激光制孔加工与传统机械制孔加工后的AFRP 拉伸强度发现,相较于传统机械制孔,激光制孔拉伸强度略低,但激光制孔后的AFRP 拉伸断口与通孔内壁表面形貌更优,拉伸强度标准差较小,表现会更稳定一些。